Effiziente Werkzeugmaschine

Mehr Effizienz und weniger Abwärme in der Maschinenhalle

Das Forschungsprojekt NCplus – Prozess- und wertschöpfungsorientiert gesteuerte Werkzeugmaschine – wird vom Bundesministerium für Bildung und Forschung (BMBF) gefördert und zielt auf den effizienteren Einsatz von Werkzeugmaschinen ab. Dazu soll insbesondere der Energieeinsatz bei der Produktion stärker als bisher auf die eigentliche Wertschöpfung, also die Zerspanung selbst, konzentriert werden. Bislang wird z. T. ein erheblicher Anteil der eingesetzten Endenergie auf das Vorhalten und Bereitstellen des Betriebszustandes von Maschine und Peripherie verwandt, ohne dass die Maschine wertschöpfend am Werkstück tätig ist.

Projektbeschreibung

In einem Konsortium bestehend aus insgesamt zehn Unternehmen und einem Forschungsinstitut hat die perpendo GmbH (www.perpendo.de) im Rahmen des Teilprojektes „Bewertung des Ressourcenbedarfs“ eine Analyse der vom Prozessgeschehen abhängigen Energieflüsse in zwei Werkzeugmaschinen vorgenommen. Die gewonnenen Erkenntnisse konnten in Energiefluss-Modelle mit unterschiedlichem Detaillierungsgrad überführt werden, die eine Prognose des Energieeinsatzes und der Abwärmeströme ermöglichen. Wesentliche Schwachstellen hinsichtlich der Energieeffizienz konnten so aufgedeckt werden. Erste Verbesserungsansätze geben einen Überblick über die Einsparpotentiale. Im Rahmen dieser Analysen konnten umfassende Erkenntnisse über den Einfluss des thermischen Verhaltens von Werkzeugmaschinen auf den Energiehaushalt der umgebenden Maschinenhalle erlangt werden.

Im Zuge einer umfassenden Datenaufnahme wurde neben einer „DMU 340 P“ im fünfstündigen Produktionseinsatz (industrieller Referenzprozess Kupferbearbeitung in Kleinserie) eine „DMC 80 H“ (Referenzmaschine und späterer Prototyp) unter Laborbedingungen vermessen. Die Messdatenlage an beiden Maschinen unterscheidet sich nur unwesentlich. Während einige Betriebsparameter der Maschine direkt aus der Steuerung abgegriffen werden konnten, wurden Messgrößen wie etwa Leistungen, Durchflüsse oder Temperaturen mit extern angebrachten Messgeräten aufgezeichnet.

Prozess- und Energieflussanalyse

Im Rahmen der Prozess- und Energiefluss-Analyse wurden durch Aufbereitung und Analyse der erhobenen Messdaten detaillierte Aussagen über den Verbleib der eingebrachten Energie ermöglicht. Eine Zusammenstellung und Abschätzung der möglichen Verbesserungsansätze deutet auf ein Gesamteinsparpotential in der Größenordnung von 20 bis 35 % hin (vgl. Tab. 1).

Im Folgenden werden die energetischen Schwachstellen der untersuchten Werkzeugmaschinen aufgezeigt. Der Schwerpunkt liegt hierbei auf dem Kühlsystem, da die Analysen in diesem Bereich eine eingehende Betrachtung nahelegen.

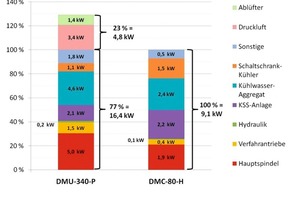

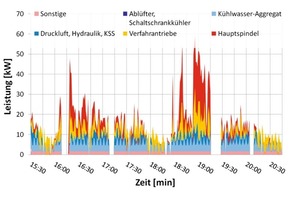

Wie Bild 1 verdeutlicht, wird ein Großteil der in die Maschine eingebrachten Energie auf die Prozess-Konditionierung verwendet. Hierzu gehören neben Hydraulik und Kühlschmierstoff-(KSS)-Pumpen vor allem das Kühlwasseraggregat und der Schaltschrankkühler. Dem eigentlichen wertschöpfenden Prozess, der Zerspanung, kommt eine untergeordnete Bedeutung zu. In der dynamischen Darstellung des Lastganges (Bild 2) zeigt sich, dass die Werkzeug-treibende Hauptspindel nur mit einem geringen Zeitanteil im oberen Lastbereich gefordert wird; der Teillastanteil überwiegt deutlich. Die Energieaufnahme der Kühlsysteme folgt dagegen kaum dem Prozessgeschehen und stellt damit einen Grundlastverbraucher mit nahezu konstanter Leistungsaufnahme dar. In den überwiegenden Zeiten niedriger Last dominiert daher der Anteil der zur Sicherstellung der Fertigungsbedingungen eingesetzten Energie vor jenem des eigentlichen Prozesses.

Durch diese Betrachtungen und weitergehende Überlegungen konnten die in Tab. 1 aufgeführten Schwerpunkte hinsichtlich der Einsparpotentiale aufgedeckt werden.

Detaillierte Bewertung und Verbesserungsansätze für die Kühlsysteme

1.) Kühlwasser-Aggregat

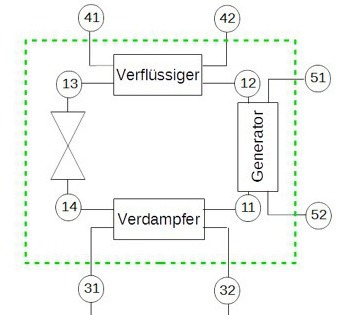

Eine wesentliche Bedeutung zur Steigerung der Gesamteffizienz der Werkzeugmaschinen kommt den aktiven Kühlsystemen zu. In beiden Maschinen ist neben einem Kühlwassersystem zur Wärmeabfuhr der thermisch belasteten Antriebe ein separater Schaltschrankkühler zur Verlustwärmeabfuhr der Elektronik im Einsatz. Beide Systeme sind mit einem internen Kältemittelkreislauf ausgestattet, da das Temperaturniveau der Wärmeaufnahme an den zu kühlenden Komponenten unter Umgebungszustand liegt. Dem Antrieb der mechanischen Kältemittelverdichter kommt an beiden Maschinen ein Anteil von Zweidritteln der mittleren Gesamtenergieaufnahme der Baugruppe zu.

Bewertung des Status-Quo

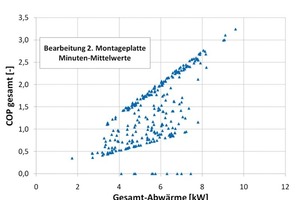

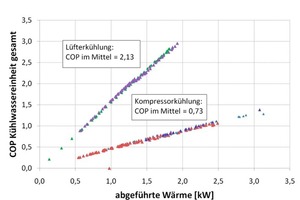

Die Effizienz der Kühlung lässt sich mit Hilfe des COP als Verhältnis von Nutzen (Kühlleistung) zu Aufwand (Antriebsleistung) darstellen. In Bild 3 ist der Gesamt-COP über dem Gesamtabwärmestrom für den Referenzprozesses aufgetragen.

Es zeigt sich eine Punktewolke, die im Bereich zweier begrenzender Wertebänder verdichtet ist. Diese Ausbildung ist auf die Funktionsweise des Kühlwasser-Aggregates zurückzuführen, indem der Kompressor im Aussetzbetrieb arbeitet, wohingegen die beiden Kühlwasser-Pumpen als Dauerläufer betrieben werden, um Hauptspindel, Antriebsmotoren und Kugelrollspindeln der Verfahrachsen einerseits, sowie die Kühlluftbereitung für den Schaltschrank andererseits zu versorgen. Der mittlere Gesamt-COP liegt bei 1,1 – nach dem Stand der Technik mögliche Werte bei vergleichbarer Anwendung liegen bei 6. Die Nennkühlleistung von 16 kW wird zu keinem Zeitpunkt annähernd erreicht; das Aggregat ist infolge der diskreten Standardbaugrößen und der Auslegung auf Nennlast deutlich überdimensioniert.

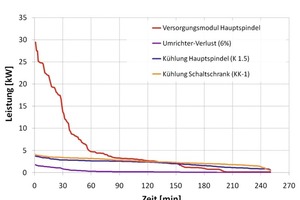

Die elektrische Nennleistungsaufnahme der Hauptspindel beträgt 52 kW, jene des zugehörigen Versorgungsmoduls 55 kW. Die tatsächliche Auslastung ist in Form einer Dauerlinie in Bild 4 dargestellt. Während des gesamten industriellen Referenzprozesses (Kupferzerspanung) liegt die tatsächliche Leistungsaufnahme nur in 10 % der Bearbeitungszeit jenseits von 20 kW, die 10 kW-Marke wird lediglich in 14 % der Zeit überschritten. Ausschließlich zum Hochbeschleunigen und Abbremsen der Hauptspindel beim Werkzeugwechsel liegt die tatsächliche Leistungsaufnahme im Bereich der Nennleistung.

Für das Gros der Zeit ergeben sich damit Betriebspunkte in Teillast, denen das Kühlwasseraggregat der „DMU 340 P“ mit einem Aussetzbetrieb (Abschalten des Kältemittel-Verdichters) begegnet.

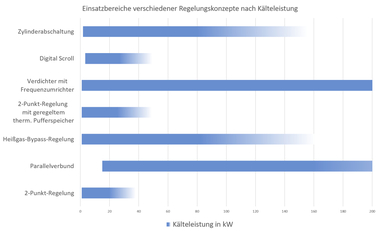

Der Sachverhalt bei der „DMC 80 H“ stellt sich in ähnlicher Weise dar. Die Hauptspindel hat ebenfalls eine Nennleistung von 52 kW; infolge der kleineren Baugröße und Antriebsleistungen der Verfahrantriebe werden jedoch nur die Hauptspindel und die X-Achsspindel aktiv gekühlt. Das Kühlwasseraggregat ist mit 8 kW Kühlleistung entsprechend kleiner gewählt, mit Blick auf die tatsächliche Auslastung jedoch ebenfalls überdimensioniert. Verschärfend für die Energieeffizienz der Kühlung kommt hinzu, dass der thermische Puffer (Kühlwassertank) nicht ausreicht, um einen entsprechenden Stillstandanteil des Kältemittelverdichters zu ermöglichen. Da die kritische Schalthäufigkeit überschritten würde, ist anstelle des Aussetzbetriebes ein Dauerbetrieb mit Heißgas-Bypass implementiert – die überschüssig verdichtete Kältemittelmenge wird dabei unmittelbar nach der Verdichtung entspannt und im kurzen Umlauf gefahren, ohne eine Kühlwirkung zu erbringen. Auf diese Weise lässt sich zwar das geforderte Temperaturniveau erreichen, die anteilig aufgebrachte Antriebsenergie wird dabei jedoch vollständig dissipiert und damit buchstäblich „verheizt“.

Bei Betrachtung der Kühlsysteme beider Maschinen, die je nach Prozess etwa 20 bis 25 % der gesamten elektrischen Leistungsaufnahme ausmachen, zeigt sich vor allem hinsichtlich Dimensionierung und Regelstrategie ein deutliches Einsparpotential. Die Bauteile sind in erster Linie mit Blick auf Sicherheit und Standardbaugrößen ausgelegt, während der Energieeffizienz bislang nicht die vorrangigste Priorität zukam.

Verbesserungsansätze

Eine erste relative Verbesserung ließe sich durch einen geregelten Kompressor mit variabler Kältemittel-Fördermenge und Verzicht auf das Heißgas-Bypass-Ventil erzielen. Da der Kältemittelkompressor den Hauptanteil der elektrischen Leistungsaufnahme des Kühlwasseraggregates ausmacht, wird im Forschungsprojekt NCplus ein weitergreifender Ansatz verfolgt; anstelle eines Kompressor-Kühlaggregates kommt ein Luftkühlsystem mit umgebungsgeführter Regelung zum Einsatz. Erste Voruntersuchungen zeigen eine deutliche Verbesserung des Verhältnisses von abgeführter Wärme zu aufgebrachter elektrischer Leistung (vgl. Bild 5).

Ein zusätzlicher Nutzen ist durch den Wegfall der Temperaturhysterese im Kühlwasser gegeben. Durch den Drehzahl-variablen Lüfter lässt sich die Kühlwasser-Vorlauftemperatur in Grenzen präzise vorgeben und die prozessseitig geforderte Temperaturführung kontrolliert einstellen. Die Auslegung der Wärmeabfuhr aus der Hauptspindel wird derzeit auf die geänderten Randbedingungen abgestimmt.

Einen weiteren Ansatzpunkt für Verbesserungen bietet der Kühlwassertransport. Die vergleichsweise hohen Druckverluste in der maßgeblichen Hauptspindel sind bedingt durch filigrane Kühlkanäle infolge der kompakten Bauweise; durch konstruktive Modifikation ist eine Querschnittsvergrößerung und damit eine bedeutsame Reduzierung der Druckverluste Δpv möglich, die in vierter Potenz vom Durchmesser der Kanäle abhängen. Ergänzt durch eine abgestimmtere Leistungsgröße, sowie eine anpassbare Betriebsweise mit drehzahlgeregelter Kühlwasserpumpe, lässt sich ein merkliches Einsparpotential realisieren.

2.) Schaltschrankkühler

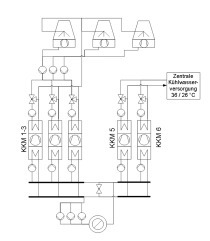

Um die temperaturempfindliche Elektronik im Schaltschrank der Maschinen sicher vor Überhitzung zu schützen, wird der Schaltschrankinnenraum gekühlt. Dazu werden derzeit übliche Umluftaggregate eingesetzt, die bei größeren Maschinen wie der „DMU 340 P“ durch eine zusätzliche Einblasung von Kühlluft unterstützt werden; die Wärmeabfuhr erfolgt dabei über einen Luft-Wasser-Wärmetauscher, der am Kühlwasseraggregat angeschlossen ist (vgl. Bild 5).

Die Prozess- und Energieflussanalyse hat sowohl bei der „DMU 340 P“ als auch bei der „DMC 80 H“ gezeigt, dass ein Unverhältnis zwischen abgeführter Wärme und aufgebrachter elektrischer Energie besteht – der COP liegt bei Werten unter 1.

Die derzeitige technische Realisierung der Wärmeabfuhr aus dem Schaltschrank ist zwar wirkungsvoll, aus energetischer Sicht wegen des Einsatzes gekühlter Luft jedoch äußerst ineffizient.

Verbesserungsansatz

Der Verbesserungsansatz sieht den Einsatz eines wassergekühlten Frequenzumrichters sowie einzelner Kühlplatten vor, mit denen die Verlustwärme von den Elektronikkomponenten effektiv auf das vorhandene Kühlwassersystem übertragen und effizient aus der Maschine abgeführt werden können. Anstelle des derzeitigen „Gießkannenprinzips“ sollen dabei die thermisch kritisch belasteten Komponenten gezielt mit Kühlwirkung versorgt werden. Eine geringfügige Grundbelüftung des Schaltschrankinneren zur Abfuhr der restlichen Verlustwärme von den thermisch wenig belasteten Bauteilen durch Unterstützung der natürlichen Konvektion ist denkbar.

Im Rahmen einer Studie als Teil der laufenden Forschungstätigkeiten wird die technische Umsetzbarkeit dieses Konzeptes derzeit eingehender geprüft.

Zusammenfassung

Die Effizienzanalyse der beiden Werkzeugmaschinen zeigt das bedeutende Einsparpotential im Bereich der Nebenaggregate mit Fokus auf den Kühlsystemen. Der Einsatz eines neuartigen Luftkühlsystems mit umgebungsgeführter Regelung und drehzahl-variablem Lüfter führt zu einer erheblichen Energieeinsparung durch Wegfall des standardtechnisch eingesetzten Kühlwasseraggregates mit Kältemittelverdichter und Heißgas-Bypass-Regelung. Weitere Einsparungen zeichnen sich durch eine effizientere Verlustwärmeabfuhr von den Elektronikkomponenten im Schaltschrank ab, indem die standardtechnisch eingesetzte Kühlluftbeaufschlagung durch lokal wirksame Kühlplatten ersetzt wird, die an das vorhandene Kühlwassersystem angeschlossen werden können. Weitere Einsparpotentiale lassen sich durch Verbesserungen im Kühlschmierstoffsystem und bei der ND-Druckluftbereitstellung für Blas- und Sperrluftanwendungen erzielen. Das gesamte Einsparpotential liegt in einer Spanne von 20 bis 35 % der mittleren Energieaufnahme.

Eine Anbindung an eine hallenseitige zentrale Kühlwasserversorgung ist grundsätzlich möglich. Der Einfluss des thermischen Verhaltens von Werkzeugmaschinen auf den Energiehaushalt der umgebenden Maschinenhalle lässt sich auf Basis der vorliegenden Erkenntnisse mit Hilfe von Simulationsmodellen bestimmen.

Bei einigen der untersuchten Maschinenkomponenten hat sich vor allem die Überdimensionierung der entsprechenden Bauteile als ursächlich für die teilweise deutliche Ineffizienz der Energieanwendung herausgestellt. Durch eine abgestimmtere Auslegung der Bauteile und bessere Lastnachführung durch variabel einstellbare Betriebspunkte können Energie und Betriebskosten eingespart werden. Damit wird auch den gestiegenen Anforderungen der Maschinenanwender an die Lebenszykluskosten Rechnung getragen.