Verdichter mit Kohlenwasserstoffen als Kältemittel

Effizienz, Sicherheit und Austausch

Kohlenwasserstoffe verdrängen wegen ihrer Umweltverträglichkeit und ihrer Effizienz zunehmend synthetische Kältemittel vom Markt. Ihre Entflammbarkeit macht allerdings zusätzliche sicherheitstechnische Vorkehrungen erforderlich. So sind Lötarbeiten nur erlaubt, wenn Stickstoff als Schutzgas eingesetzt wird. Ansonsten werden Rohrverbindungen mit Pressverbindungen hergestellt.

Kohlenwasserstoffe (KW) bieten sich als umweltfreundliche Alternative zu Kältemitteln wie FCKW, HFCKW oder FKW an. Sie schonen die Ozonschicht und die meisten haben ein Erderwärmungspotenzial (GWP, Global Warming Potential) in der Höhe 3. Zum Vergleich: Der GWP-Wert von R404A, einem synthetischen Kältemittel, liegt bei 3900.

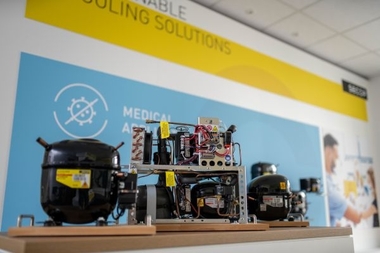

Secop (www.secop.com) begann bereits in den 1990er-Jahren, die Kohlenwasserstoffe R290 (Propan) und R600a (Isobutan) als Kältemittel einzusetzen. Systeme mit KW-Kältemitteln nehmen beim Verringern der Mengen schädlicher Treibhausgase eine doppelte Rolle ein: Einerseits verringern sich die direkten Emissionen von Treibhausgasen dank des niedrigen GWP-Werts deutlich. Ein typischer Supermarkt beispielsweise hat Kältemittel-Leckagen zwischen 5 und 10 % – Kohlenwasserstoffe als Kältemittel senken somit die Treibhausgas-Emissionen deutlich.

Sie einzusetzen bedeutet aber nicht nur ein Mehr an Klimaschutz, sondern oftmals auch bessere Effizienz. Die physikalischen Eigenschaften von KW-basierten Systemen – niedrigerer Verflüssigungspunkt, Vorteile in der Thermodynamik und höhere Leistungszahl (COP) – ermöglichen einen besonders energieeffizienten Betrieb.

Die Energieersparnis durch KW-Systeme wurde bereits in vielen Studien belegt. So haben sich Kohlenwasserstoffe als Ersatz für Fluorkohlenwasserstoffe und andere umweltschädliche Kältemittel längst bewährt. Von Vorteil ist auch die preisgünstige Verfügbarkeit als Nebenprodukt bei der Förderung und Verarbeitung von Öl und Gas.

Die Relevanz von Kohlenwasserstoffen als Kältemittel zeigt sich bisher am deutlichsten im Bereich der Haushaltskühl- und -gefriergeräte. Erstmals wurde Isobutan in den Neunzigerjahren – als Alternative zum klimaschädlichen R134a – in Kühlschränken eingesetzt. Bei gewerblichen Kleinkühlanlagen ist es inzwischen ebenso, Kältemittel wie R404A und R134a werden dadurch abkömmlich. In Supermärkten und vielen anderen Stellen wird hauptsächlich Propan (R290) als Ersatz verwendet.

KW-Systeme arbeiten mit dem gleichen Kältekreislauf wie Kälteanlagen mit synthetischen Kältemitteln. Propan (R290) ist als Kältemittel meist kompatibel mit Geräten und Anlagen, die für das synthetische Kältemittel R22 konstruiert wurden. Es ist ein direkter Ersatz, der in punkto Leistung den synthetischen Mitteln weit überlegen ist.

Gesetze, Verordnungen, Normen

Die größte Herausforderung bei der Handhabung eines Systems mit R600a oder R290 ist die Entflammbarkeit von Kohlenwasserstoffen (Grenzwerte siehe Tabelle unten).

Zur Vermeidung von Explosionsgefahren sind in den meisten Staaten Gesetze, Verordnungen und Normen entwickelt worden, um ein hohes Sicherheitsniveau zu erreichen, beispielsweise die Betriebssicherheitsverordnung, die ATEX-Betriebsrichtlinie 1999/92/EG und die ATEX-Richtlinie 94/9/EG, die seit dem 20.04.2016 durch die neue Richtlinie 2014/34/EU abgelöst wurde.

Secop-Verdichter für die entflammbaren Kältemittel R600a und R290 sind mit einem Warnschild versehen. Die maximale Füllmenge beträgt 150 g pro System. Dies entspricht bei einer Küche von etwa 20 m³, mit ca. 8 g/m³, ungefähr 25 % der unteren Explosionsgrenze. Dadurch ist das Risiko der Entzündbarkeit bei Auftreten eines Lecks sehr gering. Ein Überschreiten dieses Werts in Europa ist unter bestimmten günstigen Bedingungen offiziell zulässig.

Alle Hersteller von KW-Systemen müssen Sicherheitsregeln einhalten. Kundendienst und Reparatur an R600a- und R290-Geräten sollte nur mit gut geschultem, erfahrenem Personal durchgeführt werden. Das beinhaltet auch Kenntnisse über Werkzeug, Transport der Verdichter und Kältemittel sowie über Gesetze und Verordnungen.

Staatliche Sicherheitsvorschriften fordern Lecksimulationstests, und für die Isolation elektrischer Komponenten in der Nähe von Kältemittelflüssen gelten strenge Vorgaben.

Lötfreier Kompressortausch

Die Entsorgung von R290 bzw. R600a erfolgt nicht über die Befüllung einer Recyclingpatrone. Brennbare Kältemittel werden vielmehr mit einem Schlauch weg vom Arbeitsplatz ins Freie geleitet. Dabei sind mögliche externe Zündquellen zu vermeiden. Kühlsysteme müssen mit einem Rohrabschneider geöffnet werden. Das Löten an den Kreisläufen ist nur dann erlaubt, wenn das im Kreislauf befindliche natürliche Kältemittel nach Öffnen des Systems den Anweisungen entsprechend entsorgt wird und anschließend Nieder- und Hochdruckbereich getrennt und einzeln mit Stickstoff gespült werden. Auch in dem Falle, dass der Kompressor nicht getauscht wird, sollte das Löten unter fließendem Stickstoff geschehen.

Ansonsten ist das Löten an Systemen mit entflammbaren Kältemitteln verboten. Während des Arbeitens an der Anlage müssen anstelle dessen Pressverbindungen genutzt werden, um Rohre miteinander zu verbinden. Mit einer lötfreien „Lokring“-Verbindung kann dies für Aluminium-, Kupfer- und Stahlrohre geschehen. Eine typische Kupplung besteht dabei aus zwei Ringen und einem rohrförmigen Stutzen zur Aufnahme der zu verbindenden Rohrenden. Durch die konische Innenkontur des Ringes und die spezielle Kontur des Stutzens wird bei der Montage der Stutzen so weit radial auf das Rohr reduziert, bis der Stutzen und das Rohr eine hermetische Metall-Metall-Verbindung erzeugen.

Vor der Montage sind die Rohrenden sorgfältig mit Stahlwolle oder Schmirgelleinen zu reinigen, und die Reinigung muss mit rotierenden Bewegungen erfolgen. So werden Kratzer entlang der Rohre vermieden, die die Dichtigkeit einschränken könnten.

Für eine dichte Abdichtung werden die Rohrenden mit „Lokprep“ befeuchtet, da dieses Material mögliche Unregelmäßigkeiten in der Rohroberfläche ausfüllt. Nach dem Einsetzen der Rohrenden in die Verbindung bis zum Anschlag müssen die Rohre um 360 ° gedreht werden, um eine gleichmäßige Verteilung des „Lokpreps“ zu gewährleisten. Anschließend wird die Verbindung mit einem Spezialwerkzeug zusammengepresst. Nach zwei bis drei Minuten ist das „Lokprep“ gehärtet.

So können alle notwendigen Verbindungen im Zusammenhang mit dem Austausch von Kompressor und Filtertrockner sowie mit dem Befüllen des Systems ohne großen Kraftaufwand mit einfachem Handmontagewerkzeug hergestellt werden. Sie garantieren eine absolut saubere, unlösbare und rein mechanische Rohrverbindung mit dauerhaft hermetischer Dichtigkeit.