Vom Schmelztiegel zur Großwärmepumpe

Der Werdegang eines Industrieventils

Die Dekarbonisierung von Wärmeerzeugern ist ein Puzzleteil auf dem Weg zur Energiewende. Bei Hochtemperaturwärmepumpen im industriellen Umfeld spielen Effizienz, aber auch die Betriebsfähigkeit und Verfügbarkeit von Ersatzteilen eine zunehmende Rolle. Der Trend zu brennbaren Kältemitteln und steigenden Medientemperaturen bis 150 °C betrifft auch die Abdichtung von Spindeln und beweglichen Teilen für Hochtemperaturwärmepumpen. Um diesen Anforderungen gerecht zu werden, prüft die Armaturenwerk Altenburg GmbH (AWA) ihre Industrieventile der Serie880 in der Entstehungsphase auf Herz und Nieren.

Ventilentwicklung ist Teamwork

Zu Beginn des Entwicklungsprozesses optimiert AWA das Ventildesign mit numerischen Simulationsverfahren. Das Ventilgehäuse muss den Druckanforderungen von 63 bar bzw. 140 bar über dem gesamten Temperaturbereich gerecht werden. Weder Kaltversprödung bei Temperaturen bis -60 °C noch thermische Schwächung bei hohen Temperaturen bis +150 °C dürfen die Sicherheit in Frage stellen. Die Erfüllung dieser Anforderungen ist eine Gratwanderung, denn für ein gutes Handling darf das Ventil gleichzeitig nicht überdimensioniert und zu schwer sein.

Mit Hilfe der Finite-Elemente-Methode werden Festigkeitsberechnungen für die drucktragenden Teile des Ventils durchgeführt. Die Ergebnisse zeigen die neuralgischen Bereiche zu hoher und zu geringer Spannungen in der Gehäusewandung auf. Diese werden iterativ angepasst, bis die Festigkeitskriterien rechnerisch erfüllt sind.

Kälteleistung beginnt mit einer CFD-Analyse

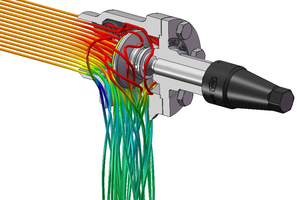

Laminar einströmendes Kältemittel fließt im Ventil um Kegel, Spindel und Sitzgeometrie. An der Gehäusewand wird es in seiner Richtung umgelenkt bevor es das Ventil wieder verlässt. Diese fluiddynamischen Vorgänge sind Ursache für lokal erzeugte Verwirbelungen und eine turbulenter werdende Strömung. Turbulenzen wirken bremsend im Fluidstrom und behindern effektiv den Kältemittelfluss durch das Ventil. Der damit einhergehende Druckverlust ist unerwünscht. Mit numerischer Strömungssimulation (CFD) werden diese fluiddynamischen Vorgänge im Ventil daher visualisiert und optimiert.

Zusätzlich zur Festigkeitsberechnung, Gewichtsoptimierung und Strömungsdynamik berücksichtigen die Ingenieure von AWA während der Konstruktionsphase auch die Fertigungstechnologie. Gießerei-Experten arbeiten mit Gieß-Simulationen um das Ventilgehäuse und die Gussform so aufeinander abzustimmen, dass das geschmolzene Metall gleichmäßig einfließt. Ein wichtiges Kriterium ist dabei, dass keine Einschlüsse entstehen, die später als Lunker das Ventil schwächen oder als Porosität zu Leckagen führen. Für eine gussgerechte Abkühlung werden Schrumpfungseffekte und eine präzise ausbalancierte Temperaturverteilung im gegossenen Metall eingestellt. Das Design von Angusssystemen und Steigern in der Gussform hat dabei große Bedeutung für qualitativ hochwertige und reproduzierbare Ergebnisse.

Dichtheit während der gesamten Anlagenlebensdauer

Neben der mechanischen Konstruktion hat die Auswahl von Dichtwerkstoffen eine maßgebliche Bedeutung. Industrieventile werden in Großkälteanlagen mit NH3, CO2 und brennbaren Kältemitteln verwendet. Jedes dieser Kältemittel wirkt sich anders auf Gummimischungen und Kunststoffdichtungen aus. Schadensbilder von Dichtwerkstoffen sind beispielsweise Versprödung, Zersetzung oder das innerliche Zerreißen bei explosiver Dekompression. Ungeachtet dessen profitieren Servicetechniker und Betreiber von Industriekälteanlagen und -wärmepumpen sehr davon, wenn Ersatzteile auf dem Einsatzfahrzeug oder im Lager universell einsetzbar sind. Abdichtlösungen für diese unterschiedlichen Einsatzszenarien sollen das Produktsortiment von Industrieventilen daher dennoch übersichtlich halten. AWA-Ingenieure greifen daher auf Sondermischungen zurück, welche sich in den letzten 20 Jahren in Millionen von Ventilen mit einer breiten Anzahl von Kältemitteln bewährt haben.

Nach dem Guss ist vor dem Bersttest

Das Industrieventil ist ein Druckgerät nach DGRL 2014/68/EU und muss als solches den Anforderungen der DIN EN ISO 21922 gerecht werden. Die Spannung im Konstruktionsbüro steigt daher, sobald die ersten Gussgehäuse abgekühlt sind. Die Festigkeitsberechnung, welche zahlreiche Toleranzketten und Sicherheitsfaktoren berücksichtigt, wird nun am gegossenen Ventil experimentell bestätigt. In einer Sicherheitskammer wird das Ventil dabei mit einem Vielfachen des maximalen Freigabedrucks, dem Auslegungs-Prüfdruck, beaufschlagt. Bleibt das Ventil hierbei unbeschadet, hat es den Festigkeitstest bestanden.

Die hundertprozentige Dichtheitsprüfung führt AWA grundsätzlich mit dem Edelgas Helium durch. Dieses Prüfverfahren erfordert etwas aufwändigere Apparaturen als beim Prüfen mit Stickstoff oder Luft. Aufgrund seiner geringen Molekülgröße strömt Helium jedoch selbst durch kleinste Lecks. Damit sind reproduzierbare Prüfungen und die Erkennung selbst geringster Leckraten zuverlässig sichergestellt.

Im Baukasten steckt die Flexibilität

Der beschriebene Aufwand ist für nur ein Ventiltyp nicht wirtschaftlich. Nach Freigabe des Industrieventils werden der Gusskörper und die gewonnenen Erkenntnisse während des Entwicklungsprozesses daher für weitere Produktentwicklungen genutzt. Mit modularen Funktionseinsätzen entstehen dabei Regelventile, Rückschlagventile, absperrbare Rückschlagventile und Filter.

Die gesamte Produktfamilie der AWA-Serie 88X entstammt einer Feder und basiert auf dem gleichen Gehäusekonzept. Dieses Konzept möglichst vieler Gleichteile erleichtert Lieferfähigkeit und Lagerhaltung.

Ausblick

Die Dekarbonisierung industrieller Prozesse erfordert Großwärmepumpen mit zunehmend steigenden Nutztemperaturen. Transkritische CO2-Anlagen benötigen dafür heute schon Druckfreigaben von mehr als 120 bar. AWA-Ingenieure nutzen Kundenfeedback und ihre Erfahrungen aus diesem Entwicklungsprozess, um ein Sortiment von Industrieventilen auch bis 140 bar anzubieten.