Optimierung durch Regelung

Energieeinsparung bei Ventilatorkühltürmen

Kühlwasser-Großverbraucher verbessern die Bedingungen der Wasserrückkühlung durch größere und höhere Naturzugkühltürme, soweit technisch und wirtschaftlich möglich. Klein- und Mittelverbraucher betreiben ihre Kühlwasserversorgung vorwiegend mit Ventilatorkühltürmen in Standard- oder Zellenbauweise. Hierfür bietet der internationale Markt eine große Auswahl leistungsfähiger Produkte. Gleichzeitig zwingt der Wettbewerb die Hersteller zu kostengünstigen Lösungen, so dass vielfach Ventilatorantriebe ohne Regelmöglichkeiten vorgesehen werden. Ein optimaler Winterbetrieb erzwingt jedoch eine variable Luftförderung, die außerdem zu erheblichen Energieeinsparungen führt. Hierdurch lassen sich die Mehrkosten im Jahresverlauf kompensieren.

Wasser und Luft sind die wichtigsten Wärmeträger in Kühlprozessen zur Erhaltung von Stoff- und Funktionseigenschaften, z.B. Vermeidung von Werkstoffermüdung, Lebensmittelkonservierung, Einleitung und Durchführung von Vorgängen wie Kondensation, Kristallisation usw. Dabei wird die Abwärme, d.h. der Wärmestrom, der im jeweiligen System nicht mehr sinnvoll genutzt werden kann, mittels Kühlwasser an die Umgebungsluft abgeführt. Dieses Verfahren heißt Verdunstungskühlung und basiert auf der gemeinsamen Stoff- und Wärmeübertragung zwischen Wasser und Luft durch Verdunstung und Konvektion.

Zum Schutz der Trinkwasserversorgung ist der industrielle Wasserverbrauch auf ein Minimum zu begrenzen. Hierzu dient die Wasserrückkühlung in Nasskühltürmen. Die aus dem englischen Sprachgebrauch übernommene Bezeichnung Nasskühlung (wet cooling) beschreibt den direkten Kontakt von Wasser und Luft, im Gegensatz zur Trockenkühlung (dry cooling), die auf einem indirekten Kontakt, d.h. Wärmeübertragung ausschließlich durch Konvektion durch eine geschlossene Wand, beruht.

Aufbau und Funktion von

Ventilatorkühltürmen

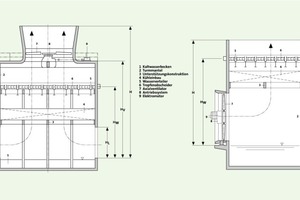

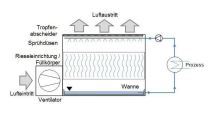

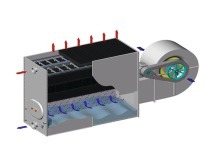

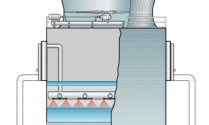

Der Aufbau von Ventilatorkühltürmen umfasst drei Hauptgruppen:

› bautechnischer Teil,

› kühltechnischer Teil,

› maschineller Teil.

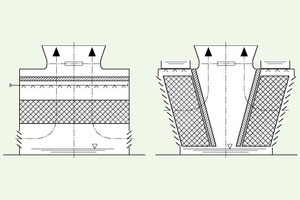

Der bautechnische Teil besteht aus dem Kaltwasserbecken zur Sammlung des rückgekühlten Wassers, Turmkonstruktion und -mantel und dem Ventilatoraufbau. Bei einer drückenden Ventilatoranordnung entfällt der Ventilatoraufbau, da dieser am Kühlturmfuß erfolgt. Die Werkstoffe des bautechnischen Teils werden oft mit dem kühltechnischen Teil abgestimmt. Sie bestanden bei Standardkühltürmen mit einer beregneten Grundfläche Ar ≤ 15 m2 für englisch-amerikanische Produkte aus beschichtetem Stahlblech, bei deutschen Produkten aus glasfaserverstärktem Polyester (GfK). Unter dem Begriff Standardkühltürme sind serienmäßig gefertigte und katalogmäßig angebotene Nasskühltürme zu verstehen, die heute den Markt für kleine bis mittlere Kühlleistungen abdecken. Ventilatorzellenkühltürme werden individuell konstruiert, auch hier werden bestimmte Baugrößen zur Kostenminimierung vorbereitet. Der Vorteil der Zellenbauweise liegt in der optimalen Zellengröße- und -anzahl je Verwendungszweck, sowie ständige Erweiterungsmöglichkeiten, während Standardkühltürme eine freie Aufstellungswahl (z.B. Dachflächen) ermöglichen. Bevorzugte Baustoffe der Ventilatorzellenkühltürme sind Stahlbeton, Stahl- bzw. GfK-Rahmenkonstruktionen mit GfK-Wandverkleidungen, seltener Holz. Kombinationen dieser Baustoffe sind ebenfalls üblich. Als Maximalabmessungen von Zellenkühltürmen sind lichte Weiten von 20 m x 20 m je Zelle (Ar = 400 m2) anzunehmen. Die Bauformen sehen Reihen- oder Blockanordnung der Zellen im Gegen- oder Kreuzstrom vor.

Der kühltechnische Teil enthält die Wasserverteilung, den Kühleinbau und den Tropfenabscheider. Die Wasserverteilung erfolgt offen mittels Verteilkanälen und

-rinnen oder geschlossen in Rohren. Beide erhalten entsprechende Wasserverteildüsen unterschiedlicher Bauart, um das Warmwasser gleichmäßig und eben über die Oberfläche des Kühleinbaus zu verteilen. Moderne Kühltürme werden heute ausschließlich mit speziell gefertigten und im Modellversuch erprobten Einbauelementen aus Plasten (PP, bis 80 °C beständig; PVC, bis 65 °C beständig usw.) bestückt. Diese Einbauelemente haben bei einer Höhe von max. 1,80 m Austauschflächen bis zu A ≤ 250 m2/m3. Dadurch werden die Wassereintrittshöhen erheblich kleiner als in früheren klassischen Kühltürmen mit Wassereintrittshöhen HW = 9…12 m, somit eine deutliche Verminderung der Pumpenenergie für die Kühlwasserpumpen. Dagegen sind Tropfenabscheider unbedingt erforderlich, um Wasserverluste durch vagabundierende Wassertropfen, die vom Luftstrom mitgerissen und in die Umwelt ausgetragen werden, zu vermeiden.

Der maschinelle Teil setzt sich zusammen aus einem leistungsfähigen Axialventilator, bei drückender Ventilatoranordnung meist einem Radialventilator, dem Antriebssystem und dem Elektromotor (Bilder 1 bis 3).

Auslegungs- und Betriebsbedingungen

Die Kühlturmauslegung wird bestimmt durch

› die klimatischen Bedingungen am Aufstellort,

› die Betriebsbedingungen des Verwendungszwecks.

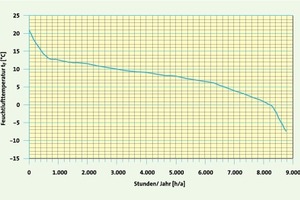

Die Klimaverhältnisse am Aufstellort

› Umgebungslufttemperatur JL (°C),

› Relative Luftfeuchte j (%),

› Feuchtlufttemperatur JF (°C),

› Luftdruck b0 (mbar),

werden bei der Kühlturmauswahl selten beachtet, sondern es werden Katalogwerte akzeptiert, die hauptsächlich auf extremen Sommerbedingungen beruhen, die nur wenige Stunden im Jahr auftreten. Auslegungsgrundlage eines Nasskühlturms ist die Feuchtlufttemperatur JF (°C), die mit dem jeweiligen Umgebungsluftzustand (JL, j) über die Luftenthalpie hL (kJ/kg) korrespondiert. Die Jahresmittel- und -extremwerte für ausgewählte deutsche Städte enthält Tabelle 1. Hieraus wird ersichtlich, dass die Abkühlungsbedingungen sich im Jahresablauf ändern, also auch der Energiebedarf angepasst werden muss.

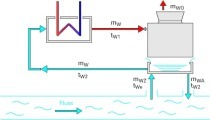

Die Betriebsbedingungen des Nasskühlturms sind:

› Abzuführender Wärmestrom Q (kW),

› Wassermassenstrom MW (t/h; kg/s),

› Warmwassertemperatur JW1 (°C),

› Kaltwassertemperatur J W2 (°C).

Hieraus leiten sich die Leistungsdaten ab:

› Kühlzonenbreite z = JW1 - JW2 (K),

› Kühlgrenzabstand a = JW2 - JF1 (K),

(Indices: 1 = Eintritt, 2 = Austritt)

Ventilatorenergiebedarf:

› an der VentilatorwellePV = VL · ∆pL/ηV (W),

› an der Motorwelle PM = (1,05...1,10) · PV (W)

Tabelle 2 enthält Beispiele optimaler Auslegungsbedingungen für verschiedener Industriezweige.

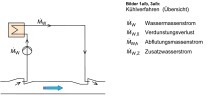

Wasser- und Luftqualität

Die Verdunstungskühlung führt zu einem geringen Wasserverlust, der durch Zusatzwasser kompensiert wird. Der Verdunstungsverlust beträgt

MW,0 = ———————— (kg/s)

∆hL

∆XL

MW,0 ≈ (1,5...2,0) ·10-3 · z · MW

mit:

hL = spez. Enthalpie der Luft (kJ/kg),

xL = spez. Wasserdampfgehalt der Luft (g/kg),

cw = spez. Wärmekapazität des Wassers (kJ/kg)

Um die Eindickung des Wasserkreislaufs durch Mineralien, z.B. Härtebildner (CaCO3, CaSO4) zu vermeiden, sollte gleichzeitig eine Abflutung aus dem Wasserkreislauf erfolgen:

MW,A = MW,0· ———— (kg/s)

mit:

S = Salzgehalt des Zusatzwassers (ppm),

Smax = max. Salzgehalt des Kreislaufwassers, so dass der Zusatzwasserbedarf zu

MW,Z = MW0 + (MW,A - MWS) + MW,Kr. ≈ 2 MW,0 (kg/s)

mit:

MW,S = Tropfenauswurf (kg/s),

Richtwert: MW,S ≈ (2 ...5) · 10-4 · MW;

MW,Kr. = evtl. Kreislaufverluste;

angenommen werden kann. Zusatzwasser aus öffentlichen Gewässern kann vorbelastet sein, so dass seine Verwendung geeignete Vorreinigungsmaßnahmen, z. B. eine Filtration, erfordert. Empfehlenswert ist eine regelmäßige Wasseranalyse, um den Wasserstand zu kontrollieren. Insbesondere ist die Wasserhärte zu reduzieren, da die Verschmutzung des Kühleinbaus infolge von Ablagerungen die Kühlleistung erheblich vermindert. Eine Kühlturmaufstellung in der Nähe von Kohle- oder Baustofflagern, Mülldeponien und Metallgießereien führt zu einer höheren Luftverschmutzung, die nur durch Luftfilter vor den Lufteintritten der Kühltürme zu vermeiden ist.

Regelungsmöglichkeiten

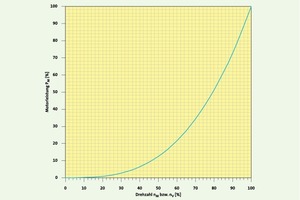

Die jahreszeitlichen Klimaschwankungen, tägliche Temperaturveränderungen, geringere Anforderungen an das Leistungsvermögen usw. verbessern die Kühlleistung der Kühltürme, ohne sinnvolle Nutzung seitens der Verbraucher. Folglich ist eine Energieeinsparung möglich, um Angebot und Nachfrage wieder auszugleichen. Standardkühltürme arbeiten vorwiegend mit Direktantrieben, Zellenkühltürme mit der Antriebskombination Normmotor – Welle – Getriebe, wobei der Axialventilator fliegend auf der Abtriebswelle des Getriebes angeordnet wird. Die Leistungsregelung erfolgt stufenweise durch polumschaltbare Elektromotoren (Tabelle 3).

Eine optimale Energieeinsparung ist durch eine direkte Ventilatorsteuerung in Abhängigkeit von der Kaltwassertemperatur JW2 (°C) gegeben. Moderne Kühltürme werden hierfür mit einer FU-Schaltung ausgerüstet (FU = Frequenz-Umformung).

Auswirkungen auf den Energiebedarf

Der Wettbewerbsdruck zwingt viele Kühlturmhersteller zu kostengünstigen Standardlösungen, so dass Regelungssysteme nur als Sonderlösungen gegen Mehrpreis angeboten werden. Energiesparende Systeme verbessern aber das Umweltverhalten der Nasskühltürme. Die Energieeinsparung ist ebenfalls in Tabelle 3 abzulesen. Neben der Energieeinsparung verbessert sich auch das Geräuschverhalten der Ventilatorkühltürme, wobei der Schallleistungspegel mit

LwA = 80 + 8,5 · lg (MW in t/h)

(dBA / Kühlturmeinheit) angenommen werden kann.

Die Mehrkosten für die zusätzlichen Regelungssysteme werden weitestgehend durch die Einsparung an Energiekosten kompensiert.