Unterkühlen, aber richtig!

Umfangreiche Betrachtung des Themas (Teil 1)

Dieser Artikel soll eine Zusammenfassung zum bisher Veröffentlichten zum Thema Unterkühlung sein, um eine möglichst umfangreiche Betrachtung zu erhalten. Im Blickpunkt stehen hierbei: die theoretischen Grundlagen, die unterschiedlichen Unterkühlungskonzepte, die Anlagen-Gesamtplanung, der Einfluss der Unterkühlung auf die Komponenten-Auslegung, das Zusammenspiel der Komponenten und Regelungen, die praktische und ökonomische Bewertung der verschiedenen Möglichkeiten, der energetische Nutzen und somit die Verbesserung der Effizienz, bis hin zu den physikalischen und anlagentechnischen Grenzen der Unterkühlung.

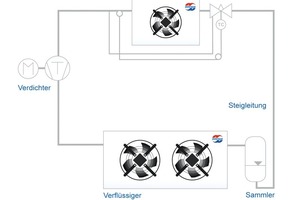

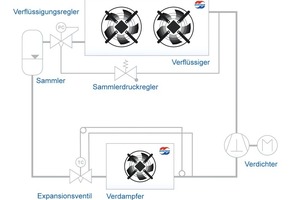

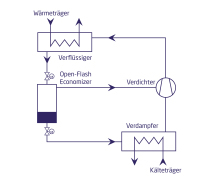

Nach Klärung der theoretischen Zusammenhänge wird der Zustand des Kältemittels auf der Hochdruckseite einer klassischen Kälteanlage und beim Passieren der einzelnen Komponenten beschrieben. Der Weg führt vom Verflüssiger über Sammler, Expansionsorgan und Verdampfer und endet im Ansaugstutzen des Verdichters.

Vereinfacht soll hier der Kältemittelkreislauf einer einstufigen Kaltdampf-Kompressions-Anlage betrachtet werden. Detaillierte Bedingungen befinden sich am jeweiligen Beispiel bzw. an den Vergleichsdarstellungen.

Die gewerblichen Kälteanlagen, welche in diesem Artikel näher betrachtet werden sollen, sind normalerweise Unikate. Das soll heißen, dass für eine optimal arbeitende Anlage folgende drei Punkte eine Symbiose ergeben müssen:

› planerische Fachkompetenz und Erfahrungen (Planen)

› professionelle praktische Umsetzung (Ausführen)

› in die Anlagentechnik unterwiesene Betreiber (Betreiben)

Die Unterkühlung von flüssigem Kältemittel in Kompressionskälteanlagen ist aus Gründen der Betriebssicherheit ein MUSS!

Durch welche Maßnahme die Unterkühlung erreicht werden soll und bei welchem Kältemittel ihr Einsatz mehr oder weniger sinnvoll ist, wird nachfolgend näher erklärt.

Die Gründe für die o. g. Forderung sind unter Fachkollegen bekannt und sollen hier nochmals kurz zusammengefasst werden:

› Hauptziel: Blasenfreies Kältemittel vor dem Expansionsorgan sicherstellen!

… auch nach dem Überwinden von Druckabfällen in der Flüssigkeitsleitung durch Armaturen bzw. Rohrleitungen und durch geodätische Höhenunterschiede (bei der Kältemittel-Flussrichtung senkrecht nach oben) muss dies gewährleistet sein

› Erreichen der im Katalog angegebenen Ventilleistung

(beim Expansionsventil meist bei 4 K Unterkühlung)

› Vermeidung von Kavitation an den Ventilsitzen

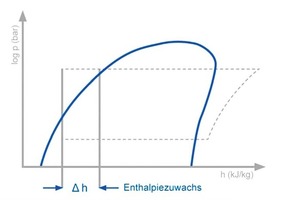

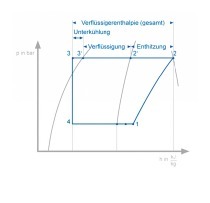

› Vergrößerung der nutzbaren Verdampfungsenthalpie = Leistungssteigerung der Gesamtanlage (siehe Bild 2)

› Beim Einsatz des IWT (interner Wärmeaustauscher) ist ein zusätzlicher Verdichterschutz unter bestimmten Bedingungen gegeben

Es geht also in diesem Artikel nicht um das JA oder NEIN zur Unterkühlung, sondern um das WOHER? und das WIEVIEL?.

Was für die jeweilig geplante Anlage mit den entsprechenden Rahmenbedingungen praktisch umsetzbar, sinnvoll und ohne größere Mehrkosten anwendbar ist, erfahren Sie auf den folgenden Seiten.

∆ Q0 = m ∙ ∆h

∆ Q0 = Kälteleistungszuwachs [kW],

m = Kältemittelmassenstrom [kg/s],

∆h = Enthalpie-Zuwachs durch die Unterkühlung [kJ/kg]

Möglichkeiten zur Erzeugung der Unterkühlung –

Ungeregelt, ohne zusätzliche Wärmeaustauscher

1. ... im luftgekühlten Verflüssiger ohne weitere Bauteile zur Unterkühlung

Vorteile:

› keine zusätzlichen Kosten

› keine zusätzlichen Bauteile notwendig

Nachteile:

› erreichbare Unterkühlung bis 1 K bei frei ablaufenden Verflüssigern

› keine Regelung der Unterkühlungsgröße möglich

› thermodynamisch wenig effizient, da der Wärmeübergang bei gleicher Rohrschaltung schlecht ist (geringe Flüssigkeitsgeschwindigkeit)

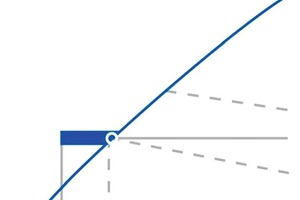

2. ... im luftgekühlten Verflüssiger durch Steigleitung nach dem Verflüssiger

Vorteile:

› etwas größere Unterkühlungswerte erreichbar als in Möglichkeit 1

› keine zusätzlichen Kosten

› keine zusätzlichen Bauteile notwendig

Nachteile:

› keine Regelung der Unterkühlungswerte möglich

› Druckabfall in Abhängigkeit der geodätischen Höhe und damit Verschlechterung der Energieeffizienz

› thermodynamisch wenig effizient, da der Wärmeübergang bei gleicher Rohrschaltung schlecht ist (geringe Flüssigkeitsgeschwindigkeit)

› Ungewissheit über die Größe der Unterkühlung

› Verkleinerung der nutzbaren Verflüssigerfläche

› Steigleitung bringt zusätzliche Druckverluste (s. Tabelle 3)

3. ... im luftgekühlten Verflüssiger durch Kältemittelanstauung, z. B. durch Anstauregler für Winterregelung

Vorteile:

› etwas größere Unterkühlungswerte erreichbar als in Möglichkeit 1

› keine zusätzlichen Kosten

› keine zusätzlichen Bauteile notwendig

Nachteile:

› keine Regelung der Unterkühlungswerte möglich

› Druckabfall durch die Bauteile und damit Verschlechterung der Energieeffizienz

› thermodynamisch wenig effizient, da der Wärmeübergang bei gleicher Rohrschaltung schlecht ist (geringe Flüssigkeitsgeschwindigkeit)

› Ungewissheit über die Größe der Unterkühlung

› Verkleinerung der nutzbaren Verflüssigerfläche

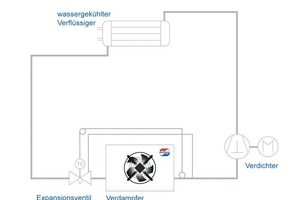

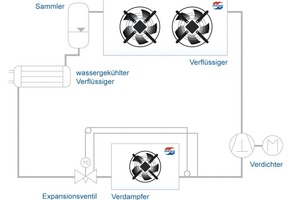

4. ... im wassergekühlten Verflüssiger

Vorteile:

› relativ kostenneutral

› Nutzung als Wärmerückgewinnung

› relativ gleiche Unterkühlungswerte bei konstanten Wassertemperaturen

Nachteile:

› meist höhere Betriebskosten

› es muss Kühlwasser mit geeigneter Temperatur zur Verfügung stehen

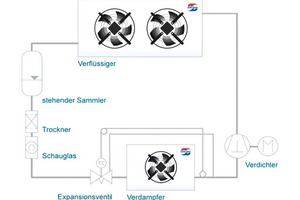

5. ... im (stehenden) Sammler

Vorteile:

› keine Mehrkosten

Nachteile:

› keine Regelung der Unterkühlungswerte möglich

› der Wert der Unterkühlung ist stark abhängig von den Umgebungstemperaturen

› eine Unterkühlung ist meist nur bei stehenden Sammlern mit größerer Flüssigkeitsvorlage erreichbar (mehr Kältemittel = schlechterer TEWI-Wert!)

6. ... in der Flüssigkeitsleitung bzw. den Rohrleitungsarmaturen

Vorteile:

› keine Mehrkosten

› Zuwachs zur Unterkühlung bei waagrechter und fallender Leitungsführung tKM > tUmgebung

Nachteile:

› keine Regelung der Unterkühlungswerte möglich

› es muss bereits eine Unterkühlung vor dem ersten Druckabfall in der Flüssigkeitsleitung vorhanden sein – sonst entsteht so genanntes Flash-Gas und evtl. wieder nachfolgende Verflüssigung in der Leitung!

Möglichkeiten zur Erzeugung der Unterkühlung –

Ungeregelt, mit zusätzlichem Wärmeaustauscher

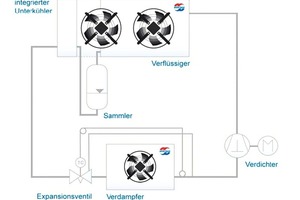

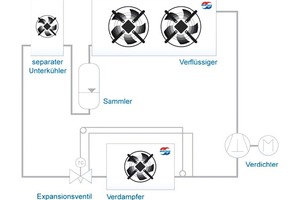

7. ... im luftgekühlten Verflüssiger mit separatem

Unterkühlerregister

(Reihenfolge der Komponenten: Verflüssiger->Sammler->Unterkühlungsregister des Verflüssigers)

Vorteile:

› größere Unterkühlungswerte erreichbar als in Möglichkeit 1

› ∆t = tc – tL1 z.B. ∆t = 12 K -> ∆tu = 10 K

› Unterkühlungswerte bis ca. 10 K sind möglich

Nachteile:

› höherer Montageaufwand

› höhere Verflüssiger-Kosten durch zweiten Kreislauf

› bei kalten Außentemperaturen kann eine starke, ungewollte Unterkühlung entstehen (speziell bei liegenden Verflüssigern durch Thermik hervorgerufen), welche bei Rohrleitungsführung in warmen Innenräumen wieder aufgehoben werden kann (evtl. Kondenswasser -> Dämmung vorsehen!)

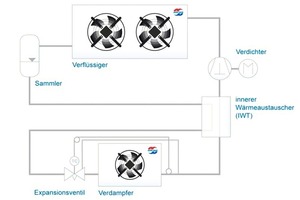

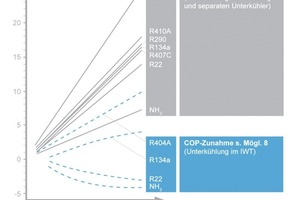

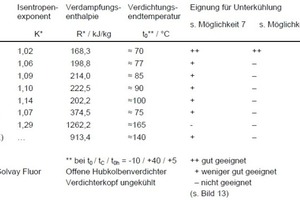

8. ... im inneren Wärmeaustauscher kurz: IWT

Vorteile:

› der IWT verbindet Unterkühlung der KM-Flüssigkeit und zusätzliche Überhitzung des Sauggases miteinander

› geringe Mehrkosten

› zusätzlicher Verdichterschutz

Nachteile:

› keine Regelung der Unterkühlungswerte möglich

› Ungewissheit über die Werte der Unterkühlung, kann aber für einen Betriebspunkt berechnet werden

› etwas größerer Montageaufwand

› nicht bei Kältemitteln mit einem Isentropen-Exponenten stark über 1 (z. B. R717) nutzbar

› bei diesen Kältemitteln ist bei starker Überhitzung die Gefahr von Ölverkokung gegeben

› zusätzlicher Druckabfall speziell spürbar bei Tiefkühl-Anlagen auf der Saugseite

Möglichkeiten zur Erzeugung der Unterkühlung –

Geregelt

9. ... im separaten luftgekühlten Unterkühler

Vorteile:

› eine gezielte Unterkühlungsregelung in den gewählten Grenzen ist möglich

› relativ saisonunabhängig

› es werden nahezu konstante Betriebsbedingungen für die Bauteile in der Flüssigkeitsleitung geschaffen

› Unterkühlungswerte bis ca. 10 K sind möglich

Nachteile:

› zusätzliche Bauteil- und Regler-Kosten

› Grenze bei ca. 2 K über der Umgebungstemperatur

10. ... im separaten wassergekühlten Verflüssiger

Vorteile:

› eine gezielte Unterkühlungsregelung in den gewählten Grenzen ist möglich

› nur abhängig vom Zustand des Kaltwassers

› so gut wie kein Einfluss der Umgebungstemperatur auf die Unterkühlung

› bei Bedarf: zusätzliche Nutzung als Wärmerückgewinnung

Nachteile:

› Brauchwasser muss ausreichend und gut konditioniert vorhanden sein

› zusätzlicher Wärmeaustauscher bzw. Rohrleitungsführung

Der Beitrag wird in der kommenden Ausgabe der KKA in einem zweiten Teil fortgesetzt.