Unterkühlen, aber richtig!

Umfangreiche Betrachtung des Themas (Teil 2)Dieser Artikel soll eine Zusammenfassung zum bisher Veröffentlichten zum Thema Unterkühlung sein, um eine möglichst umfangreiche Betrachtung zu erhalten. Im Blickpunkt stehen hierbei: die theoretischen Grundlagen, die unterschiedlichen Unterkühlungskonzepte, die Anlagen-Gesamtplanung, der Einfluss der Unterkühlung auf die Komponenten-Auslegung, das Zusammenspiel der Komponenten und Regelungen, die praktische und ökonomische Bewertung der verschiedenen Möglichkeiten, der energetische Nutzen und somit die Verbesserung der Effizienz, bis hin zu den physikalischen und anlagentechnischen Grenzen der Unterkühlung.

Die Unterkühlung und der luftgekühlte Verflüssiger

These:

„In luftgekühlten Verflüssigern lassen sich ausreichende Unterkühlungswerte erzeugen.“

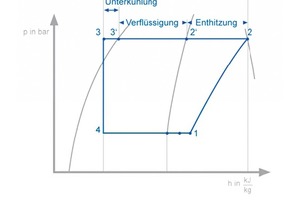

Dies stimmt nur eingeschränkt. In vielen Fachbüchern werden die drei Phasen des Energietransportes im Verflüssiger völlig korrekt beschrieben.

1. Abführen der Heißgaswärme

2. Verflüssigen des Kältemittels

3. Unterkühlen der Kältemittel-Flüssigkeit

Jedoch ist die letztendliche Unterkühlung bei einem frei ablaufenden Verflüssiger relativ gering. Wie bekannt, muss das Kältemittel – um dieses unterkühlen zu können – in komplett flüssigem Aggregatzustand und ohne Gaspolster vorliegen. Wird das Kältemittel am Austritt des Verflüssigers nicht angestaut (z. B. Staudruckregler etc.) erreicht die Unterkühlung nur sehr geringe Werte. In der Praxis werden weniger als ca. 1 K erreicht. Ein größerer, vielleicht sogar überdimensionierter Verflüssiger führt nicht zwangsläufig zu einer größeren Unterkühlung, sondern reduziert den Verflüssigungsdruck, was ja eine der effektivsten Lösungen zum Energiesparen darstellt, aber nicht im direkten Zusammenhang mit der Unterkühlung steht.

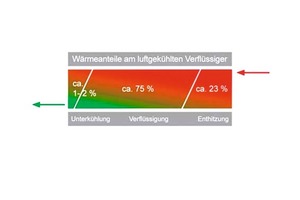

Ein Verflüssiger hat die Hauptaufgabe, das Kältemittel zu verflüssigen. Hierzu muss erst die Überhitzungswärme abgeführt werden. Dieser Bereich macht, je nach Verflüssigungstemperatur und Bauart, ca. 5 % (R134a, tc=25 °C) bis ca.15 % (R404A, tc=50 °C), bei NH3 sogar ca. 20 % der vorhandenen Fläche aus.

Der verbleibende Teil wird hauptsächlich zur Verflüssigung verwendet, welcher sich ebenfalls mit der Verflüssigungstemperatur ändert, aber gegenläufig ist. So sind es immerhin ca. 93 % (R134a, tc=25 °C) bis nur noch ca. 82 % (R404A, tc=50 °C).

Der effektive Unterkühlungsanteil am Verflüssiger ist somit sehr gering und macht den Rest zu 100 % aus. Dies sind nur ca.1,5 % (R134a, tc=25 °C) bis ca. 3,5 % (R404A tc=50 °C). Bei NH3 sind die Anteile deutlich unter 1 %!

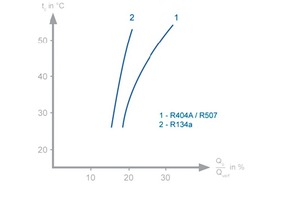

Das Diagramm zeigt den Zusammenhang am Beispiel von R404A/R507 und R134a:

Bei einer Standard-Auslegung für einen luftgekühlten Verflüssiger ergeben sich beim Einsatz eines zusätzlichen luftgekühlten Unterkühlers maximale Unterkühlungswerte von ca. 10 K, wenn man von ∆t=tc-tl1 von max. 12 K ausgeht.

Hinzu kommt noch der thermodynamische Aspekt, dass die Wärmeübertragungswerte – bei gleichbleibender Rohrführung – in der Flüssigphase im Verflüssiger deutlich schlechter werden. Gründe hierfür sind unter anderem die geringe Strömungsgeschwindigkeit und geringere Turbulenzen (laminare Strömung) als bei der Kondensation. Somit ist der Wärmeübergangskoeffizent schlechter.

Die Unterkühlung auf dem Weg vom Verflüssiger zum Kältemittelsammler-Austritt

These:

„Im Sammler kann die im Verflüssiger mühsam erzeugte Unterkühlung bei ungünstiger Rohrführung vom Verflüssiger zum Sammler komplett aufgehoben werden!“

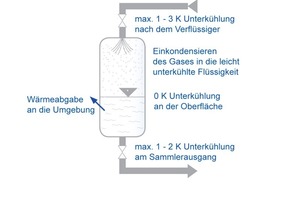

Dies ist die Theorie! Sollte diese Aussage stimmen, so würden sehr viele Anlagen in der Praxis nur sehr unbefriedigend, also mit Flash-Gas, arbeiten. Aber richtig ist, dass es in einem geschlossenen Behälter (z. B. Kältemittel-Flasche = statisch) nicht möglich ist, das darin vorhandene Kältemittel zu unterkühlen, außer sie ist zu 100 % gefüllt, was hier nur theoretisch betrachtet werden soll.

Versetzen wir uns in die Lage des gerade um ca. 1 K unterkühlten Kältemittels, welches den Verflüssiger verlässt. Der Weg in der Kondensatleitung ist für das Kältemittel oft nicht der einfachste. Aufgrund zu kleiner Rohrquerschnitte und Änderungen im Lastverhalten der Anlage (es kommt kurzzeitig mehr Kältemittel in den Sammler, als von den Kühlstellen verlangt wird) wird der Kältemittel-Fluss durch das in den Verflüssiger zurückströmende Gas gestört.

In der Praxis kann man dieses Phänomen an größeren Anlagen mit Schaugläsern im Sammler erkennen. Der Verflüssiger pumpt das Kältemittel in den Sammler. Nun hat dieses immer noch leicht unterkühlte Kältemittel den Sammler erreicht. Das größere Volumen des Sammlers führt zu einer minimalen Drucksenke, und das Kältemittel gelangt nun, etwas kälter als das im Sammler vorhandene Gas, zur Flüssigkeitsoberfläche des Sammlerinhalts. Auf diesem Weg durch das gesättigte Kältemittel-Gas kondensiert ein geringer Teil in die leicht unterkühlte Flüssigkeit hinein. Die Unterkühlung wird hierbei so gut wie aufgebraucht.

Ein beeinflussender Faktor hierfür ist die Bauform des Sammlers (liegend = große Flüssigkeitsoberfläche, normalerweise nicht optimal), (stehend = langer Weg bis zur Flüssigkeit im Teillastfall, aber auch Vorteil durch Nutzung der Flüssigkeitssäule). Diese Flüssigkeitssäule beruhigt das Kältemittel und führt zu einer Druckerhöhung, welche sich bei gleicher Temperatur quasi in Unterkühlung umwandelt.

An der Oberfläche ist die Unterkühlung definitiv 0 K, das ist Physik. Da wir im Betrieb der Kälteanlage einen dynamischen Zustand haben (alles ist in Bewegung), kann ein kleiner Teil der sowieso schon geringen Unterkühlung den unteren Bereich des – im besten Fall stehenden – Sammlers erreichen, ohne dass die Unterkühlung komplett aufgebraucht wurde. Zusätzlich wird die Flüssigkeitsvorlage im Sammler, niedrige Umgebungstemperaturen vorausgesetzt, unter die Sättigungstemperatur weiter abgekühlt, so dass das Kältemittel durchaus leicht unterkühlt den Sammler verlassen kann. Erkennbar ist dies bei gut gefüllten großen Sammlern: Die Temperatur im unteren Teil des Sammlers ist spürbar kühler (Temperaturschichtung). Hierauf sollte man sich aber nicht verlassen, da meist nach dem Sammler bereits erste Druckabfälle in den Leitungen warten, erklärt aber, warum viele Anlagen ohne separate Unterkühlung nach dem Sammler problemlos laufen.

Für ein problemloses Arbeiten der Kälteanlage ist die richtige Einbindung des Sammlers nach dem Verflüssiger wichtig.

Unterkühlung auf dem Weg vom Sammler zum Expansionsorgan

These:

„Die Unterkühlung durch die Wärmeabgabe der Flüssigkeit an die Umgebung kann die vorhandenen Druckabfälle in der Leitung eliminieren und somit entsteht kein Flash-Gas!“

Dies ist ein Spiel mit dem Glück! In der Praxis arbeiten viele Anlagen, welche nur diese Möglichkeit der Unterkühlung haben, mit der Flash-Gas verhindert werden soll.

Die Umgebungstemperatur um flüssigkeitsführende Rohrleitungen liegt im Allgemeinen unterhalb der Flüssigkeitstemperatur und beeinflusst somit die Kältemittelunterkühlung positiv.

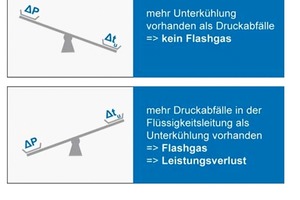

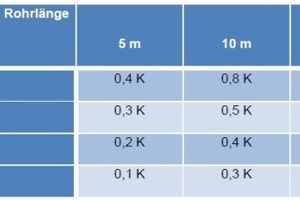

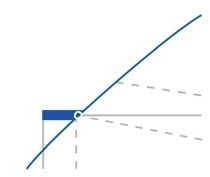

Wie die Skizze zeigt, ergibt sich bei dem Kältemittel auf seinem Weg vom Sammler hin zum Expansionsorgan eine Art Balance zwischen Unterkühlung, also Wärmeabgabe der Flüssigkeitsleitung (siehe Tabelle 2) und der darin vorhandenen Komponenten an die Umgebung, und der Überwindung vorhandener Druckabfälle in Rohrleitung, Komponenten und geodätischem Höhenunterschied (siehe Tabelle 3).

Grenzen für die Rohrleitungskomponenten

Extreme Unterkühlungswerte in Verbindung mit dem Start/Stopp einer Anlage bzw. einer Kühlstelle können zu beschleunigten Flüssigkeiten mit den bekannten Folgeschäden führen. In diesen Fällen werden durch das Öffnen der Magnetventile (= kurzzeitiger Druckabfall) in der Flüssigkeitsleitung keine dämpfenden Kältemittel-Gasblasen entstehen. Die Flüssigkeit wird somit (ungedämpft, da so stark unterkühlt) beschleunigt und gelangt zum Expansionsorgan, wo sie abrupt abgebremst wird. Die Flüssigkeit hat nun kinetische Energie (Bewegungsenergie) erfahren, welche sich in hydraulischen Schlägen in den Leitungen bemerkbar macht. Abgerissene Leitungen oder gerissene Kältemitteltrockner sind in der Vergangenheit als Schäden erkennbar gewesen. Es wurden Druckstöße in der Flüssigkeitsleitung von über 75 bar (hochfrequent) gemessen.

Unterkühlung und das

Expansionsventil

These:

„Steigt die Unterkühlung, steigt auch die Ventilleistung!“

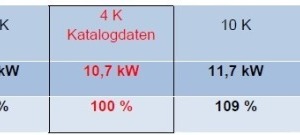

Bei gleichbleibenden Randbedingungen wie Last, Überhitzungseinstellung, Verdampfungstemperatur und Druckdifferenz über dem Ventil wird von einem gleichbleibenden Öffnungsgrad bzw. Kältemittelmassenstrom durch das Ventil ausgegangen. Durch die Unterkühlung vergrößert sich die Eintritts- und damit die gesamte Verdampfungsenthalpie.

Siehe Formel: ∆Q0 = m × ∆h

Dies führt zu einer um ∆Q0 größeren Kälteleistung bei gleichem Öffnungsgrad und gleicher Düse als ohne Unterkühlung.

Bei steigender Unterkühlung werden die spezifischen Volumina während der Expansion [m3/kg] kleiner. Bei unverändertem Öffnungsgrad des Ventils würde dadurch sogar ein noch größerer Kältemittelstrom,

m [kg/s], erreicht und dadurch die obige Leistung noch zusätzlich vergrößert werden!

Näherungsweise kann man davon ausgehen, dass sich je geändertes Kelvin Unterkühlung die Leistung des Expansionsventils um ca. 1 % ändert.

Ein weiterer wichtiger Punkt in Bezug auf die Expansionsventile ist der Zustand zu geringer Unterkühlung. Was ist die Folge?

Wie bereits erklärt, führt fehlende oder zu gering erzeugte Unterkühlung nach dem Sammler (!) durch die vorhandenen Druckabfälle in der Flüssigkeitsleitung im schlimmsten Fall zur Vorverdampfung (Flash-Gas). Diese Gasblasen müssen während der Laufzeit der Kälteanlage durch den Ventilsitz des Expansionsventils und haben dabei ein vielfach größeres Volumen als die gleiche Masse im flüssigen Zustand. Somit wird die effektiv eingespritzte Kältemittel-Menge vorerst reduziert. Darauf reagiert das an dem Verdampfer-Austritt angebrachte Fühlerelement (Überhitzung steigt). Höhere Überhitzung im Verdampfer führt zu einem Druckanstieg im Fühlerelement. Somit wird das Ventil den Öffnungsgrad vergrößern. Ändert sich der Zustand vor dem Ventil (temporär keine Gasblasen mehr) kommt es zu einer vermehrten Kältemittel-Einspritzung in den Verdampfer (Dichteänderung der Flüssigkeit). Dies wird auch vom Fühler-Element registriert und führt zum Schließen. Die Überhitzung kann so nicht mehr stabil ausgeregelt werden und das System Verdampfer-Expansionsventil pendelt. Diese Erscheinungen sind oft bei komplettem Wegschalten von Verflüssiger-Ventilatoren erkennbar (pressostatische Stufenschaltung).

Grenzen für das Expansionsventil

Der beschriebene Gasanteil nach bzw. während der Expansion führt zu einer Dämpfung im Ventil und ist gewollt. Von verschiedenen Expansionsventil-Herstellern werden Grenzwerte von x > 20 % Dampfanteil (x > 0,2) genannt.

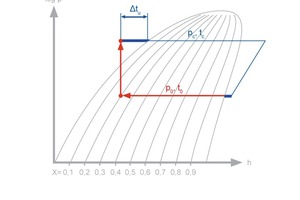

Anhand der Skizze in Bild 19 kann die für das Expansionsventil vorhandene Unterkühlungsgrenze Kältemittel-neutral sichtbar gemacht werden.

Theoretisch ist es möglich, mit einem externen Unterkühler solch große Unterkühlungen zu erzeugen, dass die Entspannung im Expansionsorgan noch nicht zum Vorhandensein von verdampftem Kältemittel führt (noch links der Siedelinie). Diese Vorgehensweise ist aber nicht zu empfehlen. Zum Einen könnte es passieren, dass das entspannte Kältemittel erst noch auf Verdampfungstemperatur erwärmt werden muss, bevor es verdampfen kann, und die Wärmeübergangswerte sind bei geringen Dampfanteilen eher schlecht. Zum Anderen kann es durch die fehlende Dämpfung im Ventil zu Folgeschäden bzw. zu verstärktem Verschleiß kommen. Weiterhin muss in dem Fall die Flüssigkeitsleitung zusätzlich gegen Schwitzwasser isoliert werden.

Kavitation am Ventilsitz durch

fehlende Unterkühlung am

Expansionsventil

Die Gasblasen vor dem Expansionsventil können aber auch dazu beitragen, dass der Ventilsitz zerstört wird. Dieser Fall wird als Kavitation bezeichnet und ist von Schiffsschrauben her bekannt.

Die vor dem Expansionsventil anstehenden Gasblasen (Flash-Gas) werden bei einer Absenkung des Drucks – was ja im Bereich der Düse stattfindet – quasi implodieren. Das führt zum Herausreißen kleinster Metallteilchen aus der Düsenoberfläche, was dann zur Folge hat, dass das Ventil bei längerem Betrieb nicht mehr korrekt schließen kann und die Gefahr des Nassfahrens bei kleinen Teillasten besteht!

Unterkühlung und der Verdampfer

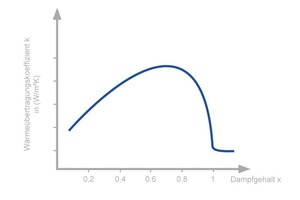

Wie eingangs beschrieben, ist eine Leistungserhöhung durch Unterkühlungsvergrößerung am Verdampfer nicht erkennbar. Im Gegenteil! Der Wärmeübergang des Kältemittels im Verdampfer ist bei sehr geringen Dampfanteilen nach der Expansion und ohne spezielle Maßnahmen relativ schlecht. Hervorgerufen wird dieser Effekt durch die fehlenden Turbulenzen im Kältemittel. Diese werden mit zunehmendem Gasanteil wieder größer, und somit steigt auch die Wärmeübertragung.

Das Diagramm (Bild 20) zeigt, dass mit steigendem Dampfanteil bei der Verdampfung der Wärmeübertragungskoeffizient steigt.

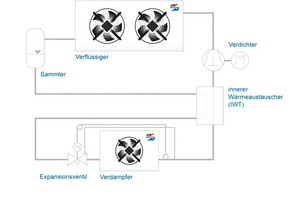

Unterkühlung im Flüssigkeits-Saugdampf-Wärmeaustauscher, kurz IWT

Eine effektive Verwendung eines IWT ist stark an das verwendete Kältemittel geknüpft. Kältemittel mit einem Isentropen-Exponenten nahe 1 sind ideal für den Einsatz geeignet (s. Tab. 1 in KKA 5/2011, S. 67 ).

Aus der Tabelle ist zu erkennen, dass beispielhaft die Kältemittel R404a/R507 sehr kleine und R717 (Ammoniak) einen deutlich höheren Isentropen-Exponenten haben.

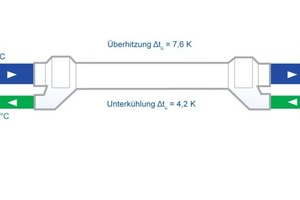

Bei der Verwendung eines IWT werden mehrere positive Effekte miteinander verbunden. Die Flüssigkeit soll – bevor die Druckabfälle überwunden werden müssen – unterkühlt werden. Somit ist unmittelbar hinter dem Kältemittel-Sammler der optimale Einbauort für diesen Nutzen. Im Gegenstrom (Doppel-Rohr-Prinzip) nimmt das Sauggas Wärme aus dem flüssigen Kältemittel auf und wird zusätzlich überhitzt (Siehe Bild 10).

Diese zusätzliche Überhitzung hat, vereinfacht betrachtet, eine gute und eine schlechte Seite.

Positiv ist, dass der Verdichter zusätzlich vor unverdampftem Kältemittel geschützt werden kann. Diese Flüssigkeitstropfen können durch:

› nicht optimal arbeitende Einspritzventile,

› abrupte Lastschwankungen,

› falsche Fühlerplatzierung (auch lockere Fühler),

› so genanntes „hunting“ bei Teillast der Expansionsventile,

› Funktions-Umschaltungen nach einer Gasabtauung

… etc. in Richtung Verdichter gelangen.

Dieses unverdampfte Kältemittel würde spätestens im Ansaugkanal, im Verdichter-Gehäuse, an der Wicklung (sauggasgekühlte Verdichter) oder im Ansaugraum verdampfen.

Dies würde wiederum zu Leistungsverlusten, zu stark thermisch belasteten Wicklungen, zum vermehrten Aufschäumen von Öl beim Start, zur Ölverdünnung und damit zu zusätzlichen Belastungen für den Verdichter bis hin zu den sogenannten Flüssigkeitsschlägen führen.

Die negative Seite ist, dass solch ein IWT in jedem Fall einen zusätzlichen Druckabfall darstellt (je nach Bauart des IWT unterschiedlich groß). Dies ist – speziell bei der Tiefkühl-Anwendung – energetisch nachteilig. Die ungeregelte zusätzliche Überhitzung führt zu einer – wenn auch geringen – Volumenzunahme des Sauggases, was bei gleichem Hubvolumen und gleicher Drehzahl zu etwas geringeren Leistungszahlen führt. Diese vermeintlichen Nachteile sind im Vergleich mit den Vorteilen geringer einzuschätzen, so dass ein effektiver Nutzen entsteht. Die Effizienz ist sehr stark vom gewählten Kältemittel abhängig. Annäherungsweise kann von einem Verhältnis von 1:2 (in K) für die zusätzliche Unterkühlung (Wert 1) und zusätzliche Überhitzung (Wert 2) nach dem IWT ausgegangen werden.

Der Einsatz eines Platten-Wärmeaustauschers ist hierfür ebenfalls möglich, jedoch muss große Sorgfalt bei der Dimensionierung erfolgen. Einbauorte nahe der Kühlstelle findet man teilweise im Bereich der Supermarktkühlung. Ziel ist, zusätzlich zur gewollten Unterkühlung und somit Leistungssteigerung den unwirtschaftlichen Wärmeeintrag in die (isolierte) Saugleitung zu verringern. Die somit wärmere Saugleitung nimmt dann weniger Energie aus der Umgebung auf. Für alle Anwendungen gelten die jeweiligen Überhitzungsgrenzen der Verdichter-Hersteller (Saugstutzentemperatur)!

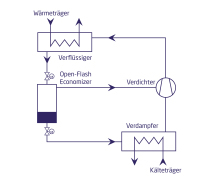

Zusammenfassung

Eine Unterkühlung des Kältemittels ist zum Einen technisch notwendig, um einen sicheren Betrieb der Anlage zu gewährleisten. Zum Anderen führt eine Unterkühlung in einem gewissen Maß zu einer Verbesserung des Gesamtwirkungsgrads der Kältemaschine.

Eine wesentliche Unterkühlung lässt sich auf verschiedene Arten erreichen. Generell ist eine Unterkühlung des Kältemittels nur nachhaltig, wenn sie nach dem Sammler erzielt wird.

Die Kältemittelunterkühlung bringt mit dem Einsatz der Kältemittel R404A und R507A die größte Steigerung der Energieeffizienz, wie aus Bild 13 ersichtlich.

Neben der Steigerung der Energieeffizienz ist Kältemittelunterkühlung eine notwendige Voraussetzung für einen sicheren Anlagenbetrieb. Durch Armaturen, Filter, Schaugläser, Regelarmaturen und durch höher liegende Verdampfer treten in der Flüssigkeitsleitung Druckverluste auf, die zu Flash-Gas führen können.

Im Allgemeinen ergeben sich Kältemittelunterkühlungen in den Flüssigkeitsleitungen, da die Umgebungstemperatur tiefer liegt. Die Verlegung der Flüssigkeitsleitung kann wesentlich den Unterkühlungseffekt steigern (fallende und waagerechte Leitungsführung), aber durch Steigleitungen auch verringern. Bei der Planung spielt die Leitungsverlegung für die Flüssigkeit eine wesentliche Rolle.

Bei einer Ausführung mit integriertem Unterkühler im Verflüssiger lässt sich die Kältemittelunterkühlung im Verflüssiger nicht regeln. Daher ist der Anlagenbetrieb mit einem separaten Unterkühler nach dem Sammler vorzuziehen. Der Ventilator im separaten Unterkühler kann problemlos stufenlos geregelt werden. Mit der Neuentwicklung der Verflüssigerbaureihe „GVX“ auf der Basis der Microchannel-Wärmeaustauscher der Firma Güntner AG & Co. KG können die Verflüssiger mit eingebundenen separaten Unterkühlern geliefert werden – einschließlich der dazugehörigen Regeleinrichtung.