Verklebungssysteme für elastomere Dämmstoffe

Vor- und Nachteile verschiedener Klebstoffe

Neben ihren guten technischen Eigenschaften sind elastomere Dämmstoffe aufgrund ihrer hohen Flexibilität und guten Verarbeitbarkeit besonders anwenderfreundlich. Bei der Verarbeitung dieser Dämmstoffe besitzt die korrekte Verklebung eine ganz entscheidende Rolle. Neben der Vorstellung aktueller Entwicklungen in der Klebstofftechnologie werden in diesem Artikel die Einsatzbereiche sowie Vor- und Nachteile der unterschiedlichen Klebstoffe beleuchtet. Im Mittelpunkt stehen dabei anwendungstechnische Aspekte.

Armacell bietet ein vielfältiges, eigens für seine Produkte entwickeltes Zubehör-Portfolio an, das regelmäßig um Lösungen ergänzt wird. So stehen heute zur Verklebung elastomerer Dämmstoffe neben den Kontaktklebern, wie dem „Armaflex 520“-Kleber, interessante Alternativen zur Verfügung. Armacell brachte jüngst eine komplett neue Generation von Klebern auf den Markt, die die Verarbeitung weiter vereinfachen bzw. den Einsatz von elastomeren Dämmstoffen in Projekten mit höchsten Anforderungen an Umwelt und Gesundheit erlauben.

Tropffreie Gel-Klebstoffe

Aufgrund ihrer Tropffestigkeit gewährleisten thixotrope (gelartige) Kleber, wie die Ende 2012 eingeführten „Armaflex RS850“-Produkte, eine saubere Verarbeitung. Die spezielle Konsistenz dieser Produkte bedingt eine hohe Tropffestigkeit, die sich als sehr vorteilhaft erweist, z.B. bei „Über-Kopf-Arbeiten“ oder auch bei Dämmarbeiten, bei denen es auf das Vermeiden von Verschmutzungen durch Klebstofftropfen ankommt.

Korrekterweise spricht man in der Klebstofftechnologie von der sogenannten Viskosität (von lat. viscosus – klebrig, zäh). Die Viskosität ist ein Maß für die Zähflüssigkeit einer Flüssigkeit: Je größer die Viskosität, desto zähflüssiger die Substanz, je niedriger die Viskosität, desto dünnflüssiger ist eine Flüssigkeit. Gelklebstoffe besitzen eine hohe Viskosität und sind somit sehr zähflüssig.

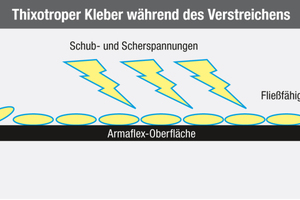

Funktionsweise: Das Geheimnis der Thixotropie

Der Begriff Thixotropie bezeichnet die Abhängigkeit der Viskosität gelartiger Stoffe von mechanischer Krafteinwirkung. Der Begriff setzt sich aus den griechischen Wörtern thixis – „das Berühren“ und trepo – „ich ändere“ zusammen. Dass heißt, so zähflüssig die Klebstoffmasse in ihrem Ruhezustand ist – wobei die Klebstoffmoleküle regelrecht miteinander verzahnt sind, siehe Grafik 1 (bei den Grafiken handelt es sich um rein schematische Darstellungen zum besseren Verständnis der Vorgänge) –, umso streichfähiger ist sie beim Aufstreichen auf den elastomeren Dämmstoff. Dieser einzigartige Effekt liegt in der physikalischen Erscheinung begründet, dass die Klebstoffmasse durch das Verstreichen mit dem Pinsel energetisch bewegt wird. Das Einbringen von sogenannten Schub- und Scherspannungen ändert das Fließverhalten in Richtung einer niedrigeren Viskosität (siehe Grafik 2). Der Klebstoff wird dünnflüssig und lässt sich plötzlich wie ein herkömmlicher Kontaktkleber verstreichen: dünn, vollflächig und gleichmäßig. Der gelartige Ruhezustand des Produkts verhindert im Falle des Umkippens des Klebstoffgebindes ein unkontrolliertes Auslaufen. Thixotropische Vorgänge begegnen uns auch in anderen Bereichen, bei denen Flüssigkeiten ihr Fließverhalten bei Bewegung ändern; ähnliche Effekte sind beispielsweise bei Ketchup oder auch bei Treibsand zu beobachten.

Technische Daten

Die Verarbeitung von elastomeren Dämmstoffen mit Gel-Klebstoffen lässt sich auf Anlagen realisieren, die sich nach Inbetriebnahme in einem Temperaturbereich von -40 bis +70 °C bewegen. Damit werden über 90 % der üblichen Anwendungsfälle abgedeckt. Ein großer Vorteil gegenüber herkömmlichen Kontaktklebern ist die schnelle Durchtrocknungszeit (Abbinden) des Gel-Klebstoffs. Während üblicherweise 36 Stunden gewartet werden muss, kann bei Verwendung dieses Klebstoffs die Anlage schon nach 24 Stunden in Betrieb genommen werden. Auch die Lagerfähigkeit des ungeöffneten Gebindes ist mit 36 Monaten (ab Abfüllung) mehr als komfortabel. Herkömmliche Kontaktklebesysteme sind üblicherweise nur 12 Monate haltbar.

Die Verarbeitung von Gel-Klebstoffen

Während der Verarbeitung herrscht im Idealfall eine Umgebungstemperatur von +15 bis +25 °C, sie darf aber +10 °C möglichst nicht unterschreiten, da der Klebstoff im Hinblick auf seine Auftragsfähigkeit dann beginnt, eingeschränkt zu reagieren. Auch eine zu hohe Temperatur bei der Verarbeitung von über +30 °C bewirkt eine Verflüssigung des Klebstoffs und schränkt die Tropffestigkeit ein. Damit reagiert dieser Klebstoff wie andere Kontaktklebstoffe analog zu Effekten, wie wir sie auch von Ölen kennen. Wie bei Kontaktklebern sollte die relative Luftfeuchte auch während der Verarbeitung von Gel-Klebstoffen unter 80 % sein.

Wie bei der Verarbeitung von Kontaktklebstoffen ist auch bei der Anwendung von Gel-Klebstoffen das sogenannte „Ablüften“ eines der essentiellen Dinge, die unbedingt berücksichtigt werden müssen. Nach beidseitig dünnem und gleichmäßigem Auftrag des Klebstoffs müssen zunächst die Lösemittel ausdampfen. Die Ablüftezeit ist abhängig von Auftragsstärke, Temperatur, relativer Luftfeuchte und Windgeschwindigkeit. Wie auch beim Einsatz des „Armaflex 520“-Klebers ist nach gegebener Zeit mittels einer Fingerprobe zu überprüfen, ob die aufgetragene Klebstoffmasse keine Fäden mehr zieht. Wenn das nicht mehr der Fall ist, ist der frühestmögliche Zeitpunkt zum Zusammenbringen der Armaflex-Fügeteile erreicht. Besser ist es jedoch, nach dem Ende des Fädenziehens bei der Fingerprobe noch eine gewisse Wartezeit bis zum Fügen der Armaflex-Naht aufzuschlagen. Wichtig ist dabei, dass beim Fügen so wenig Lösemittel wie möglich eingeschlossen werden. Die sogenannte „offene Zeit“ (Zeitraum zwischen Kleberauftrag und spätestmöglichem Zusammenfügen der Dämmstoffteile) ist hinsichtlich des Zeitfensters vergleichbar mit dem von Kontaktklebern mit normaler Viskosität.

Trotz ihrer doch sehr anderen Beschaffenheit unterscheiden sich thixotrope Kleber in der Verarbeitung nur minimal von den bekannten Kontaktklebern. Neben ihren Anwendungsvorteilen sind noch weitere positive Effekte der Gelsubstanz zu erwähnen: Das ist zum einen die fast 100%-ige Verwertbarkeit des Klebstoffs: Während herkömmliche Kontaktkleber häufig innerhalb der Zeit ihrer Verarbeitung zu einem deutlich messbaren Teil eindicken und dann aufgrund der schon eingetretenen Abbindung nicht mehr verarbeitet werden können, schließt der Gel-Klebstoff aufgrund seiner hohen Viskosität seinen Lösemittelanteil regelrecht ein. Auch hier ist dann bei nicht abgedecktem Gebinde ein Art Hautbildung zu erwarten, unter der Haut steht der Kleber jedoch nach wie vor in der verarbeitbaren Viskosität zur Verfügung. Von Vorteil ist darüber hinaus auch die geringere Lösemittelfreisetzung: Im Ruhezustand sorgt der „Einsperr-Effekt“ dafür, dass nur minimale Lösemittelmengen in die Umgebungsluft freigesetzt werden; ein großer Vorteil bei Arbeiten in engen Räumen und in allen Bereichen, in denen eine extreme Geruchsbelästigung vermieden werden muss.

Umweltgerechtes und

nachhaltiges Bauen

Nicht nur in anwendungstechnischer, sondern auch in ökologischer Hinsicht konnten in den vergangenen zwei Jahren erhebliche Fortschritte hinsichtlich der Verklebung elastomerer Dämmstoffe erzielt werden. Öffentliche, aber zunehmend auch privatwirtschaftlich genutzte Gebäude werden heute verstärkt unter dem Leitgedanken der Nachhaltigkeit geplant und konstruiert. Gebäude, die nach LEED (Leadership in Energy and Environmental Design), BREEAM (Building Research Establishment Environmental Assessment Methodology), DGNB (Deutsche Gesellschaft für Nachhaltiges Bauen) oder einem vergleichbaren nationalen Programm zertifiziert werden, stellen erhöhte Anforderungen an die Umwelt- und Gesundheitsfreundlichkeit der eingesetzten Baustoffe. Damit steigen auch die Anforderungen an Klebstoffe. Vor diesem Hintergrund hat Armacell in den vergangenen Jahren ganz gezielt auf die erhöhten Anforderungen der Green Building-Programme hin neue Klebesysteme entwickelt. Mit den „Armaflex SF990“-Klebern bietet Armacell als erster Hersteller der Branche ein lösemittelfreies, umweltfreundliches Verklebungssystem.

Lösemitteilfreie

Dispersionsklebstoffe

Die üblicherweise zur Verklebung von elastomeren Dämmstoffen verwendeten Kontaktkleber beinhalten schnell flüchtige organische Lösemittel (sogenannte VOCs, Abk. engl. – volatile organic compounds) und fallen in Deutschland somit unter die TRGS (Technische Regeln für Gefahrstoffe).

Neben einer gewissen Geruchs- und Umweltbelastung kommen bei diesen Lösemitteln ab gewissen Konzentrationen auch eine Gesundheitsgefährdung und die Gefahr der leichten Entzündlichkeit ins Spiel. Ihr Vorteil sind jedoch die zeitlich gut überschaubaren Trocknungs- und somit Verarbeitungszeiten.

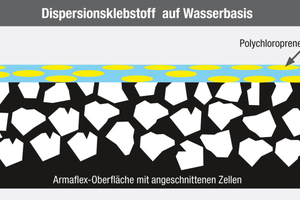

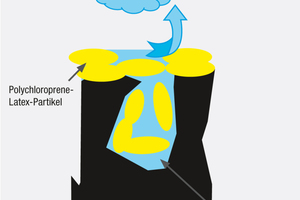

Das neue auf Wasser basierende Verklebungssystem „Armaflex SF990“ besteht im Wesentlichen aus einer Dispersion (von lat. dispergere – verteilen, ausbreiten, zerstreuen). Das heißt, dass die mikroskopisch kleinen Klebstoffpartikel (chem. Polychloroprene-Latex) in fein verteilter Form in einer wässrigen Lösung vorliegen (siehe Grafik 3).

Funktionsweise der

Dispersionsklebstoffe

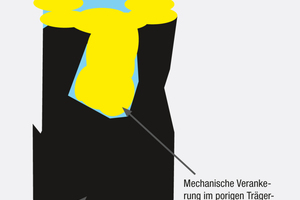

Nach Auftragen auf den Nahtbereich des elastomeren Dämmstoffs beginnt das Wasser zu verdunsten (Grafik 4). Der Chemiker spricht von frangieren, dem „Zerbrechen der Dispersion“ (frangieren von lat. frangere – zerbrechen). Weil sich nun der Wasseranteil reduziert, nähern sich die in der wässrigen Lösung bisher fein verteilten Partikel immer mehr an und es kommt zu einer Klebefilmbildung, auch Koagulation genannt (von lat. coagulatio – Zusammenballung, siehe Grafik 5.)

Da sich die Klebewirkung aus einer rein mechanischen Verankerung in der Zellstruktur des Dämmstoffs ergibt, sind die Adhäsionskräfte umso größer, je passgenauer die Oberflächen sind. Also kommt es hier ganz besonders auf die Verwendung scharfer Messer an, um unebene Fügeflächen zu vermeiden.

Technische Daten

Mit elastomeren Dämmstoffen gedämmte Anlagen, bei denen ein Dispersionsklebstoff eingesetzt wurde, dürfen in einem Temperaturbereich von -30 bis +100 °C betrieben werden. Weil Wasser, das bei einem Dispersionsklebstoff die Lösungs- und Transportfunktion für die Latexpartikel übernimmt, nicht so schnell flüchtig ist (also langsamer verdunstet), sollte eine Wartezeit bis zum Anfahren der Anlage von 72 Stunden eingeplant werden. Nach vollständigem Abbinden des Dispersionsklebstoffs ist dieser anders als bei den bekannten Kontaktklebern durch Wasser nicht mehr anlösbar. Die Lagerfähigkeit dieser ökologisch wertvollen Dispersionsklebstoffe liegt bei sechs Monaten; besonderes Augenmerk ist auf eine frostfreie Lagerung zu legen, wie man es auch von wasserbasierenden Farben her kennt. Anders als klassische Kontaktkleber sind Dispersionsklebstoffe nicht brand- und explosionsgefährlich und unterliegen daher keinen entsprechenden Auflagen hinsichtlich ihres Transports.

Die Verarbeitung von

Dispersionsklebstoffen

Während die Verarbeitung von Kontaktklebern immer mit dem Aufrühren des Feststoffanteils beginnen sollte, ist dies bei Dispersionsklebern nicht notwendig. Die Klebstoffpartikel befinden sich in einem permanenten Schwebezustand und ein Aufrühren könnte zur frühzeitigen Koagulation, also einer Zusammenballung der Klebepartikel, führen. Eine Ausnahme bildet ein sanftes Rühren zur besseren Temperaturverteilung, wenn bei zu geringen Klebstofftemperaturen eine langsame Temperierung in einem Wasserbad notwendig ist.

Idealerweise liegt die Klebstofftemperatur bei der Verarbeitung bei ≥+15 °C. Hinsichtlich der Baustellenkonditionen kann die Umgebungstemperatur während der Verarbeitung zwischen +15 °C und +30 °C liegen und es sollte eine möglichst niedrige relative Luftfeuchte herrschen (≤ 70 %). Eine trockene Umgebungsluft fördert in erheblichem Maße die Reduzierung der Ablüftezeit, die unter idealen Umgebungsbedingungen zwischen 6 und 20 Minuten, bei Arbeiten im Temperatur/Luftfeuchte-Grenzbereich aber auch deutlich höher liegen kann.Auf Winterbaustellen lassen sich die geeigneten Konditionen mit Heizlüftern und Lufttrocknungsgeräten erzielen. Generell ist es ratsam, für eine erhöhte Konvektion, z.B. durch Zwangsventilation, zu sorgen.

Die Auftragsstärke des Klebstoffs (idealerweise mit weicheren Pinseln) ist gering zu halten, um einen möglichst gleichmäßigen Auftrag zu erzielen. Zudem bedingt eine geringe Auftragsstärke einen geringen Feuchteanteil und reduziert somit die Ablüftezeit des Klebstoffs.

Der Ablauf der Ablüftezeit kündigt sich an, wenn bei der Fingerprobe kein Kleber mehr am Finger haftet, die beidseitig aufgetragenen Klebstoffschichten aber noch leicht wässrig erscheinen. Dieser Zeitpunkt kann auch am geringfügigen Farbwechsel von leicht milchig zu transparent erkannt werden. Das Zeitfenster zum Fügen liegt in aller Regel bei max. 10 Minuten und es gilt hierbei die Regel: Je länger man wartet, desto höher muss der Anpressdruck zum erfolgreichen Fügen sein.

Bei der Verarbeitung von Schlauchmaterial dürfen sich die Fügeflächen während der Ablüftezeit nicht berühren. Sie müssen aufgeklafft gelagert werden, was z.B. durch Deponieren von Schneideresten im Inneren des geschlitzten und eingestrichenen Schlauchs erreicht werden kann. So wird die Bildung eines Feuchtemilieus im inneren Schlauchbereich vermieden und ein gleichmäßiges Ablüften der Längsnaht gefördert. Bevor die Dämmung vollständig aufgebracht wird, sollten abgeschottete Bereiche bis zur Durchtrocknung offen bleiben.

Bis zur vollständigen Trocknung dürfen verklebte Bereiche keinen niedrigeren Temperaturen als den bei der Verarbeitung dieser Dämmstoffe zulässigen Mindesttemperaturen ausgesetzt werden, da sonst keine echte Durchtrocknung des Klebers gewährleistet ist.

Zur Reinigung von Oberflächen während der Verarbeitung sollten in Gebäuden, die nach Green Building-Programmen erstellt werden, naturgemäß nicht die üblichen, auf Lösemittel basierenden Reiniger, sondern lösemittelfreie Produkte eingesetzt werden.

Auch wenn der Einsatz dieses umweltfreundlichen Verklebungssystems im Vergleich zu Kontaktklebern eine strukturiertere Arbeitsorganisation verlangt, ist er allein schon aufgrund seiner Geruchsneutralität und Emissionsfreiheit als absolut zukunftweisend zu bewerten.

Arbeitsorganisation und Kalkulation

Um bei der Verarbeitung von wasserbasierenden Verklebungssystemen Ablüftezeiten während der Baustellenphase so gering wie möglich zu halten, empfiehlt sich eine werkstattseitige Vorproduktion von Formteilen. Dem sollten eine Begehung der Baustelle mit Aufnahme des Anteils von Formteilen und ein sorgfältiges Aufmaß vorausgehen. Auf der Baustelle sollte für geeignete Bedingungen zur sauberen Lagerung von eingestrichenen Formteilen während der Verklebungsarbeiten gesorgt werden.

Um den Zeitaufwand der Dämmarbeiten bei Projekten mit entsprechenden Anforderungen im Rahmen zu halten, empfiehlt es sich zudem, den Anteil selbstklebender Produkte zu erhöhen. Insbesondere bei der Dämmung gerader Rohrleitungstrecken mit Schlauchmaterial und bei Flächendämmungen mit elastomeren Plattenmaterial kann der zeitliche Aufwand durch den Einsatz selbstklebender Produkte deutlich vermindert werden. So kann die Anwendung lösemittelfreier Kleber auf Stoßnähte und Längsnähte von Formteilen reduziert werden. Eine Nassverklebung von Stößen ist auch bei diesem Verklebungssystem möglich, solange die Stöße extrem auf Druck verarbeitet werden. Gerade in der Anfangszeit sollte bei der Anwendung dieses neuen Klebstoffsystems auch bei geschulten Monteuren ein Zeitaufschlag von +30 % kalkuliert werden. Das ist in der Angebotsphase zu berücksichtigen. Zur Anwendung der neuen „Armaflex SF990“-Kleber bietet Armacell neben den allgemeinen Armaflex-Verarbeitungsrichtlinien ergänzende Verarbeitungshinweise. Um beim Einsatz dieser in der Dämmbranche neuen Klebstoffe gute Ergebnisse zu gewährleisten, sollten sie nur von durch Armacell zertifizierten bzw. geschulten Verarbeitungsbetrieben eingesetzt werden. Daher knüpft Armacell die Abgabe der neuen Kleber grundsätzlich an eine praktische Einweisung durch den eigenen Technischen Kundenservice.

Schlüssel zum Erfolg beim Einsatz dieses Klebesystems ist die Sicherstellung geeigneter Baustellenkonditionen während der Bauphase. Diese sind durch die Bauleitung zu gewährleisten und in Bauvorbesprechungen zu thematisieren.

Spezielle Produkte für „Armaprene“-Synthesekautschuk

Der thixotrope „Armaflex RS850“-Kleber und der lösemittelfreie „Armaflex SF990“-Kleber können zur Verarbeitung aller Armaflex-Produkte (außer „HT/Armaflex“ und „Armaflex Ultima“) eingesetzt werden. Für die Verklebung von „Armaflex Ultima“ und anderen Dämmstoffen, die auf „Armaprene“-Synthesekautschuk basieren, entwickelte Armacell entsprechende Klebervarianten. Auch für diese Materialien werden neben dem „Armaflex Ultima 700“-Standardkleber ein gelartiges, tropffreies Produkt („Armaflex Ultima RS850“-Kleber) sowie eine lösemittelfreie Alternative („Armaflex Ultima SF990“-Kleber) angeboten. Diese auf die neuen blauen Dämmmaterialien abgestimmten Klebstoffe erhielten gleichsam eine blaue Einfärbung und sind nur für die Verarbeitung dieser Dämmstoffe zugelassen.

Fazit

Green Building-Zertifizierungen besitzen mittlerweile einen hohen Stellenwert in der Bau- und Immobilienbranche. Das betrifft den Bau neuer Gebäude ebenso wie die Sanierung bestehender Altbauten. Diesen Trend sollten Kälte- und Isolierfachbetriebe nicht verpassen. Es ist unbestritten, dass die Produkt-Neuentwicklungen in der Verklebungstechnik neue Herausforderungen an den Verarbeiter stellen. Umso wichtiger ist es, das Informations- und Schulungsangebot von Dämmstoffherstellern wahrzunehmen. Die neuen Klebesysteme sind das Produkt intensiver Forschungs- und Entwicklungsarbeiten und wurden zahlreichen Anwendungstests unterzogen. Sie wurden gezielt auf die unterschiedlichen Materialien hin entwickelt und unterliegen kontinuierlichen Qualitätskontrollen im systematischen Armacell-Qualitätsmanagement. So sichert der Dämmstoffhersteller die langfristige Funktionstauglichkeit seiner Dämmsysteme. Denn nur wenn die Komponenten optimal aufeinander abgestimmt sind, im Systemverbund geprüft und professionell verarbeitet werden, sind in der technischen Isolierung perfekte Ergebnisse zu erzielen.