Wärmeverschiebung spart Energie

Produktionskühlung mit WärmerückgewinnungIn vielen Produktionen wird eine Kühlung benötigt. So auch bei der Karcoma Armaturen GmbH, einem Spezialisten für Präzisionsarmaturen mit Sitz in Sindelfingen. Wurde zunächst eine Kaltwassererzeugung geplant, kam letztendlich ein System mit „VRV3 Energy-Rec-Technik“ zum Einsatz.

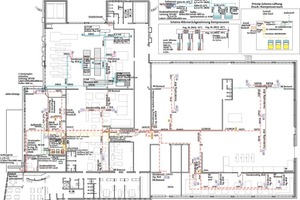

Im Jahre 2005 bezog das mittelständische Unternehmen Karcoma Armaturen GmbH ihren modernen und neu errichteten Industriebau. Auf einer überbauten Fläche von 2550 m2 sind Verwaltung, Produktion, Qualitätssicherung und Lager untergebracht. Hier werden Kraftstoffhähne, Kraftstofffilter, Dekompressionsventile und Sonderanfertigungen für die vorgenannten Produktbereiche hergestellt. Diese Produkte finden unter anderem ihre Anwendung in Automobilen, Motorgeräten und Zweirädern.

Das erste Konzept | Um die Kunststoffspritzguss-Maschinen, die spanenden Fertigungszentren und deren Aufstellungsbereiche sowie Montage, Lager, Qualitätsprüfung und Instandhaltung der Firma Karcoma Armaturen GmbH zu kühlen, wurde im Herbst 2007 ein Kaltwassersystem zur Abführung der Prozessabwärme geplant.

Die alternative Lösung | Von dieser Planung erfuhr der Kälte-Klima-Fachbetrieb Zeile Kältetechnik GmbH. Da bei der Planung mit Kaltwasser das Thema Wärmerückgewinnung nicht behandelt wurde und man Energie in der Heizperiode ungenutzt an die Außenluft abgegeben hätte, schlug Andreas Morlok von Zeile Kältetechnik ein „VRV3 Energy-Rec DX“-System mit Wärmerückgewinnung von Daikin (www.daikin.de) vor. Da es sich hier um ein flexibles modulares System handelt, können die DX-Umluftwärmetauscher zum Kühlen/Heizen der Produktionsräume mit Kaltwassermodulen zum Kühlen des Fertigungsprozesses verbunden werden. Der hieraus resultierende Vorteil besteht darin, dass man die Energie aus dem zu kühlenden Bereichen des Gebäudes und den Kaltwassermodulen in die Bereiche mit Heizbedarf verschieben kann.

Energieeffizienz mit Wärmerückgewinnung | Dies bedeutet, dass die Abwärme der Produktionsbereiche während der Heizperiode in den Bereichen Montage, Lager, Qualitätsprüfung und Instandhaltung zum Heizen genutzt wird. Darüber hinaus werden die Kosten für das konventionelle Heizsystem mit Öl gesenkt und der CO2-Ausstoß deutlich verringert. Die Zeile Kältetechnik GmbH erarbeitete daher ein Konzept und reichte dieses bei Margit Schaible des zuständigen Planungsbüros Hausconsult ein.

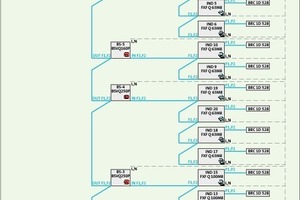

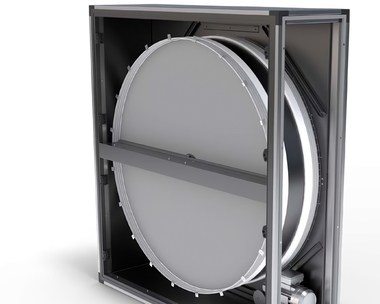

Funktionsweise des Systems | Die Inneneinheiten und Fremdverdampfermodule des „VRV3 Energy-Rec“-Inverter-Systems lassen sich sowohl zum Heizen als auch zum Kühlen nutzen. Dabei regeln sie jeweils individuell die Raumtemperatur mittels eines eigenen elektronischen Expansionsventils, welches in 2000 Einzelschritten arbeitet und somit kaum Temperaturschwankungen im Raum zulässt. Die Umschaltung zwischen Heiz- und Kühlbetrieb erfolgt in dezentral angeordneten Umschaltboxen. Diese Boxen erlauben die Wärmeverschiebung von Raum zu Raum. Während in einem Raum B das Kältemittel in der dortigen, als Verflüssiger geschalteten Inneneinheit kondensiert und dabei den Raum durch Wärmeabgabe beheizt, wird in einem anderen Raum A flüssiges Kältemittel verdampft. Durch den Verdampfungsvorgang nimmt die dort installierte Inneneinheit Wärme auf und der Raum wird somit gekühlt. Da sich diese Vorgänge gleichzeitig in einem geschlossenen Kreislauf abspielen, wird der im zu kühlenden Raum A aufgenommene Wärmestrom in den Raum B „verschoben“. Dasselbe kann auch, mit bis zu 64 Inneneinheiten, mit mehreren Umschaltboxen realisiert werden. Dabei kann entweder jeder einzelnen Inneneinheit oder jedem Raum mit mehreren Inneneinheiten oder jeder Gruppe von Räumen mit gleicher Orientierung im Gebäude bzw. gleicher Nutzungsart eine Umschaltbox zugeordnet werden. Im Idealfall würde der Heizbedarf vollständig über die zu kühlenden Bereiche abgedeckt. Betriebszustände, bei denen mehr Heizenergie gefordert wird, als Abwärme im Gebäude verfügbar ist (wie im Winter bei tiefen Außentemperaturen) oder bei denen viele Räume individuell gekühlt werden sollen und kaum oder gar keine Heizenergie gefordert wird (wie im Sommerbetrieb), machen den überwiegenden Teil der Betriebszeit einer üblichen Anlage dieses Systems aus. Diese Betriebszustände werden unter Einbezug zweier in der Außeneinheit befindlicher Wärmetauscher abgedeckt. Sie verfügen jeweils über eine eigene Umschaltmöglichkeit zwischen Verflüssigungs- und Verdampfungsbetrieb und zudem über je ein eigenes elektronisches Expansionsventil sowie ein 4-Wege-Ventil. Die Außeneinheit ist somit in der Lage, alle Betriebszustände über das Jahr verteilt mit jeweils angepasster Wärmetauscherleistung zu fahren. Dabei hat die Abwärmenutzung stets die höchste Priorität, d. h. die Wärmetauscher der Außeneinheit werden nur bei Bedarf eingesetzt.

Die installierte Lösung | Von Juni bis November 2008 wurde ein „VRV3 Energy-Rec“-System mit Wärmerückgewinnung und einer Kälteleistung von 135 kW und einer Heizleistung von 150 kW, während laufender Produktion, durch Zeile Kältetechnik installiert. Da die Produktionsbereiche „Kunststoffspritzguss“ und „Spanende Fertigung“ ganzjährig gekühlt werden müssen, wird diese Energie als Heizwärme in den zu beheizenden Betriebsbereichen verwendet. Für die Maschinenkühlung mit Kaltwasser wurden zwei „FXDXQ“-Kits an ein Kaltwassermodul mit Rohrbündelwärmetauscher angeschlossen. Das Wassermodul versorgt mit 20 °C Kaltwasser die spanenden Maschinen, die Kunststoffspritzguss-Maschinen sowie die Kaltwasserumluftkühler der Maschinenhalle. Hier kamen auf Grund der ölhaltigen Atmosphäre spezielle Kaltwasserumluftkühler zum Einsatz. In der Montage sowie Lager, Qualitätsprüfung und Instandhaltung wurden „FXFQ Round Flow“-Umluftkühler verbaut. Vorteile dieser Kassette sind unter anderem ein 360°-Luftauslass sowie ein extrem niedriger Betriebsschallpegel. Um ein Höchstmaß an Komfort in der Bedienung der Anlage zu erreichen, ist diese mit einem LON-Gateway an die Gebäudeleittechnik angebunden.

Fazit | Durch die Umsetzung mit einem „VRV3 Energy-Rec“-System kann nun die ganzjährig benötigte Kälteleistung in den Abteilungen „Spanende Fertigung“ und „Kunststoffspritzerei“ von maximal 106 kW im Gebäude „verschoben“ und zum Heizen im Winter verwendet werden. Das spart nicht nur Energiekosten, sondern reduziert auch die CO2-Emission.