Milchkühlung

Das 1 x 1 der Kältetechnik (Teil 4)

Die Verfügbarkeit von Milch ist für uns Europäer zur Selbstverständlichkeit geworden. Es gibt sie überall und sie wird in großen Mengen konsumiert. Tatsächlich ist es aber gar nicht so einfach, dieses Produkt in perfekter Qualität bis zum Konsumenten zu bringen. Aus diesem Grund beschäftigen wir uns heute mit Milchkühlung – speziell mit Milchkühltanks, der ersten Stufe der Kühlkette für Frischmilch. Diese Serie basiert auf den kostenfreien eLearning-Modulen von Danfoss, die für das interaktive Selbststudium mittels PC konzipiert sind. Die eLearning-Module bieten jeder Zielgruppe, vom Anfänger bis zum Kälteexperten, ein adäquates Angebot (www.learning.danfoss.de).

Milchkühltank

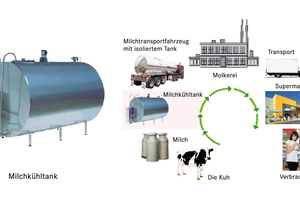

Um die Qualität und den sicheren Verzehr von Milch und Milchprodukten zu gewährleisten, muss das Bakterienwachstum auf ein absolutes Minimum begrenzt werden. Das effektivste und praktischste Verfahren zum Erreichen dieses Ziels besteht darin, die (nicht pasteurisierte) Rohmilch sofort nach dem Melken zu kühlen und dann auf einer Temperatur zwischen 4 und 6 °C zu halten. Dies ist der Zweck eines Milchkühltanks. Bei einem Milchkühltank handelt es sich um einen großen Sammelbehälter, der in Milchviehbetrieben verwendet wird, um die Milch zu kühlen und bei einer bestimmten Kühltemperatur zu lagern, bis sie von einem Milchtransportfahrzeug abgeholt wird. In der Regel bestehen Milchkühltanks aus Edelstahl und stellen die Qualität der Rohmilch sicher, solange sie im Milchviehbetrieb gelagert wird. Nach jeder Milchabholung müssen die Milchkühltanks gereinigt werden. Für die weiteren Schritte des Produkts bis zum Verbraucher sollte die Kühlkette nicht unterbrochen werden. Die Kühlkette ist eine lückenlose temperaturüberwachte Lieferkette zur Lagerung und Verteilung von Lebensmittelprodukten, mit deren Hilfe deren Qualität sichergestellt wird.

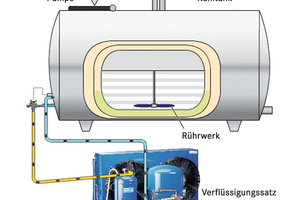

Konstruktion

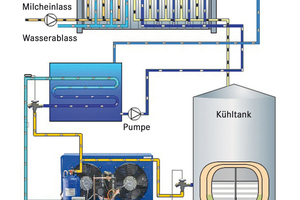

Ein Milchkühltank besteht aus einem inneren und einem äußeren Behälter aus Edelstahl. In dem Zwischenraum zwischen innerem und äußerem Behälter befindet sich die Polyurethan-Hartschaumisolierung. Damit wird der Wärmeeintrag von außen in das abgekühlte Produkt stark reduziert und selbst bei einem Stromausfall in der Art, wie er in Europa vorkommt, erwärmt es sich kaum. Die gängigste Technik zur Kühlung von Milch findet man in Molkereibetrieben in Form von großvolumigen Milchtanks mit direkter Expansion. Es kommen zwar auch andere Techniken wie z.B. Eisbankbehälter zum Einsatz, am effizientesten sind jedoch Direktexpansions-Systeme. Das gängigste Milchkühlsystem ist folgendermaßen aufgebaut. Der Prozess der Milchkühlung findet im Inneren des Tanks statt. Dabei wird der Boden des Tanks als Verdampfer genutzt. Die Wärme der Milch wird durch die Bodenwandung des Tanks auf das Kältemittel übertragen. Das Kältemittel nimmt die Wärme der Milch auf. Normalerweise wird pro Verdampferkreis ein Verflüssigungssatz verwendet. Der luftgekühlte Verflüssiger des Verflüssigungssatzes gibt die Wärme der Milch an die Umgebung ab. Ein Rührwerk hält die Milch ständig in Bewegung. Damit werden gleichmäßige Temperaturen im gesamten Tank erreicht. Das führt zur schnelleren Abkühlung der Milch, als dies bei Temperaturschichtung im Tank der Fall wäre. Ein weiterer Grund für ein Rührwerk besteht darin, dass die Milch nicht am Boden des Tanks gefriert.

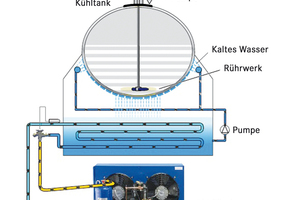

Varianten

Eine weitere Variante neben der Direktexpansion ist die Kühlung mittels Eisbank. Hierbei handelt es sich um ein indirektes Kühlsystem. Im unteren Bereich des Milchkühltanks befindet sich ein separater Behälter, der direkten Kontakt zum unteren Teil des eigentlichen Milchtanks hat. Der Verdampfer befindet sich in diesem mit Wasser und Eis gefüllten Behälter. An den Verdampferrohren bildet sich Eis. Das im Behälter an die untere Außenwandung des Milchtanks versprühte kalte Wasser nimmt die Wärme der Milch auf. Darauf läuft das von der Wärme der Milch erwärmte Wasser wieder zurück in den Behälter, wo es wiederum gekühlt wird.

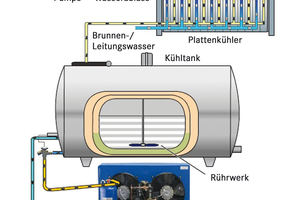

Eine weitere Variante ist das Vorkühlsystem. Diese Systeme zeichnen sich durch einen vorgeschalteten Kühler aus. Die nachgeschaltete finale Kühlung erfolgt durch ein Direktkühlsystem, wie bereits beschrieben. Beim Vorkühler handelt es sich um einen mit Brunnen- oder Leitungswasser gekühlten Wärmeübertrager, der die Milch schon etwas abkühlt, bevor sie in den Tank gelangt. Derartige Systeme eignen sich besonders gut zur Wärmerückgewinnung. Die Milch wird durch die Sekundärseite des Wärmeübertragers gepumpt. Auf der Primärseite des Wärmeübertragers wird Brunnen- oder Leitungswasser zugeführt, das die Temperatur der Milch etwas absenkt. Der besondere Vorteil diese Systems ist die geringere benötigte Kälteleistung für das nachgeschaltete Direktkühlsystem. Außerdem werden Energieeinsparungen bei der Erzeugung von Warmwasser z.B. für Reinigungszwecke erzielt.

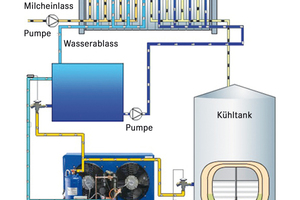

Eine andere Variante, die Sofortkühlung von 35 auf 4 °C, wird technisch folgendermaßen gelöst. Die Milch wird – wie beim Vorkühlsystem – durch die Sekundärseite des Wärmeübertragers gepumpt. Auf der anderen Seite des z.B. Plattenwärmeübertragers wird gekühltes Wasser zugeführt. Das somit erwärmte Wasser wird danach wieder durch den Verflüssigungssatz abgekühlt. Im Anschluss an den Plattenwärmeübertrager gelangt die Milch in den Milchkühltank, der durch Direktexpansion gekühlt wird. Man könnte diese Variante auch eine Kombination aus Kaltwassersatz und Direktkühlsystem, bei dem sich die beiden Systeme einen Verflüssigungssatz teilen, nennen. Sofortkühlsysteme werden meistens auf Bauernhöfen eingesetzt, wo nach dem Melken kurzzeitig große Milchmengen gesammelt und schnell abgekühlt werden müssen.

Eine der komplexesten Varianten, die die Milchtankkühlung zu bieten hat, ist der zweistufige Kühlprozess. Derartige Milchkühlsysteme enthalten einen Zwei-Kreis-Wärmeübertrager, der Sofort- und Vorkühlung kombiniert. In der Regel wird Brunnen-/Leitungswasser für die Kühlung während der ersten Stufe verwendet. Das (warme) Wasser kann anschließend zur Reinigung und für sonstige Zwecke verwendet werden. In der zweiten Stufe wird gekühltes (Kaltwassersatz-) Wasser benutzt, um die Milch vor der Einleitung in den Tank weiter abzukühlen auf die endgültige Lagertemperatur zu bringen. Dennoch wird auf die Direktexpansion im Tank selbst als „letzte Bastion“ und zur Beibehaltung der Produkttemperatur, nicht verzichtet. In der Praxis wird bei Milchkühltanks – zumindest ab einer gewissen Größe – immer darauf geachtet, dass möglichst eine Wärmerückgewinnung realisiert ist. Dies hat nicht zuletzt mit der üblichen Praxis der Kreditvergabe in diesem Bereich und dem Bestreben energieeffiziente Anlagen zu bauen, zu tun.

Anwendung

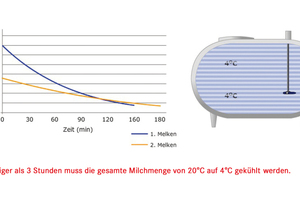

Der Anwendungsschwerpunkt von Milchtankkühlung ist naturgemäß rund um die Milchviehhaltung zu finden. Die Milchkühltanks kommen auf Bauernhöfen zum Einsatz, um die Milch auf 4 °C zu kühlen, bis sie abgeholt und zu den Molkereien transportiert wird. Um die landesspezifischen Qualitäts- und Hygienevorschriften einzuhalten, muss nach ISO 5708 die Milch innerhalb einer bestimmten Zeit auf 4 °C gekühlt werden. Die Verordnung (EG) Nr. 853/2004 schreibt hier nur 8 °C bei täglichem und 6 °C bei zweitäglichem Abtransport der Milch vor. Um allen diesen Vorgaben zu entsprechen, sollten die 4 °C angestrebt werden. Das hat sich in der Praxis auch so eingebürgert. Zur Beschleunigung des Kühlprozesses und zur Homogenisierung der Milch ist der Tank mit einem Rührwerk ausgestattet. Bei der Dimensionierung der Milchkühltanks hinsichtlich Volumen und Kälteleistung sind auch die Anzahl der Melkvorgänge bis zum letztendlichen Abtransport zu berücksichtigen. Als Beispiel nehmen wir einen Milchkühltank für die Milch aus zwei Melkvorgängen bei täglicher Abholung der Milch. Er sollte in der Lage sein, die Milch im Anschluss an jedes Melken (d. h. eine Menge, die der Hälfte des Gesamtvolumens des Tanks entspricht) in weniger als drei Stunden abzukühlen und diese Temperatur dann zu halten. Normalerweise wird nur morgens und abends gemolken. Ein Tank für vier Melkvorgänge wird verwendet, wenn die Milch alle zwei Tage abgeholt wird und die Milchmenge bei jedem Melken einem Viertel des Gesamtvolumens des Tanks entspricht.

Vorgaben

Allgemein kann man zur Milchkühlung folgendes sagen. Die internationale Norm ISO 5708 mit ihren jeweiligen Klassen ist schwerpunktmäßig zu beachten. Zusätzlich ist die DIN EN ISO 13 732 anzuwenden. Dem Landwirt in Deutschland ist aber meist die Hygieneverordnung (EG) Nr. 853/2004 eher geläufig. Die Kältemittel, die für Milchkühlung eingesetzt werden, sind die Standardkältemittel R134a, R407C, R404A und R507. Dabei sollte R134a für diese Anwendung favorisiert werden, da dieses Kältemittel sowohl energetisch als auch nach Umweltgesichtspunkten (Stichwort „Treibhauseffekt“) klar die beste Lösung darstellt. Der Produkttemperaturbereich der Milch muss in der Spanne zwischen 4 bis 6 °C gehalten werden. Die resultierende Verdampfungstemperatur ist damit -6 bis -1 °C. Bei schlecht konzipierten bzw. älteren Anlagen kann die Verdampfung auch tiefer liegen. Die tatsächlich erreichbare Verdampfungstemperatur bei Einhaltung der Produkttemperatur ist im Allgemeinen beim Einsatz eines elektronischen Expansionsventils, welches nach der Überhitzung regelt, etwas höher als mit einem thermostatischen Expansionsventil. Höhere Verdampfung ist gleichbedeutend mit Stromkosteneinsparungen. Damit sollte der Auswahl des Einspritzsystems gesteigerte Aufmerksamkeit gewidmet werden.

Ausstattung

Die Standardausstattung eines Milchkühltanks beinhaltet in der Regel auch einen luftgekühlten Verflüssigungssatz. Mit einer intelligenten Lüfterdrehzahlregelung und der damit einhergehenden Regelung des Verflüssigungsdrucks können auch hier Energieeinsparungen erzielt werden. Beim Verflüssigungsdruck sollten möglichst niedrige, bei den momentanen Umgebungstemperaturen aber realistische, Sollwerte gefahren werden. Die Umgebungstemperatur für die Auslegung beträgt 32 bis 38 °C. Damit ergäben sich maximal Verflüssigungstemperaturen von 45 bis 55 °C – je nach Verflüssigergröße auf dem Verflüssigungssatz. In der meisten Zeit des Jahres sollten die Verflüssigungstemperaturen aber niedriger gefahren werden, um Energie zu sparen. Ist eine Wärmerückgewinnung angeschlossen, darf diese nicht dazu führen, dass im gesamten Jahresverlauf ständig zu hohe Verflüssigungstemperaturen gefahren werden, nur um genug warmes Wasser zu erzeugen. Das würde die Stromkosten der Kälteanlage in die Höhe treiben. Das ist der Grund dafür, dass in unseren Fallbeispielen die warme Milch selbst maßgeblich für die Wärmerückgewinnung verantwortlich ist und nicht die Verflüssigerseite der Kälteanlage. In den Fällen, in denen tatsächlich die Verflüssigerseite der Kälteanlage für die Wärmerückgewinnung genutzt wird (z.B. weil man höhere Temperaturen wünscht), sollte daher klar die Kälteanlage Priorität haben und hohe Verflüssigungen nur dann genutzt werden, wenn sie sowieso unvermeidlich sind (z.B. im Sommer). Ansonsten müssen die Enthitzungswärme und die normale Verflüssigungstemperatur der Wärmerückgewinnung genügen.

„Gut isoliert ist halb gekühlt“ war vor langer Zeit einmal ein Slogan in der Kältetechnik. Dies gilt natürlich heute noch. Daher besteht die Isolierung der Milchkühltanks meist aus PUR-Schaum von 50 bis 70 mm Dicke. Mit dieser Isolierung kann die zu schnelle Erwärmung der Milch aufgrund des Wärmedurchgangs durch die Tankwandungen sehr gut verhindert werden. Hinsichtlich der anzuwendenden gesetzlichen Vorschriften und Maßgaben ist folgendes zu sagen. Die internationale Norm ISO 5708 für Milchkühltanks ist 1983 in Kraft getreten. Sie enthält streng definierte Fertigungskriterien, Betriebseigenschaften sowie Leistungsstufen für Milchkühltanks. Die DIN EN ISO 13 732 und die Verordnung (EG) Nr. 853/2004 sind außerdem einzuhalten.