CO2 und Ammoniak in Industriekälteanlagen

Herausforderungen, Tipps und Lösungen für die Pumpenwahl

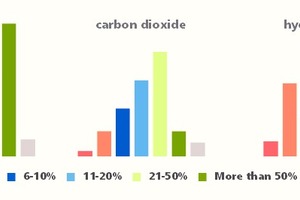

Beim Gundelfinger Pumpenhersteller Hermetic sieht man den vor dem Hintergrund der neuen F-Gas-Verordnung prognostizierten Trend (Abb. 1) zur Verwendung von Ammoniak und CO2 in Großkälteanlagen bestätigt. Diese Kältemittel haben kein bzw. ein sehr geringes Treibhauspotenzial und sind beim Entweichen geringer Mengen nicht umweltschädlich. Allerdings bringen Ammoniak und CO2 auch Gefahren für den Menschen mit sich. Der Beitrag erläutert die damit verbundenen technischen Herausforderungen für die Kältemittelpumpen und gibt Tipps für die Pumpenwahl.

Ammoniak als Kältemittel zeichnet sich neben der Umweltverträglichkeit durch eine hohe Wirtschaftlichkeit aus. Grund sind seine guten thermodynamischen Eigenschaften. Hauptnachteil: Ammoniak hat einen stechenden Geruch und ist giftig für den Menschen. Das Einatmen von Ammoniak als hochkonzentriertes Gas kann tödlich wirken. Aus diesem Grund stellt der Einsatz von Ammoniak höchste Anforderungen an die Sicherheit und Dichtigkeit von Anlage und Komponenten. CO2 ist beim Austreten in sehr großen Mengen ebenfalls gefährlich. Die Hauptschwierigkeit bei CO2 als Kältemittel liegt in den höheren Betriebsdrücken. Die Notwendigkeit dickerer Rohrleitungen und druckverträglicherer Komponenten erhöhen den Material- und Konstruktionsaufwand. Aufgrund der geringen Viskosität ist in einem CO2-System zwar vergleichsweise wenig Pumparbeit zu leisten, höhere Anforderungen werden jedoch an die Schmierung / Verschleißbeständigkeit der Komponenten gestellt. Darüber erfordert moderne Pumpentechnologie die Betrachtung von Lebenszykluskosten und die Sicherstellung einer hohen Energieeffizienz.

Industriekälteanlagen

Für Industriekälteanlagen werden heute bevorzugt Systeme verwendet, bei denen das Kältemittel auf der Niederdruckseite umgewälzt wird. Diese Systeme besitzen einen primären und einen sekundären Kühlkreislauf, in denen eine höhere Menge an Kältemittel umgewälzt wird, als im Verdampfer unter Wärmeaufnahme verdampft. Dies ist relevant für die Pumpenauslegung.

Kreiselpumpen bevorzugte

Pumpenart

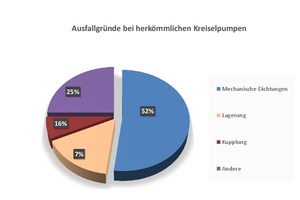

Als Kältemittelpumpen werden bevorzugt Kreiselpumpen (Zentrifugalpumpen) eingesetzt. Vorteile sind der einfache Aufbau, eine lange Lebensdauer, die geringe Verschleißanfälligkeit und geringe Wartungskosten. Bei einer konventionellen Kreiselpumpe wird die Flüssigkeit im Laufrad durch die Zentrifugalkraft nach außen geschleudert. Die mechanische Kraft der Antriebswelle wird als Geschwindigkeit auf die Flüssigkeit übertragen. Im darauffolgenden Gehäuse oder dem Leitapparat wird diese Flüssigkeitsgeschwindigkeit in Druck verwandelt. So entsteht ein pulsationsfreier Förderstrom. Am Laufradeintritt entsteht dadurch ein Unterdruck. Flüssigkeit strömt kontinuierlich nach. Schwachstelle dieses Antriebes ist der Austritt der Welle aus dem Gehäuse, der durch eine Dichtung abgedichtet werden muss. Die dazu verwendeten Stopfbuchsen oder Gleitringdichtungen können bei niedrigen Temperaturen einfrieren und beim Anfahren der Pumpe zerbrechen. Auch Radial- und Axiallager sind konstruktionsbedingt verschleißanfällig. Fehleranalysen zeigen: Über 50 % der Pumpenausfälle werden durch Leckage an Gleitringdichtung/Stopfbuchse und 16 % durch Ausfälle von Kugellagern verursacht (Abb. 2). Zur Vermeidung dieser Ausfallgründe eignen sich hauptsächlich hermetisch dichte Spaltrohrmotorpumpen.

Hermetische Kreiselpumpen

Aufgrund der hohen Anforderungen an die Dichtigkeit empfiehlt sich für Ammoniak und CO2-Anlagen der Einsatz hermetischer Kreiselpumpen. Als Antriebssysteme stehen Magnetkupplung und Spaltrohrmotor zur Verfügung.

Spaltrohrmotor

Bei der Spaltrohrmotorpumpe sind Hydraulik und Antriebsmotor in einer Einheit integriert. Da es bei diesem Konstruktionsprinzip keine nach außen drehenden Teile gibt, sind auch keine Wellenabdichtungen notwendig. Im Motorspalt zwischen trockenem Motor (Stator) und dem mit Fördermedium gefüllten Rotor ist das feststehende, statische Spaltrohr. Es besteht aus Edelstahl oder Hastelloy und dichtet das Pumpenaggregat nach außen hermetisch ab. Das Laufrad ist direkt auf der Motorwelle verschraubt. Der gesamte Pumpenraum und die Gleitlagerung sind mit der zu fördernden Flüssigkeit gefüllt, die als Schmiermittel dient. Zum Antrieb wird ein normaler Drehstrommotor verwendet. Durch die zusammengefügte Einheit von Pumpe und Motor entfällt das Ausrichten der Wellen. Da nur statische Dichtungen verwendet werden, ist mit diesem Konstruktionsprinzip ein absolut leckagefreier Betrieb möglich.

Magnetkupplung

Bei Kreiselpumpen mit Magnetkupplung werden Permanentmagneten als koaxiale Zentralkupplung angeordnet und von einem normalen Drehstrommotor angetrieben. Ein feststehender Spalttopf zwischen äußerem und innerem Magnetträger sorgt für die Abdichtung nach außen. Die Gleitlager befinden sich in der Flüssigkeit des Pumpenteils. Nachteil bei diesem Konstruktionsprinzip: Bei Kälte besteht die Gefahr von gefrierendem Kondenswasser während des Betriebs, zweifellos aber beim Stillstand der Pumpe. Dies ist nur mit einem hohen technischen Aufwand wie beispielsweise durch eine permanente Spülung des Antriebs mit Stickstoff vermeidbar. Eine weitere große Fehlerquelle: Die Kupplung ist konstruktiv aufwändig, verlängert das System und birgt die Gefahr von Achsverschiebungen, Vibrationen sowie Leckage an den Schnittstellen Motor-Kupplung und Kupplung-Pumpe. Dies begünstigt Verschleiß und ist schlecht für den Wirkungsgrad.

Zehn Tipps zur Pumpenauswahl und -auslegung beim Einsatz von Ammoniak und CO2 in der Kälteindustrie

1. Dichtigkeit der Pumpe

Die toxische Wirkung von Ammoniak erfordert höchste Sicherheitsstandards. Aber auch bei CO2 soll ein Gasaustritt möglichst vermieden werden. Spaltrohrmotorpumpen bieten hier die beste Lösung, denn Motor und Hydraulik sind als Einheit im Pumpengehäuse untergebracht und bilden ein hermetisch dichtes System.

2. Investitions- und Lebenszykluskosten

Konventionelle Pumpen haben sich im Bereich der Fördermedien Ammoniak und CO2 nicht durchgesetzt. Spaltrohrmotorpumpen zeigen statistisch erwiesen die besten MTBF-Werte (Mean Time Between Failure) verglichen mit anderen Pumpentechnologien. Dank des geringen Wartungsaufwands und deutlich längeren Standzeiten sind die Lebenszykluskosten von Spaltrohrmotorpumpen auf lange Sicht geringer im Vergleich zu anderen Pumpentypen.

3. Technische Auslegung der Pumpe

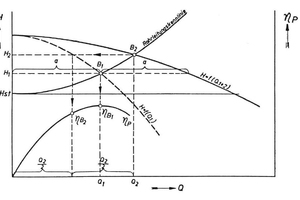

Der wichtigste Faktor bei der technischen Pumpenauslegung ist die Auslegung des Betriebspunktes (B) auf Basis der Anlagen-Kennlinie und der Q-H-Kennlinie (Förderstrom und Förderhöhe) der betreffenden Pumpe (Abb. 3). Der Betriebspunkt sollte möglichst im Punkt des besten Wirkungsgrades liegt. Zudem bedarf es einer Reserve bei der Auslegung des Antriebsmotors, so dass Motorüberlastungen bei schwankenden Förderhöhen vermieden werden. Bei einer Motorleistung bis 7,5 kW entspricht dies einer Reserve von ca. 20 %. Hermetic bietet zur Pumpenauslegung ein Online-Expertentool. Es ermöglicht Anlagenplanern und Betreibern die Pumpenkonfiguration mit wenigen Klicks. Die browserbasierte Software ist einfach zu bedienen. Basierend auf der Eingabe der Kälteleistung, dem Umwälzfaktor und dem verwendeten Medium erlaubt sie zudem eine Echtzeitsimulation der Pumpenauslegung und damit die Optimierung der Auslegungsparameter.

4. Verbesserung des NPSH-Wertes

Bei der Auslegung einer Anlage muss ein kavitationsfreier Betrieb vorgesehen werden. Dies wird erreicht, wenn der NPSH-Wert der Anlage größer ist als der NPSH-Wert der Pumpe (NPSH = Net Positive Suction Head, Zulaufdruck). Soweit wirtschaftlich vertretbar, sollte NPSHA möglichst groß gewählt werden – bei einem gängigen Sicherheitszuschlag von 0,5 m – um mögliche Schäden an der Pumpe zu vermeiden. Zur Verbesserung des NPSHR kann ein Inducer (Vorsatzläufer) unmittelbar vor das erste Laufrad angebracht werden. Dieser bewirkt einen zusätzlichen Vordruck im Laufradeintritt und einen Gleichdrall der Flüssigkeit zur Laufradschaufel. Eingesetzt wird er auch prophylaktisch, wenn die Widerstände und der Zulauf der Anlage nicht genau ermittelt werden können. Bei Gasanteilen bis 7 % in der Flüssigkeit kann der Inducer die Kavitation zuverlässig vermeiden. Bei optimaler Auslegung des Inducers können die NPSH-Werte der Pumpe nahezu halbiert werden.

5. Regelung der Fördermenge

Zur automatischen Absicherung der Pumpe und für einen störungsfreien, kavitationsfreien Betrieb empfiehlt Hermetic auch beim Einsatz von CO2 und Ammoniak den Einbau von Regelorganen. Mit Hilfe einer Wärmebilanzrechnung und Prüfung der Lagertragfähigkeit lassen sich minimale und maximale Fördermengengrenzen (Qmin und Qmax) zuverlässig berechnen. Für die Einhaltung der Qmin-Menge kann eine einfache Qmin-Blende eingesetzt werden.

Für die maximale Fördermenge bieten sich drei Alternativen an: eine berechnete Qmax-Blende, ein Mengenbegrenzungsventil (MBV) oder ein Frequenzumrichter mit ∆p-Messung. Die Qmax-Blende (Lochblende) wird in der Druckleitung verbaut. Sie sichert den Förderstrom bei der Erstbefüllung der Anlage oder beim gleichzeitigen Öffnen von mehreren Verbrauchern ab. Vorteil der Qmax-Blende ist die einfache und kostengünstige Bauweise, Nachteil ist der starke Drosseleffekt und die dadurch früh abfallende Kennlinie (Q-H). Der Vorteil des MBV liegt in einer später abfallenden Kennlinie (Q-H), da die Drosselung erst nahe der Maximalmenge erfolgt. Die Durchflussmenge wird durch speziell geformte Öffnungen in einem unter Federspannung stehenden beweglichen Kolben geregelt. Das MBV wird auf den Pumpendruckstutzen montiert.

Die Verwendung eines Frequenzumrichters mit ∆p-Messung (Saug- und Druckseite der Pumpe) erlaubt eine Regelung bei unterschiedlichen Betriebspunkten. Die Pumpenleistung kann genau an die geforderte Kälteleistung der Anlage angepasst werden. Dadurch können bis zu 70 % Energieleistung gegenüber einem 50-Hz-Netz-Betrieb eingespart werden, was sich insbesondere bei Dauerbetrieb und Langzeiteinsatz rechnet.

6. Lieferzeit

Ob Neuprojekt oder Sicherung des Betriebs bei einem Pumpenausfall – auch die Lieferzeit ist angesichts der Marktdynamik in der Kälteindustrie ein ausschlaggebendes Kaufkriterium. Hermetic Pumpen hat dies durch ein Baukastenprinzip gelöst, welches es ermöglicht, dass Standardpumpen innerhalb von wenigen Wochen und im Notfall sogar umgehend geliefert werden. Das modulare Konzept ermöglicht eine kurzfristige Anpassung bei kleineren und größeren Änderungswünschen.

7. Wirkungsgrad

Unabhängig vom eingesetzten Kältemittel ist der Wirkungsgrad der Gesamtanlage und der Zusammenhang mit der verwendeten Pumpe derzeit ein heiß diskutiertes Thema – obgleich die Pumpe nur einen marginalen Teil einer Kälteanlage darstellt. Bei der richtigen Pumpenauslegung sind mögliche Einflüsse auf den Wirkungsgrad daher zu vernachlässigen. Die größten Energieeinsparungspotentiale einer Anlage liegen dagegen beispielsweise bei der Vermeidung von Ablagerungen in engen Rohrleitungen, der Vermeidung ungünstiger Leitungsführungen oder bei den Kompressoren. Um dennoch den Betriebspunkt der Anlage und der Pumpe mit dem besten Wirkungsgrad zu erreichen, können Anpassungen am Laufrad der Pumpe vorgenommen werden.

8. Einstufige vs. mehrstufige Pumpe

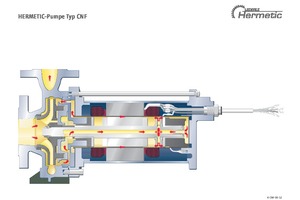

Je nach Anforderungen des Gesamtsystems können bei Ammoniak und CO2 unterschiedliche Ausführungen einer Pumpe eingesetzt werden. Einstufige Pumpen besitzen im Gegensatz zu mehrstufigen nur ein Laufrad. Sie werden hauptsächlich dann eingesetzt, wenn große Fördermengen bei geringen Förderdrücken benötigt werden. Dank des integrierten Hilfslaufrades ist die einstufige „CNF“-Baureihe von Hermetic (Abb. 4) zudem für Flüssigkeiten mit steilem Temperatur-Druckverhalten geeignet.

Dagegen besitzen mehrstufige Ausführungen durch den internen Druckaufbau einen großen Vorteil, wenn eine geringe Fördermenge mit hohem Druck gefördert werden muss.

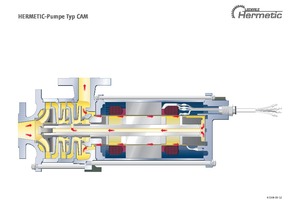

Für CO2-Anlagen bietet Hermetic ein- und mehrstufige Ausführungen an. Steigt die Betriebstemperatur über -10 °C kommt die speziell für CO2-Anwendungen konzipierte mehrstufige „CAMh“ (Abb. 5) zum Einsatz, um den hohen Betriebsdruck des natürlichen Kältemittels zu beherrschen. Die „CAM“/„CAMh“-Baureihen haben zusätzlich einen verbesserten NPSH-Wert durch das vorgesetzte, optimierte Laufrad (siehe auch Punkt 4).

9. Ausrichtung Saug- und Druckstutzen

Die Ausrichtung der Saug- und Druckstutzen ist abhängig von der Verrohrung und den Gegebenheiten der Kälteanlage. Grundsätzlich sind auf dem Markt zwei verschiedene Versionen vorhanden: Saug- und Druckstutzen radial angebracht oder Saugstutzen axial und Druckstutzen radial angebracht. Für höchstmögliche Flexibilität, insbesondere beim Einbau in Kompaktanlagen mit geringen Zulaufhöhen, bietet Hermetic mit der „CAMR“ eine Baureihe, bei der die Saug- und Druckstutzen radial angebracht sind. So kann die Pumpe platzsparend ohne 90 °-Bogen direkt unter dem Behälter hängend befestigt werden. Bei den Baureihen „CAM“/„CAMh“ und „CNF“ ist der Saugstutzen axial und der Druckstutzen radial angebracht.

10. Druckstufe

Während Pumpen für Ammoniak-Anlagen einem Nenndruck von maximal 25 bar gerecht werden müssen, stellt CO2 höhere Anforderungen an die Druckfestigkeit – über die marktübliche Druckstufe von 25 bar hinaus. Zudem gilt es, die niedrige Viskosität von CO2 zu berücksichtigen. Die Konstruktion der Pumpe muss entsprechend der jeweiligen Druckstufe hinsichtlich Materialzusammensetzung, Gehäusewandstärken und Gleitlagerbeschaffenheit angepasst werden.

Die von Hermetic speziell für CO2-Anwendungen entwickelte „CAMh“-Baureihe zeichnet sich durch einen Nenndruck von 52 bar und einen Abpressdruck von 78 bar aus. Die Betriebstemperatur kann dabei zwischen -50 °C und +15 °C liegen. Gefördert werden können Förderströme von 1 m3/h bis 14 m3/h bis zu einer Förderhöhe von 85 m. Speziell auf die CO2-Förderung und niedrige Viskosität ausgelegte hydrodynamische Gleitlager minimieren die Mischreibung, was für hohe Standzeiten und eine absolute Zuverlässigkeit sorgt.

Über Hermetic-Pumpen GmbH

Als weltweit tätiger Anbieter im Bereich Spaltrohrmotorpumpen mit über 280.000 verkauften Pumpen bietet Hermetic ein umfassendes Pumpenportfolio für die industrielle Kältetechnik – ganz gleich, welches Kältemittel zum Einsatz kommt. 24 standardisierte und über 400 vordefinierte Pumpenvarianten sind verfügbar. Dank standardisierter Baugruppen und Komponenten, dem automatisierten Auslegungsprozess und einer schlanken Fertigung erhalten Kunden eine für ihre Anlage optimal konfigurierte Standard-Spaltrohrmotorpumpe innerhalb von wenigen Arbeitstagen. Alle Pumpen erfüllen die firmeneigenen Qualitätsstandards einschließlich des „ZART®“-Prinzips (Zero Axial and Radial Thrust) für einen berührungs- und verschleißfreien Betrieb. Mehr Informationen finden Sie auf der Homepage (www.hermetic-pumpen.com) oder speziell für CO2 unter: www.hermetic-pumpen.com/en/co2