Industrieller Einsatz einer Rotationswärmepumpe

Wärmeströme aus industriellen Prozessen nutzen

Die strenger werdenden Richtlinien hinsichtlich CO2-Emissionen und das Ziel, ein Unternehmen möglichst umweltfreundlich zu betreiben, machen den Einsatz von Wärmepumpen auch in der Industrie immer attraktiver. Als Herausforderung für diese Anlagen ist speziell der Einsatz bei unterschiedlichen und schwankenden Betriebsbedingungen zu nennen. Genau hier liegen die Vorteile einer Rotationswärmepumpe.

Wärmepumpen werden häufig für die Gebäudeheizung verwendet, seit durch größere Heizflächen eine geringere Vorlauftemperatur möglich wurde. In der Industrie wird ebenfalls oft Wärme zum Heizen benötigt, aber anstelle der Raumheizung werden unterschiedliche Prozesse damit betrieben. Bei diesen Prozessen kann oftmals das Temperaturniveau nicht geändert werden. Dieses hohe Temperaturniveau macht es herkömmlichen Wärmepumpen schwer und zum Teil unmöglich diesen Bereich abzudecken. Die von ecop Technologies entwickelte Rotation Heat Pump (RHP) beruht auf einem links laufenden Kreisprozess, der mit einem Joule-Prozess verglichen werden kann. Damit können einerseits Temperaturen bis 150 °C auf der Senkenaustrittsseite geliefert werden. Des weiteren kann ohne Veränderung an der Wärmepumpe, durch die sich kaum verändernden Stoffwerte des Arbeitsgases, sehr gut auf wechselnde Rahmenbedingungen von Senken und Quellentemperatur reagiert werden, ohne dass der COP stark beeinflusst wird. Da es sich in der Praxis bei Quelle und Senke oft um sensible Wärmeströme handelt, besteht mit dem Joule-Prozess die Möglichkeit, sich dem Temperaturverlauf im Wärmeüberträger besser anzupassen – verglichen mit einem Wärmeaustausch, bei dem das Arbeitsmedium einen Phasenwechsel vollzieht. Der Joule-Prozess bietet somit folgende maßgebliche Vorteile:

Hohe Senkenaustrittstemperatur bis 150 °C

Flexibilität des Temperaturniveaus

Höheres nutzbares Ausgangspotential durch gleitende Temperatur bei der Wärmeübertragung

Das Funktionsprinzip wurde bereits in einer anderen Publikation [3] detailliert vorgestellt, findet sich allerdings in einer verkürzten Form in diesem Beitrag wieder.

Da vor allem in der Industrie noch sehr großes Potential hinsichtlich Wärmerückgewinnung und Abwärmenutzung vorhanden ist, werden exemplarisch verschiedene Einbindungsmöglichkeiten einer Rotationswärmepumpe vorgestellt.

Funktionsweise

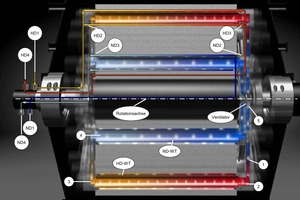

Der Kreisprozess kann, wie bereits erwähnt, mit einem linksläufigen Joule-Prozess, welcher auch als Brayton-Prozess bezeichnet wird, verglichen werden. Anstelle von vier Prozessschritten gibt es bei der RHP fünf Schritte (1-5) welche im Folgenden erklärt werden. Die Anschlüsse und Kreisläufe der Wärmequelle werden mit ND1-ND4 bezeichnet, die der Wärmesenke mit HD1-HD4.

Prozessabschnitte

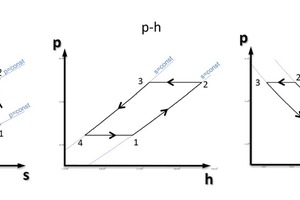

Die einzelnen Schritte des Kreisprozesses werden in Abbildung 1 innerhalb des Rotors sowie in Abbildung 2 in unterschiedlichen Diagrammen dargestellt. Der Prozess besteht vereinfacht durch zwei isobare und zwei isentrope Zustandsänderungen sowie einer kleinen Druckerhöhung, die einen isentropen Wirkungsgrad in der Größenordnung von herkömmlichen Turboverdichtern aufweist. Dieser Prozess kann mit jedem beliebigen Gas als Arbeitsmittel umgesetzt werden. Durch die Einphasigkeit kann, im Gegensatz zum herkömmlichen Zweiphasenprozess, der Joule-Prozess unabhängig vom Arbeitsmedium praktisch in allen Temperatur- und Druckbereichen betrieben werden.

Hauptverdichtung

1 nach 2: In diesem Prozessschritt wird das Arbeitsgas annähernd isentrop (reibungsfrei und adiabat) verdichtet. Durch diese Verdichtung steigen Druck und Temperatur des Arbeitsgases auf ein höheres Niveau (um 30 bis 60 K bei der RHP von ecop). Für diese Verdichtung ist Exergie notwendig, welche über Wellenleistung bewerkstelligt wird. Diese Verdichtungsleistung ist im Vergleich zu einer Kompressionswärmepumpe um den Faktor 5 bis 15 größer als bei herkömmlichen Kompressionswärmepumpen mit gleicher Wärmeabgabe. Es sei an dieser Stelle bereits angemerkt, dass dieser Prozessschritt den größten Teil der Verdichtung ausmacht, aber nicht die gesamte.

Wärmeabgabe

2 nach 3: Durch das nun vorliegende höhere Temperaturniveau kann dem Arbeitsgas Wärmeleistung entzogen werden. Dieser Wärmestrom kann über einen weiteren Medienstrom (im Allgemeinen Wasser), der in den Rotor gebracht wird, direkt genutzt werden (HD1, HD4, siehe Abbildung 1). Durch das Entziehen von Wärmeleistung (HD2, HD3) kühlt sich das Arbeitsgas (15 bis 40 K bei der RHP) ab.

Hauptexpansion

3 nach 4: In diesem Schritt expandiert das Arbeitsgas auf ein niedriges Temperaturniveau und gibt dabei Wellenleistung ab. Die Temperatur, um die sich das Arbeitsgas abkühlt, ist annähernd gleich groß wie die Erhöhung durch die Verdichtung. Abweichungen ergeben sich nur durch unterschiedliche spezifische Wärmekapazitäten bei unterschiedlichen Temperaturen, da das Arbeitsgas nicht als ideal angenommen wird. (Die Druckdifferenz durch die Divergenz der Isobaren sowie die Deckung der Rohrreibungsverluste aufgrund der Zirkulation wird in Schritt 5 erzeugt).

Wärmezufuhr

4 nach 5: In diesem Schritt wird dem Arbeitsgas Wärme zugefügt. Diese Wärmeleistung muss von einer Wärmequelle wie bei anderen Wärmepumpen vorhanden sein. Analog zu Punkt „Wärmeabgabe“ wird der Medienstrom in den Rotor geführt (ND1, ND4), im Gegensatz aber Wärme auf das Arbeitsgas übertragen (ND2, ND3, siehe Abbildung 1).

Nebenverdichtung

5 nach 1: Hauptsächlich durch die Divergenz der Isobaren und zu einem kleinen Teil durch die Reibungsverluste (Druckverluste) muss in diesem Schritt dem Arbeitsmittel durch eine weitere Verdichtung Leistung in Form von Verdichterleistung zugefügt werden. Die Temperaturerhöhung durch diese Verdichtung ist in etwa um den Faktor 10 geringer als bei der Hauptverdichtung von 1 nach 2.

Divergenz der Isobaren

Die Divergenz der Isobaren hat zur Folge, dass ein Gas bei gleichem Ausgangsdruck auf den gleichen Enddruck expandiert, bei einer höheren Starttemperatur mehr Energie freisetzt als ein Gas bei einer niedrigeren Starttemperatur. Dies ist eine physikalische Eigenschaft, die bei allen Gasen auftritt und sich auch in dem Carnotwirkungsgrad widerspiegelt.

Vorteile der RHP

Die Vorteile, die sich durch den Joule-Prozess als Wärmepumpenprozess ergeben, wurden anfangs bereits angeschnitten und an dieser Stelle genauer erläutert.

Hohe Senkenaustrittstemperaturen bis zu 150 °C

Da sich die Stoffwerte des Arbeitsgases im Anwendungsbereich kaum ändern, gehen von Quellen- und Senkentemperatur kaum Grenzen für den Wärmepumpenprozess aus. Da auch die Hauptverdichtung sowie die Nebenverdichtung schmierungsfrei erfolgen, kommt vom Schmiermittel ebenfalls keine Beschränkung.

Flexibilität des Temperaturniveaus

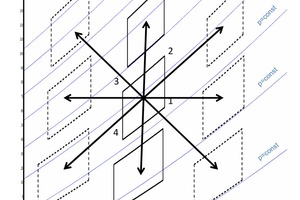

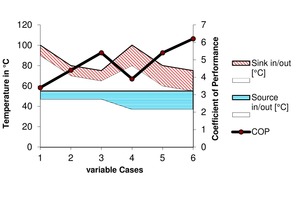

Dieser Vorteil geht mit dem oben erwähnten Vorteil einher. Durch die sich kaum ändernden Stoffwerte des Arbeitsgases kann sich, bei einem gekoppelten Temperaturniveau von Quelle und Senke, das Temperaturniveau im Betrieb innerhalb der durch die Maschine vorgegebenen Grenzen ändern. Der Prozess funktioniert ohne Änderungen an der Maschine zwischen -20 °C und 150 °C und darüber hinaus mit kaum ändernden COP, Abbildung 3.

Höheres nutzbares Potential durch gleitende Temperatur bei der Wärmeübertragung

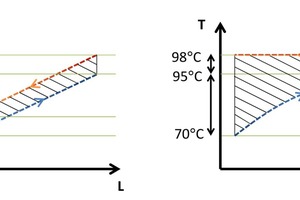

Der dritte Vorteil liegt der Tatsache zugrunde, dass die Wärmeübertragung unter gleitender Temperaturänderung erfolgt. Häufig ist in den Prozessen ein Medium eingesetzt (wie z.B. Wasser), welches bei Wärmezu- bzw. -abfuhr eine Temperaturänderung erfährt. Bei gleichen Wärmekapazitätsströmen beider Medien bleibt die Temperaturdifferenz über die Länge des Wärmeüberträgers gleich. Dies führt zu geringeren Exergieverlusten und erhöht somit das Potenzial des zu erreichenden COP.

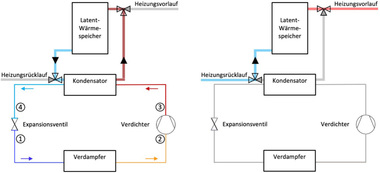

In der Abbildung 4 ist die Temperatur über der Wärmeüberträgerlänge aufgetragen, bei dem die zwei Medien im Gegenstromprinzip durchströmen. Bei Medium 1 (rote Linie) handelt es sich um das Arbeitsgas, welches Wärme an die Wärmesenke (blaue Linie) überträgt. Wird der Massenstrom von Medium 1 erhöht, flacht sich die Kurve ab. Bei einem unendlich großen Massenstrom von Medium 1 würde die rote Linie horizontal verlaufen, wie in der rechten Seite von Abbildung 4 dargestellt. Dieser Verlauf stellt sich auch ein, wenn es sich um einen Zweiphasenprozess handelt, bei dem das Kältemittel beim Wärmeaustausch mit der Quelle kondensiert. Der Vollständigkeit sei erwähnt, dass in einem solchen Fall die Austrittstemperatur der Senke ebenfalls leicht erhöht wird, weil die Temperaturdifferenz zwischen den zwei Medien größer werden würde. Auf jeden Fall nimmt die Fläche zwischen den zwei Temperturverläufen zu, welche den Exergieverlust im Wärmeüberträger spiegelt. Der Exergieverlust schlägt sich zwangsläufig auf das Potential des maximal zu erreichenden COP nieder.

Um einen Kreisprozess zu optimieren, ist eine Möglichkeit, die auftretenden Exergieverluste der einzelnen Schritte zu betrachten. Der Exergieverlust eines Wärmestromes lässt sich durch (Gleichung 1) Ėv= Ėv1+ Ėv2

errechnen. Die einzelnen Summanden können nach Gleichung 2 berechnet werden.

Exergieänderung Medium rot (Q1< 0, Ėv1+ > 0)

TU TU

Ėv1= (1– __ ). Q = (1–____) . Q1

Tm T11+T12

Exergieänderung von Medium blau gilt analog dazu (Q2>0, Ėv2>0). Weiterhin muss für ein adiabates System bei der Wärmeübertragung Gleichung 3

Q1= Q2 gelten, sofern keine chemischen Prozesse ablaufen.

Ėv... Exergieänderung der Wärmeübertragung (Ėv>0 weil T11+T12>T21+T22)

Tu... Umgebungstemperatur (oft mit 293,15K=20°C festgelegt)

Txy... x steht für das Medium (1 ist das rote

Medium im Diagramm, 2 das blaue)

y steht für den Ein(1) bzw. Austritt(2)

des Mediums

Diese Gleichungen zeigen, dass der gesamte Exergieverlust eines Wärmeüberträgers geringer wird, wenn die Temperaturverläufe der beiden Medien möglichst nah beieinander liegen, bzw. die Fläche zwischen den zwei Linien möglichst klein ist. Dies lässt sich bewerkstelligen, wenn der gleitende Temperaturverlauf eines Mediums auch im Arbeitsmittel realisiert wird. Vor allem durch diesen Effekt erreicht die RHP – welche einen Joule-Prozess umsetzt (Abbildung 2) – im Vergleich zu einem Zweiphasenprozess bei derartigen Anwendungen real einen 100 % höheren COP.

Vergleich Joule- und NH3-Prozess

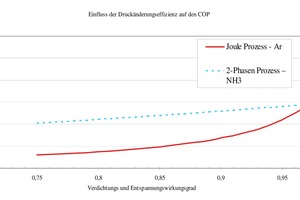

Um einen Joule-Prozess wirtschaftlich umzusetzen, ist eine sehr reibungsarme Verdichtung sowie Expansion notwendig. Diese effiziente Druckänderung der RHP wurden bereits mit über 99 % in funktionsfähigen Maschinen gemessen [2]. Welchen Einfluss der isentrope Wirkungsgrad auf den COP hat, wird in Abbildung 5 dargestellt. Diesem Diagramm liegt jeweils eine Quelle von 65 °C auf 43 °C und einer Senke von 70 °C auf 95 °C zu Grunde. Die Temperaturdifferenz in den Wärmeüberträgern wurde mit 3 K gewählt, bzw. beim NH3-Prozess mit 3 K Differenz beim Pinch Point. Die gesamte Erstellung der Daten berücksichtigt lediglich den thermodynamischen Kreisprozess mit den Stoffdaten aus [1]. Der Verlauf wurde bei weniger als 75 % isentropen Wirkungsgrad abgeschnitten, weil ansonsten die Verluste beim Joule-Prozess die Wärmeleistung in der Senke übersteigen würde. Erst ab einem isentropen Wirkungsgrad von über 97 % stellt sich ein höherer COP gegenüber dem Zweiphasenprozess ein.

Verdichtung durch Rotation

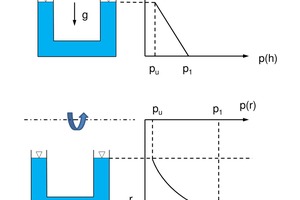

Bei herkömmlichen Radial- oder Axialverdichtern wird das Gas auf eine hohe Geschwindigkeit gebracht und im Anschluss die Geschwindigkeit in Druck umgewandelt. Diese hohe Geschwindigkeit führt zu hohen Reibungsverlusten, weshalb üblicherweise Wirkungsgrade von ca. 80 % realisiert werden können. Das zirkulierende Arbeitsgas hat absolut gesehen ebenfalls sehr hohe Geschwindigkeiten, da aber alle Rohrleitungen mit dem Arbeitsgas mitrotieren, sind die relativen Geschwindigkeiten relativ gering und führen somit nur zu geringen Druckverlusten. Die Hauptverdichtung erfolgt durch die Zentrifugalkraft, welche im Folgenden zur Vereinfachung mit Wasser (inkompressibel) betrachtet wird. Für den ersten Schritt erfolgt die Analogie zu einem hydrostatischen Druckaufbau (siehe Abbildung 6).

Der Druckaufbau erfolgt aufgrund des Schwerefeldes linear. Bei der RHP erfolgt die Verdichtung über die Zentrifugalkraft, welche gedanklich wie ein Schwerfeld in Abhängigkeit der Drehachse (Abbildung 7) gedacht werden kann. Die Zentrifugalkraft errechnet sich nach Gleichung 4.

Fz=m . r . ω2

FZ... radial wirkende Kraft (Zentrifugalkraft)

auf einen Körper wirkend, wenn dieser

um eine Achse rotiert.

m... Masse des Körpers auf die die Zentrifugalkraft wirkt

r... radialer Abstand zur Drehachse

ω... Winkelgeschwindigkeit der Rotation

Differenzial angeschrieben folgt Gleichung 5

dFz=r . ω2 . dm

Für konstanten Querschnitt folgt Gleichung 6

dp=ρ. r . ω2 . dr

Daraus resultiert der Druckverlauf eines inkompressiblen Mediums wie z.B. Wasser in einem rotierenden System nach Gleichung 7.

ρ . r2 . ω2

p(r) = –––––– + po

2

Die Nebenverdichtung welche unter „Nebenverdichtung“ beschrieben wird, ist für das Zirkulieren des Arbeitsgases und das Aufrechthalten des Prozesses notwendig. Aus Gleichung 7 zeigt sich, dass die radiale Erstreckung sowie die Rotationsgeschwindigkeit den gleichen Einfluss auf die Hauptverdichtung haben. Gleichung 7 findet in der RHP bei den inkompressiblen Medien von Senke und Quelle Anwendung. Diese zwei Medien verändern somit die Temperatur bei der Druckänderung praktisch nicht und die Temperaturen der Eintritte der Medien bleiben bis zum Eintritt in den Wärmeüberträger unverändert.

Für das Arbeitsgas gilt die Annahme konstanter Dichte nicht. Die vereinfachte Gleichung 6 kann allgemeiner für das Arbeitsgas in Form von (Gleichung 8)

dp=ρ(p2T) . r . ω2 . dr

angeschrieben werden. Wobei der darin enthaltene Druck wiederum als Funktion des Radius dargestellt werden kann. Für die Berechnung des Kreisprozesses ist es jedenfalls erforderlich reale Stoffdaten zu verwenden und daraus die Temperaturerhöhung der Verdichtung zu ermitteln. Erst durch die reibungsarme Verdichtung des Gases mit Hilfe der Zentrifugalkraft ist es möglich, eine Anwendung beim Joule-Prozess interessant zu machen.

Anwendungsmöglichkeiten in der Industrie

In der Industrie besteht großes Interesse, bisher nicht genutzte Wärmeströme aus verschiedenen Prozessen direkt zu nutzen und in den Prozess in Form von Wärme bei hoher Temperatur wieder einzuspeisen. In den folgenden Abschnitten sollen verschiedene Einsatzgebiete einer Rotationswärmepumpe, in denen teilweise auch klassische Kondensations-Wärmepumpen bereits Anwendung finden, genauer betrachtet und die Unterschiede zur RHP aufgezeigt werden. Der erste Anwendungsfall beschreibt die aktuelle Einbindung der Pilotanlage in ein Fernwärmenetz, wobei als Quelle die Kondensationswärme eines Dampfturbinenkreislaufes verwendet wird. Weiter wird die mögliche Einbindung über eine Rauchgaskondensation beschrieben, welche für Kraftwerksbetreiber von großem Nutzen sein kann.

Die bereits erwähnte Flexibilität hinsichtlich des Temperaturbereichs, in dem der Joule-Prozess einer RHP stattfindet, ermöglicht eine Vielzahl neuer Anwendungsmöglichkeiten, die bisher nicht oder nur schlecht von Wärmepumpen abgedeckt werden konnten. Wesentliche Anwendungsgebiete hierfür sind unter anderem Trocknungsprozesse.

Als drittes Anwendungsbeispiel wird die Ziegeltrocknung in einem Kammertrockner herangezogen, welche sehr großes Potential hinsichtlich der Wärmerückgewinnung bietet. Bereits in den Vorjahren wurde in Beiträgen von DKV-Tagungen die Anwendung von Wärmepumpen und deren Potential für derartige Prozesse vorgestellt.

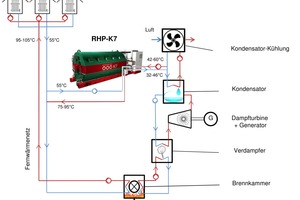

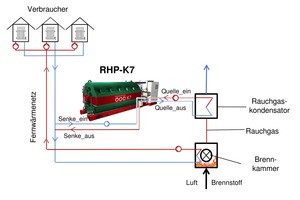

Anwendungsbeispiel Pilotanlage

Die bereits installierte Pilotanlage (Abbildung 9, rechts), welche sich derzeit in der Inbetriebnahme befindet, nutzt die über einen Kondensator verfügbare Energie eines Dampfturbinen-Prozesses. Im Detail wird die Kondensationswärme genutzt, welche ursprünglich an die Umgebung abgegeben wurde. Diese wird jetzt durch Temperaturanhebung über die RHP wieder direkt in das Fernwärmenetz eingespeist. In Abbildung 8 ist die Einbindung skizziert, die Betriebspunkte können flexibel an den Sommer- und Winterbetrieb angepasst werden.

Die Drehzahl des in Abbildung 9, links, zu sehenden Rotors der Anlage wird über einen Frequenzumrichter gesteuert, wodurch der Temperaturhub des Arbeitsgases beeinflusst wird. Somit kann bei nur geringer Temperaturdifferenz zwischen Quelle und Senke die Anlage bei niedrigeren Drehzahlen betrieben werden, wodurch sich die Reibungsverluste diverser Lager und Dichtungen verringern. Des Weiteren sinkt die Leistung des Ventilators, da der Druckunterschied durch die Divergenz der Isobaren abnimmt. Daraus resultiert ein geringerer Stromverbrauch und somit ein höherer COP.

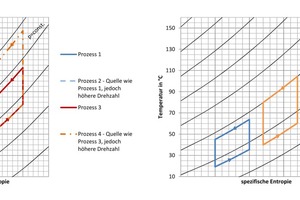

Diese Variationen sind in Abbildung 10 für verschiedene Temperaturniveaus exemplarisch dargestellt. Stellt Prozess 1 den Auslegungspunkt dar, so wird, um Prozess 2 zu erreichen, die Drehzahl des Hauptrotors erhöht. Damit verbunden ist ein Anstieg der Ventilator-Leistung im Gaskreislauf, da die Divergenz der Isobaren einen größeren Druckunterschied hervorruft. Daraus resultiert eine steigende elektrische Leistungsaufnahme des Systems und infolge dessen ein reduzierter COP.

Diese Prozesse können nun, je nach Bedarf, einfach zu einem höheren Temperaturniveau verschoben werden, im Diagramm durch den Prozess 3 (geringere Drehzahl) und 4 (höhere Drehzahl) dargestellt. Somit kann mit der gleichen Anlage ein breites Spektrum an Betriebspunkten abgedeckt werden.

In Tabelle 1 und in Abbildung 11 sind verschiedene Betriebspunkte, wie sie mit Hilfe eines Berechnungsskriptes, das den Kreisprozess abbildet, kalkuliert wurden, aufgelistet. In der Berechnung werden sowohl Druckverluste in den Rohrleitungen als auch Reibungsverluste der Lager und Dichtungen berücksichtigt. Die Wärmeübergangskoeffizienten der Wärmeüberträger sind anhand von CFD-Simulationen ermittelt und in die Berechnung implementiert worden.

Rauchgaskondensation

Eine weitere, für die Kraftwerksbranche und Industrie sehr wichtige Möglichkeit zur Wärmerückgewinnung stellt die Rauchgaskondensation dar. Die bereits weit verbreiteten Rekuperatoren, welche zur Nutzung der Abwärme eingesetzt werden, ermöglichen den Nutzen von Wärme bis zu einem gewissen Temperaturniveau, darunter kann die im Rauchgas enthaltene Wärme ohne Wärmepumpe oft nicht mehr genutzt werden und wird in die Umgebung abgeführt. Auch in diesem Fall wirkt sich die gleitende Temperatur bei der Wärmeübertragung auf den Gesamtprozess positiv aus.

In Abbildung 12 ist die Einbindung der RHP in das Fernwärmenetz über einen Rauchgaskondensator schematisch dargestellt.

Im Wesentlichen beschränken sich die Anschlüsse, wie bei kommerziellen Wärmepumpen, auf Ein- und Austritt von Quelle und Senke sowie die elektrische Versorgung. Abhängig von der Rauchgastemperatur und den Vor- und Rücklauftemperaturen kann durch einfache Steuerung der Anlagen- sowie Ventilatordrehzahl der optimale Betriebspunkt eingestellt und die Wärme über die Senke in das Fernwärmenetz eingespeist werden. Die Betriebspunkte können hierbei durch unterschiedliche Randbedingungen, wie sie etwa durch Sommer- und Winterbetrieb auftreten, variieren. Dies würde den unterschiedlichen Betriebspunkten, wie sie in Abbildung 10 dargestellt sind, entsprechen.

Ziegeltrocknung

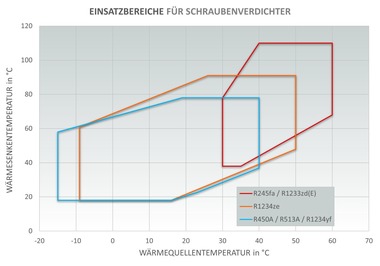

Trocknungsprozesse sind in der Industrie weit verbreitet und gleichzeitig sehr energieintensive Vorgänge. Rund 12-25 % des industriellen Energieverbrauches fließen in Trocknungsprozesse [4]. Aus diesem Grund sind eine genaue energetische Betrachtung aller Prozesse und eine möglichst effiziente Abwärmenutzung unumgänglich. Weiter spielt beim Einsatz von Wärmepumpen bei diesen Anwendungen das meist hohe Temperaturniveau eine wesentliche Rolle. Enthält ein Produkt sehr viel Wasser und kann dieses nach außen hin abgeben, da es sich beispielsweise um ein poröses Medium (z.B. Ziegel) handelt, so wird es bereits bei niedrigen Temperaturen möglich sein, den Wassergehalt mittels konvektiver Trocknung zu senken. In einem Kammertrockner wird mit fortschreitender Zeit der Randschicht eines Produktes Wasser entzogen. Um nun aber auch in einem überschaubaren Zeitrahmen die inneren Bereiche zu entfeuchten, muss die Temperatur der Trocknungsluft kontinuierlich erhöht werden. Daraus ergeben sich im Weiteren für Wärmepumpen sehr hohe Einsatztemperaturen, welche aktuell für Kompressionswärmepumpen eine Herausforderung darstellen. Dies beruht darauf, dass das Arbeitsmittel sowie der Verdichter an ihre Grenzen stoßen. Diese Abhängigkeiten sind beim flexiblen Joule-Prozess der RHP nicht vorhanden, wodurch auch Temperaturen von 150 °C realisierbar sind. Sowohl die Verdichtung als auch die Wärmeübertragung können problemlos bei dieser Temperatur stattfinden.

Eine wirtschaftlich sinnvolle Abwärmenutzung bedingt somit, falls eine Wärmepumpe für die Verwertung der Abwärme dieses Trocknungsprozesses eingesetzt wird, dass dieses System dynamisch über einen bestimmten Temperaturbereich, mit annähernd gleichbleibend gutem COP, betrieben werden kann.

Ausgehend von Prozess 1 in Abbildung 13, kann bei geringer Drehzahl des Hauptrotors und niedrigen Temperaturen von Quelle und Senke dem Ziegel bereits sehr viel Feuchtigkeit entzogen werden. Nun könnte z.B. durch Feuchtigkeitsmessung der Abluft dynamisch die Temperatur der Zuluft Richtung Prozess 2 erhöht werden. Der Wärmepumpenkreislauf kann dabei ohne weitere Anpassungen diesem Verlauf folgen. Durch Erhöhen der Hauptrotordrehzahl kann eine steigende Temperaturspreizung zwischen Quelle und Senke ausgeglichen werden.

Schlussfolgerungen und Ausblick

Neben den grundsätzlichen technischen Unterschieden zwischen Kompressionswärmepumpen und Rotationswärmepumpen zeigt sich vor allem der Vorteil des Joule-Prozesses, bei veränderten Randbedingungen ohne Einbußen hinsichtlich des COP arbeiten zu können. Ausschlaggebend sind hierfür die besonders effiziente Verdichtung sowie effiziente Nutzung der Expansion. Weiter können die Wärmeübertrager mit gleitender Temperatur betrieben werden, woraus sich der Exergieverlust bei der Wärmeübertragung minimieren lässt.

Neben bereits bekannten Anwendungsgebieten wie der Rauchgaskondensation sowie der Rückgewinnung der Kondensationswärme in der Industrie und in Kraftwerken zeigt sich ein wesentliches Potential bei Trocknungsvorgängen. Hier bietet durch die dynamisch angepasste Drehzahl des Hauptrotors sowie die generelle Möglichkeit bei höheren Temperaturen betrieben zu werden, die Rotationswärmepumpe Vorteile gegenüber der Kompressionswärmepumpe.

Die Abhängigkeit des COP von der Temperaturspreizung zwischen Quelle und Senke ergibt sich durch die Divergenz der Isobaren. Bei steigender Temperaturdifferenz muss die Drehzahl des Hauptrotors erhöht werden, um den notwendigen Temperaturanstieg des Gases durch die Verdichtung zu erreichen. Um den Kreisprozess zu schließen, muss von einem Ventilator die Druckdifferenz, hervorgerufen durch die Divergenz der Isobaren, aufgebaut werden. Die notwendige elektrische Leistung des Ventilators ist unter anderen maßgebend für den erreichbaren COP.

Die optimale Einbindung einer Rotationswärmepumpe ist durch die Möglichkeit, dynamisch zwischen einem großen Bereich von Betriebspunkten zu wechseln, nicht trivial. Zielführend ist jedenfalls eine Simulation mit unterschiedlichen Programmen, die das gesamte System abbilden und auswerten können. Ein mathematisches Modell, welches das dynamische Betriebsverhalten möglichst genau abbildet, könnte in Zukunft noch besser Aufschluss über die Einsatzmöglichkeiten in der Industrie geben.

Literatur

[1] Nist: http://webbook.nist.gov/chemistry, fluid database, Homepage of National Institute of Standards and Technology (NIST), 27.01.2014

[2] Adler, B., Riepl, S., Ponweiser, K., ECOP industrielle Wärmepumpe mit Edelgaskreislauf bis 150 °C, ECOP Technologies GmbH, VDI-Forum 2015: Großwärmepumpen: Projekte, Erfahrungen und Perspektiven, 16.04.2015, Linz

[3] Adler, B., Mauthner, R., ecop Technologies GmbH, 14. Symposium Energieinnovation, 10-12.2.2016, Graz Austria

[4] Lauermann, M., et. al., Industrielle Trocknung mit Kompressionswärmepumpen – Ein numerischer Vergleich von zwei hydraulischen Einbindungsvarianten an einem konkreten Beispiel, 10. Internationale Energiewirtschaftstagung, 2017, Wien, Austria