Kältedämmung komplexer Anlageteile

Herstellung von Spezialformteilen (Teil 1)Die kältetechnische Dämmung komplexer Anlageteile gehört zur hohen Schule des Isolierer- und Kälteanlagenbauer-Handwerks. Um das Entstehen von Tauwasser, Korrosionsschäden und Störungen im Betrieb der Anlagen zu vermeiden, sollten diese Arbeiten grundsätzlich von geschulten Fachbetrieben ausgeführt werden. Werden bei der Dämmung wichtige technische Grundlagen missachtet, kann dies schnell zu kostenintensiven Reklamationen und Schadensfällen führen. Spätestens dann wird offensichtlich, dass die Dämmung ein zentraler Bestandteil der kältetechnischen Anlage ist und wesentlich zu ihrer Funktion beiträgt. Dieser zweiteilige Artikel beleuchtet einige typische Probleme in der Konzeption und Ausführung von Kältedämmarbeiten an komplexen Anlageteilen und zeigt mögliche Lösungsansätze auf.

Kältedämmungen werden heute in der Regel mit flexiblen Dämmstoffen auf der Basis synthetischen Kautschuks ausgeführt. Sowohl bei ausschreibenden Stellen als auch bei den ausführenden Fachbetrieben fällt die Wahl immer häufiger auf elastomere Dämmstoffe. Die Vorteile gegenüber anderen Dämmstoffen liegen auf der Hand: Aufgrund der geschlossenen Zellstruktur verhindern elastomere Dämmstoffe sicher die Entstehung von Tauwasser, sie reduzieren Energieverluste und sie lassen sich gut verarbeiten. Die hohe Flexibilität dieser Produkte erleichtert gerade die Dämmung komplexer Anlageteilen im Kältebereich erheblich.

Bei der Herstellung von Spezialformteilen ist ein planvolles Vorgehen das A und O. Die zu verklebenden Nähte müssen in Bereichen liegen, die eine kontrollierte Verklebung und damit eine dauerhaft sichere Verbindung gewährleisten. Am Anfang jeder komplexen Kältedämmung muss daher ein Konzept stehen.

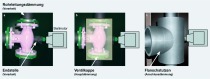

1. Notwendigkeit eines Dämmkonzeptes | Um die Bedeutung eines Dämmkonzeptes zu veranschaulichen, ist das Beispiel einer Kältepumpe geradezu ideal. Vor die Aufgabe der Dämmung einer komplexen Pumpe gestellt, fragen sich Verarbeiter gewöhnlich: „Wie fange ich an?“ Daher ist es zunächst empfehlenswert, einen grundsätzlichen Plan für den Dämmaufbau zu entwickeln, in dem die Dämmung in einzelne Abschnitte unterteilt wird (Bild 1). Dabei hat die Erfahrung gezeigt, dass sich in diesem Fall ein 3-stufiges Konzept anbietet: Der eigentliche Pumpenteil (Schnecke) sollte als primäre Dämmung und die Dämmung der Flanschverbindungen als sekundäre Anschlussdämmung definiert werden. Die angrenzenden Rohrleitungen stellen den sogenannten tertiären Bereich der Dämmung dar und müssen mit der sekundären Anschlussdämmung verklebt werden. Die Bezeichnungen primär, sekundär und tertiär sollen hier als Wertungen hinsichtlich ihres Anspruchs und Aufwands verstanden werden und nicht als Reihenfolge in der Ausführung. Die Dämmung der angrenzenden Rohre fällt aufgrund des geringsten Aufwands in der Regel in den Bereich der Vorarbeiten.

Um einen Überblick zu gewinnen, ist es in jedem Fall ratsam im Vorfeld eine Skizze des Dämmkonzeptes anzufertigen. Hier sind insbesondere jene Bereiche zu markieren, in denen die Dämmung endet und somit Ausschnitte angelegt werden müssen. Denn gerade in den Bereichen dieser „Endstellen“ müssen notwendige Vorarbeiten durchgeführt werden.

2. Erforderliche Vorarbeiten | Fachgerechte Vorarbeiten verhindern „teures Nacharbeiten“. Da Verklebungen auf dem Anlagenteil notwendig sind, sollte zunächst die Verträglichkeit der werkseitig aufgebrachten Farbanstriche mit den Verklebungssystemen des eingesetzten Dämmstoffes im Bereich von Endstellen überprüft werden. Leider wird diese Maßnahme in der Praxis häufig vernachlässigt, was kostenintensive Schäden zur Folge haben kann. Sollten Farbe und Kleber nicht kompatibel sein, kann es durch Abbeizeffekte zu Ablösungen des verklebten Dämmstoffes kommen. Als Folge kann das im Endstellenbereich zu Tauwasserbildung unter der Dämmung führen.

Um dies zu vermeiden, empfehlen sich drei Probeverklebungen des Dämmstoffes auf dem lackierten Anlagenteil und Abreißtests nach 1, 24 und 48 Stunden. Zeigt sich dabei jeweils Materialbruch im Dämmstoff, ist eine Haftung auf dem Untergrund gegeben und es müssen keine weiteren Maßnahmen getroffen werden. Sollte dies nicht der Fall sein, kann alternativ wie folgt vorgegangen werden:

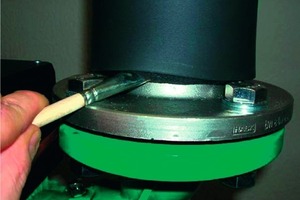

Im Endstellenbereich kann auf dem vorab gereinigten und dadurch staub- und fettfreiem Untergrund ein selbstklebendes Elastomer-Tape (wie z.B. das selbstklebende „Armaflex“-Band) verwendet werden (Bild 2). Die Beschichtungen dieser Bänder aus Acrylatkleber stellen bei Verarbeitung mit hohem Anpressdruck und bei Verarbeitungstemperaturen zwischen +10 °C bis +35 °C eine sichere Verbindung zum Anlagenteil her. Diese Maßnahme bietet den zusätzlichen Vorteil, dass so ein elastomerer Untergrund erstellt wird, auf dem eine gleichartige Dämmung sicher verklebt werden kann. Der Einsatz der selbstklebenden Bänder ist daher an allen Endstellen (z.B. auch im Spindelbereich eines Ventils) zu empfehlen.

Generell sollte jedoch darauf hingewiesen werden, dass Farbanstriche und Verklebungssysteme in der Regel durchaus verträglich sind. Wie Tests der Firma Armacell gezeigt haben, ist der „Armaflex“-Kleber „520“ z.B. kompatibel mit Farbanstrichen aus 2-Komponenten-Epoxidharz. Auch chemisch auf gleicher Basis fungierende Korrosionsschutzsysteme (z.B. „Noverox“), die den Anforderungen des Arbeitsblattes AGI Q151 der Arbeitsgemeinschaft Industriebau Hannover entsprechen, zeigen eine Verträglichkeit mit dem genannten Verklebungssystem.

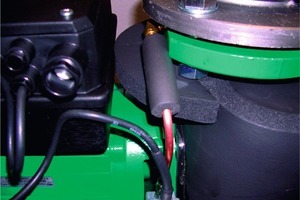

Weitere Endstellen, in denen Vorarbeiten notwendig sind, sind Bereiche mit Steuerkabeln oder Temperaturfühleranschlüssen. Bei Pumpen sind das z.B. die aus der späteren Dämmung herausführenden Kapillarrohrleitungen als Zuführungen zu Sensoren. Diese in aller Regel aus Kupfer bestehenden Rohrleitungen mit meist sehr geringen Durchmessern sollten zunächst im Durchbruchbereich mit Spezialreiniger gesäubert werden. Danach können auch hier selbstklebende Bänder verarbeitet werden. Eine noch höhere Sicherheit ist mit einer vollflächigen Verklebung von passend zugeschnittenem elastomeren Schlauchmaterial zu erzielen (Bild 3). Denn durch die so erzielte Vergrößerung des Durchmessers ist der im Durchbruchbereich zu erstellende Ausschnitt wesentlich leichter auszuführen.

Wichtiger Hinweis: Sollten Sensoren mit Haltern in Bereichen der Pumpe fixiert sein, in denen sie eine fachgerechte Ausführung der Dämmung aus Platzmangel unmöglich machen, sollte das ausführende Unternehmen die Bauleitung auf diese Problematik ansprechen. Der Anlagenbauer kann den Kapillarrohrleitungsverlauf entsprechend ändern und den Sensor aus Bereichen von Endstellen verlegen (Information der Fa. Wilo SE, Dortmund – der Verf.). Schließlich gehört auch die Dämmung von angrenzenden Rohrleitungen in den Bereich der notwendigen Vorarbeiten. Die Rohrleitungsdämmung ist dabei bis an den Flansch heranzuführen und mindestens in Dämmschichtdicke mit Kleber auf der Rohrleitung abzuschotten (Bild 4). Dieser Teil des Dämmkonzeptes wird nachfolgend „Tertiärdämmung“ genannt.

3. Exaktes Aufmaß | Bei besonders verzweigten Anlageteilen ist aufgrund der Komplexität des Dämmaufbaus ein sehr genaues Aufmaß erforderlich. Die ermittelten Längen sollten in die Skizze eingefügt werden. Die Aufteilung in einzelne Abschnitte wie Haupt-, Anschluss- und Tertiärdämmung erleichtert das Aufmessen erheblich, da die Außenmaße von Haupt- und Anschlussdämmung aufeinander abgestimmt werden müssen.

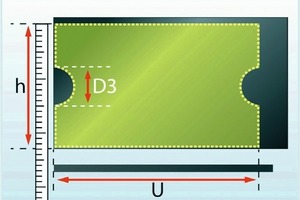

Bei der Erstellung der Hauptdämmung, z.B. in Form einer Pumpenkappe, sind die Maße der Kappe in Anlehnung an die Außenmaße des Pumpengehäuses zu ermitteln. Dabei muss berücksichtigt werden, dass die Kappe unter Umständen größer auszuführen ist, als die Außenmaße der Pumpenschnecke vorgeben, da die Oberseite der Kappe später die Verklebung der Anschlussdämmung in Form von Flanschkappen aufnehmen muss.

Der Herstellung von zwei Flanschkappen mit jeweils nur einer außenseitig eingesetzten Stirnscheibe folgt die Verklebung von Auflagern in Form von Kreisabschnitten für den oberen und unteren Teil der Frontseite der Pumpenkappe. Diese Auflager dienen später zur Verklebung mit den vorderen Teilen der angrenzenden Flanschkappen. Nachdem die erforderlichen Ausschnitte (ca. 5 mm kleiner als erforderlich!) gemacht wurden, erfolgt die Montage in der folgenden Reihenfolge:

1. Verkleben der Hauptdämmung (Pumpenkappe für Schnecke zwischen (!) den Flanschen)

2. Verkleben der Kreisabschnitte („Öhrchen“ der Abflachung) an der Frontseite der Pumpenkappe oben und unten (s. Bild 5)

3. Aufsetzen der beiden Flanschkappen als Anschlussdämmung auf die Hauptdämmung und fachgerechte Verklebung.

4. Abschließende Verklebung der Flanschkappen-Ausschnitte im Bereich der herausführenden gedämmten Kapillarrohrleitungen und der gedämmten angrenzenden Rohrleitungen.

Die fertig gestellte Pumpendämmung zeigt Bild 6. Dabei sollte die dargestellte Ausführung mit separater Frontplatte favorisiert werden, da hierbei die geringsten Materialspannungen im Bereich des Motorenausschnittes auftreten.

Diese planvolle Vorgehensweise der Erstellung eines aus mehreren Teilen bestehenden Dämmaufbaus ist übertragbar auf weitere komplexe Anlagenteile.

4. Dämmung von Schrägsitzventilen und Flanschkugelhähnen | Insbesondere bei Schrägsitzventilen mit angrenzenden Flanschen, bei denen das Stellrad sehr nah am eigentlichen Ventilkörper liegt, ist es äußerst schwierig eine zufriedenstellende Dämmlösung umzusetzen (Bild 7).

Das grundsätzliche Problem besteht darin, dass der Drehbereich von Stellhebeln und Schraubhähnen zu tief für die in diesem Bereich notwendige Dämmung liegt. Daher kann die Endstelle, an der der Stellhebel aus dem eigentlichen Ventilkörper herausragt, häufig nicht dicht isoliert werden.

Dieses Problem kann jedoch umgangen werden, indem die Dämmung tiefer ansetzt. Das ist zwar aufwendiger in der Umsetzung, aber dafür sicher zu gestalten. Bei der Ausführung einer Kältedämmung sollte grundsätzlich gelten: Sicherheit geht vor Ästhetik.

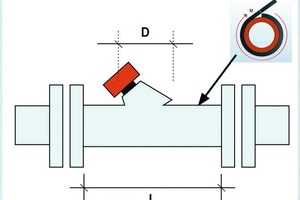

Für Kugelhähne (Bild 8) mit ähnlich gelagerter Problematik empfiehlt sich folgendes Dämmkonzept: Zunächst ist die Länge des Ventilkörpers L zwischen den angrenzenden Flanschen und der Umfang des Ventilkörpers mit einem „Armaflex“-Streifen zu ermitteln. Nach der Messung des Spindelausschnitts D sind dann die ermittelten Maße auf ein Stück Plattenmaterial zu übertragen (Bild 9). Hierbei ist zu beachten, dass die Lage des Spindelausschnitts insbesondere bei Schrägsitzventilen aus der Mitte versetzt sein kann.

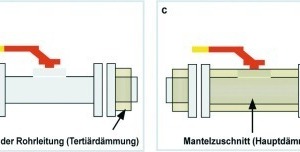

Hinsichtlich der Reihenfolge des Dämmaufbaus sollte auch bei Kugelhähnen zunächst mit den Vorarbeiten, wie der Dämmung der an die Flanschverbindung angrenzenden Rohre (Tertiärdämmung) begonnen werden (Bild 8b) Wenn die Platzverhältnisse es zulassen, kann hier im Stellhebelaustrittsbereich ein selbstklebendes Elastomer-Band eingesetzt werden.

Nach Erstellung des Mantelzuschnitts sollte dieser nun zwischen den Flanschanschlüssen vollflächig auf der metallischen Oberfläche des Ventilkörpers verklebt werden (Bild 8c). Der Vorteil der vollflächigen Verklebung besteht darin, dass so ausgeschlossen werden kann, dass sich unter der Dämmung Luft befindet. In diesem Bereich würde sich bei Lufteinschluss und möglichen Undichtigkeiten der Dämmung dieser schwierigen Ventilbereiche Tauwasser bilden. Mit dieser Ausführung können solche Schadensfälle ausgeschlossen werden. Im letzten Schritt folgt nun die Anschlussdämmung in Form von zwei flankierenden Flanschkappen (Bild 8d).

Bei der letzten Abbildung ist eine weitere Problematik erkennbar: Der Abstand zwischen der äußeren Dämmung und dem gekröpften Stellhebel ist zu gering. In diesen Fällen sollte die Bauleitung um den Austausch durch Stellhebel mit Verlängerung gebeten werden. Aufgrund der engen Platzverhältnisse würde andernfalls die Dämmung bei späterer Betätigung des Hebels mechanisch beschädigt werden können. Da dies auch im Interesse des Anlagenbetreibers verhindert werden sollte, wird dem Wunsch nach Austausch in der Regel Rechnung getragen.

Der Beitrag wird in der kommenden Ausgabe der KKA fortgesetzt, dann u.a. mit Informationen zur Dämmung von Dreiwege-Motorstellventilen, Schmutzfängern und Rohrkupplungen, sowie über Erleichterungen durch neue Dämmkonzepte.