Kältedämmung komplexer Anlageteile

Herstellung von Spezialformteilen (Teil 2)Die kältetechnische Dämmung komplexer Anlageteile gehört zur hohen Schule des Isolierer- und Kälteanlagenbauer-Handwerks. Um das Entstehen von Tauwasser, Korrosionsschäden und Störungen im Betrieb der Anlagen zu vermeiden, sollten diese Arbeiten grundsätzlich von geschulten Fachbetrieben ausgeführt werden. Werden bei der Dämmung wichtige technische Grundlagen missachtet, kann dies schnell zu kostenintensiven Reklamationen und Schadensfällen führen. Spätestens dann wird offensichtlich, dass die Dämmung ein zentraler Bestandteil der kältetechnischen Anlage ist und wesentlich zu ihrer Funktion beiträgt. Dieser zweiteilige Artikel beleuchtet einige typische Probleme in der Konzeption und Ausführung von Kältedämmarbeiten an komplexen Anlageteilen und zeigt mögliche Lösungsansätze auf.

Im ersten Teil des Beitrags wurden neben einigen grundsätzlichen Zusammenhängen bereits die erforderlichen Vorarbeiten, die Erstellung des exakten Aufmaßes sowie die Dämmung von Schrägsitzventilen und Flanschkugelhähnen behandelt. Wer den Beitrag verpasst hat, findet ihn unter www.kka-online.info im Archiv (KKA 5/09).

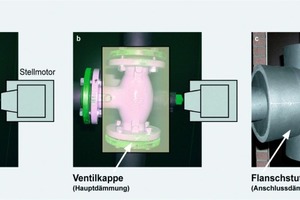

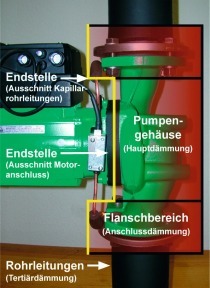

5. Dämmkonzept für Dreiwege-Motorstellventil | Auch bei der Dämmung von Motor-Stellventilen (oder so genannten Dreiwegeventilen) ist ein sicheres Konzept gefragt. Um einen überschaubaren Dämmaufbau zu erreichen, sollten zunächst die Dämmarbeiten an den angrenzenden Rohren abgeschlossen und der Spindelbereich (Antriebsseite) mit einem selbstklebenden Elastomer-Band gesichert werden (Bild 10 a). Nachdem die Ventilkappe als Hauptdämmung installiert wurde, wird ein Flanschstutzen als Anschlussdämmung aufgeklebt.

Das zur Erstellung der Kappe notwendige Aufmaß besteht aus folgenden zu ermittelnden Größen:

n Durchmesser Flansch + Zugabe von 5 mm,

n Höhe zwischen den jeweiligen äußeren Enden der Schraubenköpfe + 2x Dämmschichtdicke + Zugabe von 5 mm,

n Spindelausschnitt (Antriebseite) - 5 mm,

n Ausschnitt der gegenüberliegenden Anflanschung (näherungsweise).

Nach Erstellen der Stirnscheiben mit dem Maß von Punkt 1 wird nach Ausschneiden der Umfang für die Mantellänge durch entspanntes Umlegen mittels eines „Armaflex“-Streifens ermittelt. (Das Überlappen des Streifenendes ergibt eine Zugabe von ca. 5 mm im Umfang)

In der Praxis wird ein Kappenmantel oft zu klein ausgeführt, was zu extremen Spannungen auf der Längsnaht führt. Werden die Formteile dagegen wie in der Aufmaßliste beschrieben mit Zugaben von 5 mm gefertigt, fällt die Kappe etwas größer aus und passt perfekt. Dagegen sollte der Ausschnitt für den Antriebsanschluss (siehe Punkt 3) 5 mm kleiner ausgeführt werden, um die hier notwendige Anschlussverklebung fachgerecht „auf Druck“ durchführen zu können.

Bei dem unter Punkt 4 beschriebenen Ausschnitt für den Flanschhalsbereich ist es ausreichend, wenn dieser nur näherungsweise vorgenommen wird, denn in aller Regel ist hier der für die kontrollierte Verklebung notwendige Platz nicht gegeben und Verklebungen in diesem Bereich bergen sowieso eine hohe Unsicherheit. Die Abdichtung erfährt die Dämmung in diesem Fall letztlich durch die spätere fachgerechte Verklebung des Flanschstutzens auf dem Kappenmantel.

Nach Ermitteln aller Maße zur Erstellung der Ventilkappe können diese nun auf das elastomere Plattenmaterial übertragen werden (Bild 12).

Wenn die Möglichkeit besteht, sollte dabei das Anlegen der Naht auf der Seite favorisiert werden. Das hat folgende Gründe:

1. Ausschnitte am Plattenrand sind aus Stabilitätsgründen nicht so exakt auszuführen wie mitten im Plattenmaterial. Denn die Stärke der an den Seiten des Ausschnitts häufig notwendigen Anschrägungen kann bei der fertig gestellten Kappe besser beurteilt und ausgeführt werden.

2. Vor der Verklebung des Flanschstutzens muss die Oberfläche in diesem Bereich des Kappenmantels gereinigt werden. Kommt der Spezialreiniger in Kontakt mit einer frisch verklebten Naht, besteht die Gefahr des Wiederanlösens derselben. Je weniger Nähte sich in diesem sensiblen Bereich befinden, desto besser. Bei nur einem Einschnitt kann diese Gefahr daher wesentlich reduziert werden.

3. Vor der Dämmung eines Ventils ist eine Untergrundverstärkung z.B. aus Blech zu empfehlen. In der Praxis wird eine Blechverstärkung aber in der Regel nicht bis in die Ausschnittbereiche, wie z.B. dem angrenzenden Flanschbereich, ausgeführt. Beim seitlichen Anlegen der Kappen-Hauptnaht kann diese dagegen mit dem erforderlichen Anpressdruck verklebt werden, da hier die Blechverstärkung das notwendige Widerlager bildet. Die Länge aller Nähte erhöht sich durch das seitliche Anlegen der Hauptnaht zwar um ca. 20 %; dies ist jedoch aufgrund der dadurch erhöhten Verklebungssicherheit durchaus akzeptabel.

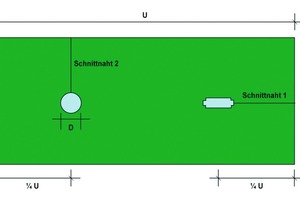

Um die Lage der Naht exakt seitlich platzieren zu können, gilt folgende Regel: Die Mitte des jeweiligen Ausschnitts wird mit dem Viertel des Umfangs des Mantels auf beiden Seiten des Zuschnitts ermittelt. Nach dem Ausschneiden und fachgerechten Verkleben der Kappe als Hauptdämmung (Bild 10b) kann nun die Verklebung eines Stutzens erfolgen, der aufgrund gleicher Flanschdurchmesser in aller Regel „gleich auf gleich“ ausgeführt werden muss (Bild 10c).

6. Fachgerechte Schmutzfängerdämmung | Wie Schmutzfänger von Kälteanlagen fachgerecht zu dämmen sind, ist ein immerwährendes Thema; nicht zuletzt weil der Anlagenbetreiber in der Regel einen einfachen Zugang der Reinigungsöffnung fordert. Wenn gleichzeitig eine absolute Tauwasserverhinderung verlangt wird, ist eine sachgemäße Ausführung nur durch eine komplette Verklebung der Dämmung zu erzielen.

Zu den Vorarbeiten bei der Schmutzfängerdämmung gehören neben der Tertiärdämmung wichtige Vorbereitungen im Bereich der Schmutzfängeröffnung. Nach Ermitteln der Längenmaße, wie der größten und kleinsten Höhe des herausragenden Schmutzfängerhalses, kann hier ein Kragen als eingesetzter Stutzen aus elastomerem Plattenmaterial montiert werden (Bild 13a). Hierbei sind zwei mögliche Probleme zu berücksichtigen: Erstens muss eine in der Regel im unteren Bereich des Schmutzfängerhalses existierende, als Verstärkung dienende Gussnase bei der Dämmung durch Ausschnitte berücksichtigt werden. Zweitens liegt der untere Teil des meist 45° geneigten Schmutzfängerhalses fast immer zu tief und damit im Bereich der aufzubringenden Kappe. Daher sollten beide Höhenmaße des Kragens so weit verlängert werden, dass der Kragenrand mit der Kappe mindestens abschließt bzw. etwas darüber hinaus steht. Zudem muss die berechnete Dämmschichtdicke hinzuaddiert werden, um die spätere Aufnahme einer Stirnscheibe zu ermöglichen.

Der stutzenförmige Kragen sollte vollflächig rund um den Schmutzfängerhals verklebt werden (siehe hierzu die Hinweise unter Punkt 3). Dabei muss darauf geachtet werden, dass die Verklebung unmittelbar hinter dem Deckel auf dem Rand der Gewindestangenplatte erfolgt und der abnehmbare Deckel nicht mit verklebt wird.

Anschließend erfolgt die Hauptdämmung, die wie eine Ventilkappe hergestellt werden kann (vgl. Kapitel Motorstellventil), wobei in diesem Fall allerdings nur ein, dem Kragenmaß entsprechender, annähernd quadratischer Ausschnitt erforderlich ist (Bild 13b). Hierbei sollten die Ausschnittsmaße in Länge und Breite mindestens 5 mm kleiner gewählt werden, damit eine optimale Formanpassung erreicht wird.

Zur Fertigstellung der Hauptdämmung werden nun die Verklebungen im Bereich Kragen/Kappenausschnitt und Kappe/angrenzende Rohrleitungsdämmung ausgeführt (Bild 13c).

Falls durch den Anlagenbetreiber ein unverklebter Zugang der Schmutzfängeröffnung gefordert ist, kann eine, in allen Maßen 5 mm größere, formangepasste Stirnscheibe in den Stutzenbereich auf Druck hineingepresst werden. Bei solchen Ausführungen sollten allerdings generell schriftlich Bedenken angemeldet werden, um eine spätere Haftung aufgrund möglicher Tauwasserschäden und Korrosion am Objekt auszuschließen. Unter dem Aspekt der absoluten Tauwasserverhinderung muss diese Stirnscheibe mittels Nassverklebung dicht geschlossen werden. Bei späteren Wartungsmaßnahmen kann die Dämmung im Bereich des herausragenden Stutzens sauber aufgeschnitten und später einfach wieder verklebt werden. Viele Fachfirmen bieten ihren Kunden Wartungsverträge an, die das fachgerechte Aufschneiden und Wiederverkleben sicherstellen. Als Wartungsservice durchgeführte Betreuungen dieser Art werden vom Kunden in der Regel gerne angenommen und haben schon häufig zu direkten Folgeaufträgen geführt.

7. Dämmung von Rohrkupplungen | Rohrleitungsverbindungen, die auch unter dem Namen „Victaulic“-Kupplungen bekannt sind, finden heute immer häufiger Anwendung. Bei der Ausführung der Dämmung werden oft Überbauungen gewählt, die zum einen sehr viel Platz einnehmen und zum anderen einen nicht unerheblichen Lufteinschluss bergen. Da sich der Einsatz von „Victaulic“-Kupplungen häuft, empfiehlt es sich, ein Formkonzept zur Dämmung dieser Kupplungen festzulegen, um später Schablonen für weitere baugleiche Kupplungen verwenden zu können. Dabei sollten die Zuschnitte so genau wie möglich vorgenommen werden. Für das Aufmessen sollte generell ein Taster zu Hilfe genommen werden. Mit diesem Werkzeug lassen sich alle Außenmaße exakt ermitteln. Zur Erstellung der ersten Stirnscheibe müssen, wie Bild 14a zeigt, das Längenmaß L, die seitliche Höhe H inklusive Verschraubung, der äußere Durchmesser D1 sowie der Durchmesser der gedämmten Rohre D2 ermittelt werden. Bevor man die Maße auf das elastomere Plattenmaterial überträgt, empfiehlt sich das Aufzeichnen eines Kreuzes mithilfe eines Winkels und Silberstiftes. Aus der Mitte heraus kann dann die Hälfte der ermittelten Maße L und D1 nach außen abgetragen werden. Danach werden die seitliche Höhe H und der Ausschnitt D2 übertragen. Zur optimalen Anpassung der Stirnscheibenform an die Form der Kupplung sollte jeweils eine Linie vom Ende der Strecke D2 zum jeweiligen Ende der Strecke H eingezeichnet werden (Bild 14b, gelbe Linie!). Im Ergebnis wird so eine Formkappe entstehen, die auch den durchaus legitimen optischen Ansprüchen an eine Dämmung mehr als genügt.

8. Erleichterungen durch neue Dämmkonzepte | Die Dämmung komplexer Anlagenteile erfordert ein hohes Maß an Formteilen. Für bestimmte Einsatzbereiche wurden jetzt neue Verarbeitungskonzepte entwickelt, die die Montage wesentlich vereinfachen.

8.1 Verlängerung von 90°-Bogen

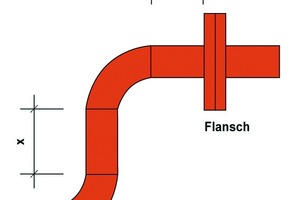

Zu den häufig zu erstellenden Formteilen aus elastomerem Plattenmaterial gehört sicherlich der zweiteilige 90°-Bogen. Nach den Armacell-Verarbeitungsrichtlinien kann er ab einem Rohrleitungsdurchmesser von DN 80 angewendet werden. Wie Bild 15 zeigt, kann dabei auf eine Herstellung von angrenzenden Passstücken verzichtet werden. So lässt sich der Arbeitsaufwand deutlich reduzieren. Die notwendigen Passstücke können in die Bogenkonstruktion integriert werden.

Neben einer schnelleren Ausführung bietet diese Maßnahme einen weiteren großen Vorteil: Die geringere Anzahl von Klebenähten erhöht die Sicherheit der Dämmung.

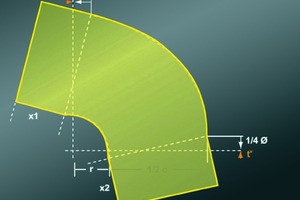

Vor dem Aufzeichnen auf dem Plattenmaterial sollten die Längenmaße x der Passstücke ermittelt werden. Da ein Aufzeichnen der Bogenkonstruktion am Plattenrand nicht möglich ist, muss der für das Aufzeichnen größere Platzbedarf Berücksichtigung finden. Man beginnt mit dem Aufzeichnen am besten soweit von den Rändern der Platte entfernt, dass für die anzusetzenden Passstücklängen noch genügend Platz bleibt. Um ein Übergehen der eigentlichen Bogenkonstruktion in die Verlängerungsstücke fachgerecht umzusetzen, sind die Verlängerungen jeweils im rechten Winkel an die jeweiligen Bogenenden anzusetzen (Bild 16).

8.2 Einteiliges T-Stück aus

Plattenmaterial

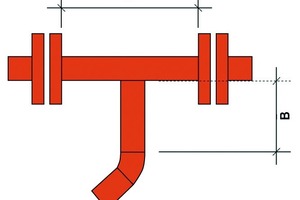

Im Bereich von 90°-Abzweigen wird in der Regel mit einem zweiteiligen Aufbau gedämmt. Dabei wird zunächst die Hauptleitung gedämmt und die Dämmung mit einem ca. 5 mm kleineren Ausschnitt für den Abzweig versehen. Danach besteht die Notwendigkeit einer 90°-Stutzen-Abwicklung mittels Viererteilung. Eine Erleichterung gegenüber diesem, recht aufwendigen Dämmkonzept stellt die Variante des einteiligen T-Stücks aus Plattenmaterial dar. Einen geradezu für diese Art der Verarbeitung prädestinierten Leitungsverlauf zeigt Bild 17, wobei diese Abwicklung natürlich auch generell angewendet werden kann.

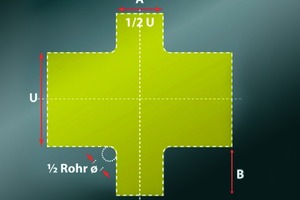

Wie bereits zuvor beschrieben, ist es auch hier empfehlenswert, mit dem Aufzeichnen eines Kreuzes in der Mitte eines Plattenabschnitts zu beginnen. Die Größe muss sich natürlich nach den ermittelten Überschlagswerten im Bereich der Baulänge und des Umfangs richten. Aus der Mitte heraus können dann die Halbwerte der Aufmaßgrößen nach außen abgetragen werden (Bild 18). Um eine optimale Formanpassung zu erzielen und Materialspannungen im Bereich des Abzweigs zu minimieren, müssen in den vier Ecken mittig liegende Kreisbögen geschlagen werden, deren Radien einem Viertel Rohrdurchmesser der zu dämmenden Leitung entsprechen. Beim Ausschneiden des Formteils ist entlang der angezeichneten Rundungen zu schneiden, wobei auf Anschrägungen verzichtet werden kann.

Diese Erleichterung im Formteilbereich hat allerdings eine Anwendungsgrenze, die sich aus der Konstellation der Maße ergibt. Beschränkt wird diese Ausführungsmöglichkeit durch ein zu kleines Verhältnis von Objektgröße zur erforderlichen Dämmschichtstärke. Falls der Rohrdurchmesser sehr klein und eine große Dämmschichtdicke notwendig ist, kann es zu übermäßigen Naht-Spannungen im Eckbereich des Abzweigs kommen. In solchen Fällen ist von dieser Verarbeitungsvariante abzuraten. Ein kritischer Anwendungsfall wäre beispielsweise eine Leitung mit einem Rohrdurchmesser von 114,3 mm, die mit einer Dämmschichtstärke von 25 mm isoliert werden muss. Geeignet ist diese Variante aber in allen Fällen, in denen größere Rohrleitungsdurchmesser (z.B. ≥ 139 mm) mit einer Dämmschichtdicke von z.B. „AF/Armaflex AF-19 mm“ gedämmt werden müssen. Die hier vorgestellte einteilige T-Stück-Variante ist für Abzweige „gleich auf gleich“ vorgesehen. Die Abwicklung lässt aber auch die Anwendung bei Abzweigen „klein auf groß“ zu. Jedoch wird hier der integrierte Stutzen eine konische Form aufweisen und bei sehr unterschiedlichen Rohrdurchmessern einen größeren Lufteinschluss im Übergangsbereich zur Folge haben.

Zusammenfassung | Wie die Darstellung der Dämmaufbauten für unterschiedliche Anlageteile gezeigt hat, ist die Entwicklung eines Konzeptes mit klar definierten Arbeitsschritten bei der Dämmung komplexer Anlagenteile unabdingbar. Erst durch ein solches Konzept werden die Zusammenhänge im Dämmaufbau und die davon abzuleitenden Maße offensichtlich. Bei der Umsetzung zählt die peinlich genaue Ausführung aller Arbeitsschritte. Dies mag zunächst zeitintensiv erscheinen, diese Vorgehensweise gewährleistet jedoch den störungsfreien Betrieb der Anlage. Eine Reklamation mit Nacharbeiten, Stillstands- und Ausfallzeiten kommt allen Beteiligten wesentlich teurer zu stehen als eine von vornherein sichere und fachgerechte Ausführung. Daher empfiehlt es sich, solch komplexe Dämmarbeiten vom Isolierbetrieb ausführen zu lassen. Dabei sollten die Gewerke Kälteanlagenbau und Isoliertechnik eng miteinander kooperieren und ihre jeweiligen Kompetenzen ergänzen. So lassen sich optimale Ergebnisse erzielen.