Überblick zum Themengebiet

Richtige Verarbeitung von Dämmstoffen (Teil 1/6)Elastomere Dämmstoffe verfügen nicht nur über sehr gute technische Eigenschaften, sie lassen sich auch einfach verarbeiten und gewährleisten die langfristige Funktionstauglichkeit des Dämmsystems. Die gute und schnelle Verarbeitung dieses Dämmmaterials konnte durch die Einführung selbstklebender Produkte in Schlauch- und Plattenform noch weiter verbessert werden. Dennoch: Eine „eingebaute Sicherheit“ gibt es auch bei der Armaflex-Verarbeitung nicht. Einmal aufgetretene Schäden, die gerade bei Kältedämmungen gravierend sein können, lassen sich im Nachhinein nur mit erheblichem Aufwand wieder beseitigen. In dieser Artikelserie werden typische Fehler in der Verarbeitung elastomerer Dämmstoffe beschrieben und wichtige Verarbeitungstipps gegeben. Zum Auftakt sollen einige Beispiele gezeigt werden.

Die zentralen Aufgaben einer Kältedämmung sind die Verhinderung von Tauwasser und die Minimierung von Energieverlusten aus Anlageteilen. Ein sicheres Dämmsystem muss vor unzulässiger Durchfeuchtung geschützt sein, d.h. Diffusionsvorgänge müssen durch geeignete Maßnahmen dauerhaft auf ein Minimum reduziert werden. Die zentralen technischen Anforderungen drücken sich in den folgenden Beurteilungsmerkmalen aus:

n eine niedrige Wärmeleitfähigkeit [l],

n in Kombination mit einem hohen Wasserdampfdiffusionswiderstand [m],

n ein normgerechtes Brandverhalten und

n eine gute Verarbeitbarkeit.

Zur sorgfältigen Planung einer Kältedämmung gehört neben der Wahl eines geeigneten Dämmstoffs die Dimensionierung der Dämmung unter Berücksichtigung aller Berechnungsparameter. Für die langfristige Funktionalität einer Kältedämmung ist daneben vor allem die fachgerechte Ausführung entscheidend.

Typische Fehler bei der Verarbeitung elastomerer Dämmstoffe entstehen beim Aufmessen von Armaturen, beim Materialzuschnitt und Verkleben der Produkte. Aber auch der Einsatz von Montagehilfen, die Anwendung von funktionellen Unterkonstruktionen sowie die klebetechnisch korrekte Anbindung an Fremdmaterialien (beispielsweise im Bereich von Rohraufhängungen) werden nicht immer korrekt ausgeführt, stellen jedoch einen sehr wichtigen Part dar. Gerade im sensiblen Bereich der Rohraufhängung kommt es häufig zu Verarbeitungsfehlern, die zu kostenintensiven Reklamationen führen können.

Richtiges Aufmaß und notwendige Vorarbeiten | Erste Fehler werden häufig schon beim Aufmaß gemacht: So ist bei der Verlegung von elastomeren Dämmschläuchen nicht das exakte Maß der zu isolierenden Leitung für den Passstück-Zuschnitt anzusetzen, sondern ein um 1 bis 2 cm größeres Längenmaß. Denn nur so ist die in Montageanleitungen immer wieder angemahnte „Auf Druck-Verarbeitung“ wirklich zu gewährleisten. Bei der „Auf Druck-Verarbeitung“ unterstützen die auf der Naht entstehenden Druckkräfte mechanisch den chemischen Verbindungsvorgang der Verklebung. Dies wird im Detail im 2. Teil dieser Serie zum Thema „Fachgerechte Verklebung“ erläutert.

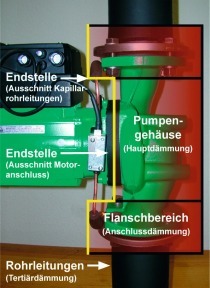

Bei der Dämmung komplexer Objekte sind im Bereich von Armaturen häufig Unterkonstruktionen und Verstärkungen notwendig. Erst die fachgerechte Ausführung dieser Vorarbeiten garantiert später eine funktionale Dämmung. Bei der Untergrundverstärkung eines Flanschventils sollte beispielsweise ein passgerecht zugeschnittenes und gerundetes Blech auf den Flanschen aufgelagert werden. Diese Maßnahme dient nicht nur der Optik, indem sie eine strengere geometrische Form der Ventilkappe erlaubt, sie erhöht auch die Sicherheit. Beim Schließen der Kappennaht ist der Verarbeiter durch diese Vorarbeit auf der sicheren Seite, denn erst der verstärkende Untergrund ermöglicht es ihm, die Naht sicher auf Druck zu verschließen.

Ein typischer Fehler ist auch bei der Herstellung von Ventilkappen aus elastomerem Plattenmaterial zu beobachten. Insbesondere Isolierer, die gewöhnlich Blechummantelungen herstellen, machen den Fehler, die Mantellänge der Kappe durch Abrollen der aus „Armaflex“ geschnittenen Stirnscheibe zu ermitteln. Auf diese Weise rollt man jedoch nur den inneren Abrollumfang ab, während die Dämmschichtstärke bei dieser Vorgehensweise nicht berücksichtigt wird. Für die korrekte Mantellänge wird dagegen die Länge auf der äußeren Oberfläche der Isolierung benötigt. Das richtige Maß kann also nur durch entspanntes Umlegen mit einem Materialstreifen gleicher Dämmschichtdicke ermittelt werden. Dabei sollte die Breite des Streifens mindestens 50 mm betragen, um ein übermäßiges Dehnen und eine damit einhergehende Maßverfälschung zu vermeiden.

Wie wichtig grundlegende Kenntnisse zu maßhaltigen Abwicklungen sind, zeigt auch das Bild 3, ein Beispiel nahezu unglaublicher „Flickschusterei“.

Physikalische Gesetze beachten! | Diese Tipps stellen nur einen kleinen Ausschnitt der Einleitung zu den Verarbeitungstrainings dar, die der Dämmstoffhersteller Armacell (www.armacell.de) deutschlandweit anbietet. Aber auch die Erlangung und Erweiterung theoretischer Kenntnisse hinsichtlich der physikalischen Gesetzmäßigkeiten durch regelmäßige Weiterbildung versetzen den Verarbeiter in die Lage, so manche chaotische Verlege-Situation von Rohrleitungen schon „aus dem Bauch heraus“ richtig einzuschätzen. So ist bei der Installation von Dämmstoffen auf Kälteleitungen immer darauf zu achten, dass der konvektive Wärmeübergang nicht eingeschränkt wird.

Die Konvektion hat einen nicht unerheblichen Einfluss auf die Höhe des Wärmübergangskoeffizienten. Liegen Rohre und Kanäle zu dicht nebeneinander bzw. verlaufen sie in zu geringen Abständen von Wänden und sonstigen Einbauten, können Stauzonen entstehen. So wird die für eine genügend hohe Oberflächentemperatur notwendige „Luftzirkulation“ (Konvektion) unterbunden, d.h. es stellt sich ein geringerer Wärmeübergangskoeffizient ein, weil der konvektive Anteil abnimmt. Dadurch erhöht sich die Gefahr der Tauwasserbildung ganz erheblich.

In der deutschen DIN 4140 (Dämmarbeiten an betriebstechnischen Anlagen in der Industrie und in der Gebäuderüstung) wird ein Abstand von 100 mm zwischen fertig gedämmten Rohrleitungen bzw. als Abstand zur Wand oder Decke gefordert. Bei Behältern, Apparaturen etc. soll der Abstand sogar 1000 mm betragen. Sollte der Isolierer auf der Baustelle Rohrverlegungen vorfinden, die dem widersprechen, ist er gut beraten, im Vorfeld Bedenken anzumelden, anstatt die Verlegung blind zu akzeptieren und die erforderlichen Dämmarbeiten direkt auszuführen.

Neben Erläuterungen zur Verlegung mehrlagig auszuführender Dämmungen und ihrer Verklebung wird diese Artikelserie auch auf den kombinierten Einsatz unterschiedlicher Dämmstoffe eingehen. So kann z.B. aus brandschutztechnischen Gründen die Kapselung eines Elastomer-Dämmsystems mit Mineralfaserschalen notwendig sein. Dadurch verlagert sich der Taupunkt in das offenzellige Mineralfaser-System. Um dies zu verhindern, ist eine Neuberechnung der Dämmschichtdicken (eine sogenannte Mehrlagigkeitsberechnung) notwendig. Durch eine Erhöhung der Dämmschichtdicke des geschlossenzelligen Materials kann gewährleistet werden, dass der Taupunkt außerhalb des Dämmsystems liegt. Der letzte Teil dieser Serie wird sich schließlich dem immer wichtiger werdenden Bereich der LNG- oder Tieftemperaturanwendungen widmen.

Der Ernsthaftigkeit des Themas zum Trotz wollen die Autoren in ihrer Darstellung nicht auf die mitunter amüsante Darstellung von typischen Verarbeitungsfehlern verzichten.

Dass die fachgerechte Verklebung wesentlich zur Funktionstauglichkeit von Kältedämmungen beiträgt, dürfte bereits klar geworden sein. In der kommenden Ausgabe werden nicht nur die drastischen Konsequenzen aus Vorgehensweisen wie in Bild 5 dargestellt behandelt, auch die neuesten Fakten zur Verarbeitung selbstklebender Materialien dürften auf Interesse stoßen.

Literatur

DIN 4140. Ausgabe 2008-03: Dämmarbeiten an betriebstechnische Anlagen in der Industrie und in der Gebäuderüstung – Ausführung von Wärme- und Kältedämmungen. Berlin.

Helms, H., Weber, M. (1999) : Richtige Verarbeitung von Elastomeren Dämmstoffen. In: Kälte Klima Aktuell 5/1999, S. 168 – 175.

Armacell GmbH, Technische Abteilung (2008): „Armaflex“-Montageanleitung, Münster.