Tieftemperaturdämmungen

Kälte- und Klimaanlagen richtig dämmen (Teil 6/6)Die Dämmung von kryogenen Anlagen, wie zum Beispiel LPG/LEG/LNG/LN-Tanks oder -Leitungen, stellt hohe Anforderungen – sowohl an den zu verwendenden Dämmstoff als auch an den Verarbeiter. Dämmsysteme für die Tiefkälte sollten daher grundsätzlich nur von qualifiziertem, in der Verarbeitung des jeweiligen Produkts geschultem Fachpersonal installiert werden. In dem sechsten und letzten Teil der Serie, Kälte- und Klimaanlagen richtig dämmen, erklärt der Autor, auf was man bei Tieftemperaturdämmungen achten muss.

Kryogene Anlagen stellen hohe Anforderungen sowohl an Dämmmaterial als auch an den Verarbeiter. Daher sollte sich nur gut geschultes und qualifiziertes Fachpersonal mit der Dämmung dieser Anlagen befassen. Auch bei der Auswahl des Dämmmaterials gibt es einiges zu beachten. Wichtige Kriterien für einen geeigneten Dämmstoff sind geringe Verdampfungsverluste, möglichst geringe Energieverluste bei der Rückverflüssigung und natürlich eine sichere Lagerung bzw. Transport der Kältemedien. Darüber hinaus muss die Dämmung die enormen Schwingungen und Stoßbewegungen durch die extremen Temperaturzyklen absorbieren und mechanischen Belastungen von außen standhalten. Eine ganz zentrale Anforderung an Tieftemperaturdämmungen ist daneben auch die Verhinderung von Tauwasser und damit Minimierung des Korrosionsrisikos unter der Dämmung. Neben der technischen Konstruktion spielt daher auch die Wahl der zur Anwendung kommenden Materialien eine entscheidende Rolle. Traditionell werden in diesem Anwendungsbereich Hartschäume (z.B. auf der Basis von PUR/PIR) oder Schaumglas eingesetzt, die mit zusätzlichen Dampfbremsen und/oder Dehnfugen kombiniert werden. Jetzt werden erstmals auch speziell für diesen Anwendungsbereich entwickelte, hochflexible Elastomer-Dämmsysteme angeboten, die insbesondere bei der Installation erhebliche Vorteile bieten.

Auf den richtigen Dämmstoff kommt es an | Elastomere Dämmstoffe haben sich seit vielen Jahren zur Dämmung von Kälteanlagen, auch im tiefkalten Bereich, bewährt. Herkömmliche Produkte, z.B. auf NBR-Basis, neigen jedoch dazu, bei Temperaturen unter -50 °C zu verspröden. Der nach außen liegende Bereich der Dämmung wird zwar auch unter diesen Betriebsbedingungen seine Flexibilität beibehalten, dennoch besteht eine gewisse mechanische Empfindlichkeit, die bei der Gesamtkonstruktion zu berücksichtigen ist. Die Versprödung des Materials ist voll reversibel, d.h. bei steigenden Temperaturen erhält das Material seine ursprüngliche Flexibilität zurück.

Um den hohen Anforderungen der Tiefkältedämmung noch besser gerecht werden zu können, ist es der Forschung jetzt gelungen, einen Elastomerdämmstoff auf Dien-Terpolymer-Basis zu entwickeln, der seine Flexibilität auch bei Tiefsttemperaturen bewahrt. Diese Flexibilität gewährleistet, dass Schwingungen und Stoßbewegungen absorbiert und das Risiko einer Rissbildung durch extreme Temperaturzyklen oder mechanische Belastungen von außen erheblich reduziert wird. Das geschlossenzellige Material besitzt zudem eine sehr niedrige Wärmeleitfähigkeit. Der Temperatureinsatzbereich liegt zwischen -200 °C und +125 °C.

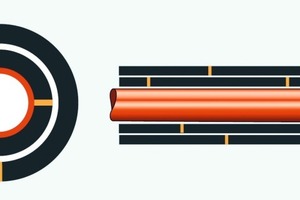

Welche Konstruktion für welchen Anwendungsbereich? | Aufgrund der extremen Temperaturdifferenz zwischen Medium- und Umgebungstemperatur und der jeweils vorherrschenden Luftfeuchtigkeit ist zur Tauwasserverhinderung bei Tiefkälteanlagen in der Regel immer ein mehrlagiger Dämmaufbau erforderlich. Bei Mediumtemperaturen bis zu -50 °C kann dabei auf ein „normales“ Kautschukprodukt auf NBR- oder EPDM-Basis zurückgegriffen werden. Erst unterhalb dieser Temperatur kommt das neuentwickelte Produkt auf Dien-Terpolymer-Basis („Armaflex LTD“) zum Einsatz. Die Dicke dieser ersten Dämmlage wird rechnerisch so ermittelt, dass sich auf dieser Lage eine Oberflächentemperatur von mindestens -50 °C einstellt. Der weitere Dämmaufbau erfolgt mit herkömmlichen Elastomerprodukten (Abbildung 2).

Auf Anlageteilen mit einer Mediumtemperatur unterhalb von -110 °C, wie z.B. Flüssiggas-(LNG)-Terminals, kommt bei Rohrdimensionen ab DN 50 zwischen der Rohrleitung und der untersten Dämmlage zusätzlich eine sogenannte Anti-Abriebfolie zum Einsatz. Diese Folie gibt dem Dämmsystem zusätzlichen Schutz vor Vibrations- und Stoßbewegungen und verleiht der untersten Dämmlage eine zusätzliche Festigkeit. Eine Beschädigung des elastomeren Dämmmaterials wird so erfolgreich verhindert. Dabei wird die unterste Elastomerlage vollflächig mit der Anti-Abriebfolie verklebt.

Bei flüssigen Stickstoffleitungen mit Mediumtemperaturen von -196 °C wird der Siedepunkt von Sauerstoff (-183 °C) unterschritten. Dies führt unter Umständen dazu, dass sich auf den zu dämmenden Anlageteilen bzw. im Kernbereich der Dämmung flüssiger Sauerstoff bildet, der mit dem organischen Material chemisch reagieren könnte. Bei der Verarbeitung von elastomeren Dämmstoffen auf Objekten, deren Mediumtemperatur unterhalb der Siedetemperatur von Sauerstoff liegt, ist daher auf der Oberfläche der ersten Dämmlage grundsätzlich vollflächig eine Aluminiumfolie (Dicke ≥ 50 μm) aufzukleben. Dabei wird die Folie an den Längs- und Stoßnähten in einer Breite von mindestens 50 mm überlappend verklebt. Für Rohrleitungen ab DN 50 wird eine Überlappung von 100 mm empfohlen. Anlagen, die flüssigen Sauerstoff führen, sollten wegen möglicher Leckagen grundsätzlich nicht mit elastomeren Dämmstoffen gedämmt werden.

Mehrlagiger Dämmaufbau | Bei der Verarbeitung elastomerer Dämmstoffe im Tiefkältebereich sollten die Stoß- und Längsnähte der einzelnen Dämmlagen grundsätzlich versetzt zueinander angeordnet werden (Abbildung 3). Der Zuschnitt und die Verklebung der Materialien erfolgen gemäß den Standardverarbeitungsrichtlinien für elastomere Dämmstoffe. Abweichend hiervon wird bei horizontal verlegten Tiefkälteleitungen die erste Dämmstofflage allerdings nicht mit der Rohroberfläche verklebt. Ausgenommen hiervon sind Anschlüsse an Flansche oder ähnliches. Die Enden der Schläuche bzw. Platten der zweiten und weiteren Lagen werden dagegen wiederum mit der jeweils darunter liegenden Lage verklebt (Abschottungsverklebung). Beträgt der Außendurchmesser der zu dämmenden Leitung ab der zweiten Lage mehr als 500 mm, ist die Dämmung im unteren Viertel jeweils vollflächig mit der darunter liegenden Lage zu verkleben, um ein Durchhängen zu vermeiden (Abbildung 4). Zwischen den Verklebungen der einzelnen Lagen liegt idealerweise ein Zeitraum von etwa 24 Stunden, um eine Durchtrocknung der Kleberschicht der vorhergehenden Lage zu gewährleisten.

Dämmung vertikal verlegter Rohrleitungen | Im Gegensatz zur Dämmung horizontal verlegter Rohrleitungen reicht bei vertikalen Leitungsführungen eine Teilverklebung der einzelnen Dämmlagen nicht aus. Daher gilt hier, dass alle Dämmlagen vollflächig miteinander verklebt werden. Anders als bei horizontal verlegten Rohrleitungen muss hier auch die unterste Dämmlage mit der Rohrleitungsoberfläche vollflächig verklebt werden. Bei größeren Rohrdimensionen und je nach Anzahl der erforderlichen Dämmlagen wird eine zusätzlich Montage von Stützringen in einem Abstand von ca. 2 m empfohlen. Auf die Verwendung einer Anti-Abriebfolie auf der Innenseite der ersten Lage kann bei vertikalen Leitungen dagegen verzichtet werden.

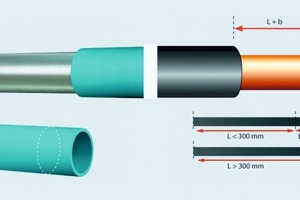

Dehn- und Schrumpffugen | Anders als bei herkömmlichen Tiefkälte-Dämmsystemen aus Hartschaum oder Schaumglas, die mit Dehn- bzw. Schrumpffugen (z.B. aus Mineralwolle) installiert werden, kann bei der Verwendung der neuen elastomeren Tiefkälte-Dämmsysteme auf den Einsatz zusätzlicher Dehnfugen verzichtet werden. Diese Funktion erfüllt das flexible Material selbst, indem die Stoßnähte immer gut auf Druck verarbeitet werden. Bei „Lückenschließungen“ (z.B. im Anschlussbereich von Rohrträgern) wird das Passstück aus Schlauch- oder Plattenmaterial unabhängig von der Rohrdimension 30 mm länger zugeschnitten, wenn der zu dämmende Abschnitt kleiner als 300 mm ist und 50 mm, wenn die Einpassung eine Länge von mehr als 500 mm aufweist (Abbildung 5). Diese Vorgehensweise verhindert das Eindringen von Feuchtigkeit an potentiellen Schwachstellen.

Rohraufhängungen / Rohrauflager |

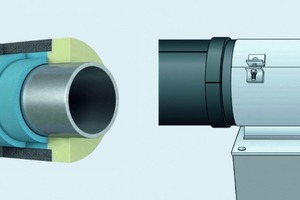

Für Rohraufhängungen bzw. Rohrauflager kommen im Tiefkältebereich spezielle Materialien, häufig auf Basis von Polyurethan oder Polyisocyanurat, zum Einsatz. Dem Anschluss der elastomeren Dämmstoffe an diese Auflager kommt eine besondere Bedeutung zu und sie ist mit großer Sorgfalt auszuführen. Wie Verklebungstests zwischen diesen beiden unterschiedlichen Dämmstofftypen gezeigt haben, konnten hinsichtlich der Verklebungsdichtigkeit weder mit einem geeigneten PU-Kleber noch mit dem Spezialkleber für elastomere Dämmstoffe uneingeschränkt zufriedenstellende Ergebnisse erzielt werden (s. hierzu auch Teil 5 dieser Serie). Zur Erhöhung der Sicherheit sollte die Verklebung der beiden Dämmstoffe wie folgt ausgeführt werden:

n Säuberung der zu verklebenden PUR-Stoßnaht

n Einstreichen der Fläche mit dem Elastomer-Spezialkleber und Durchtrocknung dieses Voranstrichs

n Danach den Kleber dünn und gleichmäßig sowohl auf PUR- und Elastomerklebefläche auftragen, ablüften lassen, sorgfältig zusammenfügen und fest zusammendrücken. Bei Verklebung der Stöße auf Druck kann auch die sogenannte Nassverklebung angewandt werden.

n Zur Sicherung die Stoßnähte zusätzlich mit einem Streifen des elastomeren Dämmstoffs vollflächig überlappend verkleben.

Eine zusätzliche Sicherung wird zudem erreicht, wenn die Auflager im Stoßfugenbereich mit einem Stufenfalz ausgestattet sind (Abbildung 6).

Zusammenfassung | Mit der Entwicklung eines neuen elastomeren Dämmstoffes auf Dien-Terpolymer-Basis, der auch bei Tiefstemperaturen seine Flexibilität bewahrt, bietet Armacell jetzt auch zur Dämmung kryogener Anlagen ein System an, dass alle Vorteile elastomerer Dämmprodukte in sich vereint. Als geschlossenzellige Materialien mit hohem Wasserdampfdiffusionswiderstand besitzen elastomere Dämmstoffe eine eingebaute Dampfbremse. Anders als bei herkömmlichen Systemen, bei denen jede Dämmschicht mit einer separaten Dampfbremse vor dem Eindringen von Feuchtigkeit geschützt werden muss, baut sich der Wasserdampfdiffusionswiderstand bei diesen Systemen über die gesamte Dämmschichtdicke auf. Das erhöht nicht nur die Sicherheit des Dämmsystems, sondern reduziert auch die Installationskosten erheblich, da auf die aufwendige Installation von Dampfbremsen mit Dichtmassen und speziellen Klebebändern verzichtet werden kann. Darüber hinaus lassen sich elastomere Dämmsysteme wesentlich einfacher und schneller verarbeiten als starre Materialien und passen sich selbst komplexen Anlageteilen sehr gut an. Sie gewährleisten somit eine hervorragende thermische Dämmung bei gleichzeitig niedriger Dämmschichtdicke und geringem Gewicht, verringern das Korrosionsrisiko unter der Dämmung (CUI) und erlauben erhebliche Kosteneinsparungen bei der Installation.