Qualitätsmerkmale technischer Dämmstoffe

Teil 3: Feuchteeintrag muss verhindert werden

Die Funktion eines Dämmstoffs kann durch Feuchtigkeit stark herabgesetzt werden. Die Folgen der Feuchteaufnahme sind nicht nur höhere Energieverluste, sondern auch ein erhöhtes Korrosionsrisiko unter der Dämmung (CUI) und die Gefahr hoher Wartungs- und Reparaturkosten. Die Firma Armacell hat untersucht, wie gut unterschiedliche Dämmstoffe vor unzulässiger Durchfeuchtung geschützt sind.

Wie halten Pinguine die eisigen Temperaturen in der Antarktis aus? Wie überleben Eisbären Temperaturen von bis zu -50 °C im Nordpolarmeer? Beide Tierarten profitieren von einem physikalischen Prinzip, das in der Tierwelt vielfach zum Einsatz kommt: Ihr Gefieder bzw. ihr Fell sind so gestaltet, dass die Haare bzw. Federn Luft einschließen. Und eine Vielzahl kleinster, abgeschlossener Lufträume schützen ideal gegen Wärmeverluste. Die ruhende, zum Teil eingeschlossene Luft bewirkt die wärmedämmende Eigenschaft des Eisbärenfells. Menschen haben sich dieses Prinzip nicht nur bei ihrer Winterkleidung (z.B. in Form der modernen Daunenjacke) zunutze gemacht, auch der bauliche Wärmeschutz beruht auf der Anwendung dieses Prinzips.

Ruhende Luft dämmt den Wärmefluss

Bei Dämmstoffen wirkt in der Regel nicht das eigentliche Material wärmeisolierend, sondern die darin eingeschlossene Luft. Anders ist es allerdings bei Vakuumdämmplatten, in denen, vereinfacht ausgedrückt, ein luftleerer Hohlraum für die Isolierung sorgt. Es gibt unterschiedliche Möglichkeiten, die Vielzahl der am Markt verfügbaren Dämmstoffe zu systematisieren. Aufgrund ihrer Rohstoffe lassen sie sich in zwei Hauptgruppen einteilen: organische und anorganische Produkte. Darüber hinaus unterscheidet man zwischen natürlichen und synthetischen Materialien. In Abhängigkeit von ihrer Struktur kann man weiter zwischen Faserdämmstoffen, Schäumen und Granulaten differenzieren.

Faserdämmstoffe bestehen aus kleinen, organischen (Wolle, Textilien) oder anorganischen (Glas, Stein) miteinander verwobenen oder verklebten Fasern. Die geläufigsten Produkte in dieser Gruppe sind Dämmstoffe auf der Basis von Glasfasern, Mineralfasern und Polyester.

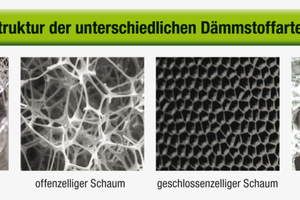

Schaumdämmstoffe bestehen aus einzelnen kleinen Zellen. Abhängig davon, ob die Hohlräume miteinander verbunden oder die Zellwände komplett voneinander getrennt sind, unterscheidet man zwischen offen- und geschlossenzelligen Schäumen. Es gibt flexible Produkte und Hartschäume.

Die bekanntesten Schaumdämmstoffe sind Materialien auf der Basis von Elastomeren, Polyethylen, PUR/PIR, Polystyrol, Phenolharz und Schaumglas.

Granulate werden als Schüttgut (Kügelchen, Pellets oder auch in Form von Brocken) und als verklebte Dämmstoffplatten oder -schalen angeboten. Als Beispiele seien hier Kalziumsilikat, Perlite und Vermiculit (Blähglimmer) genannt.

Abbildung 1 zeigt die Struktur der unterschiedlichen Dämmstoffarten.

Die hier vorgestellten Dämmstoffe unterscheiden sich erheblich hinsichtlich ihrer physikalischen und mechanischen Eigenschaften. Sie haben ihre Stärken und Schwächen und abhängig von der jeweiligen Anwendung sind sie als geeignet, weniger geeignet oder gar als ungeeignet zu bewerten.

Schutz vor Feuchteaufnahme

Um die Funktion von Kältedämmungen auch langfristig zu gewährleisten, sind sie zwingend vor Durchfeuchtung zu schützen. Wasser besitzt eine bedeutend höhere Wärmeleitfähigkeit als Dämmstoffe. Daher führt die Aufnahme von Feuchtigkeit zu einer Erhöhung der Wärmeleitfähigkeit des Dämmstoffs und zu einer Verschlechterung seiner Dämmeigenschaften.

Wenn Feuchtigkeit in die Dämmung eindringt, steigen die Energieverluste, kann Korrosion unter der Dämmung entstehen,

können Schimmelpilze wachsen und erhöhen sich Wartungs- sowie Reparaturkosten.

Die Dämmwirkung nimmt rapide ab und auf lange Sicht gesehen, verliert der Dämmstoff seine Funktion. Die zentrale Frage bei der Auswahl von Dämmstoffen ist also, wie gut die unterschiedlichen Dämmstoffe vor Feuchteaufnahme geschützt sind.

Dämmstoffe im Test

Nachdem wir die Abhängigkeit der Wärmeleitfähigkeit von der Feuchteaufnahme im vorangegangen Teil bereits theoretisch beleuchtet haben, wollen wir jetzt einen praxisnahen Test vorstellen, den das Fraunhofer Institut im Auftrag der Firma Armacell durchgeführt hat.

Untersuchungsgegenstand waren drei unterschiedliche Dämmstoffe:

Mineralfaser,

PUR und

ein Elastomerdämmstoff.

Als geschlossenzelliger Dämmstoff mit einem hohen Wasserdampfdiffusionswiderstand benötigt „AF/Armaflex“ keine zusätzliche Dampfbremse. Beim offenzelligen Mineralfaserprodukt übernimmt dagegen eine Alukaschierung die Funktion der Dampfbremse und die ebenfalls offenzellige PUR-Rohrschale ist mit einer PVC-Folie ummantelt.

Testbedingungen in der Klimakammer

Während der geschlossenzellige Dämmstoff also über eine „integrierte“ Dampfbremse verfügt und sich der Wasserdampfdiffusionswiderstand über die gesamte Dämmschichtdicke – Zelle für Zelle – aufbaut, ist er bei dem Mineralfaser- und dem PUR-Produkt auf eine relativ dünne Alu- bzw. PVC-Folie beschränkt. Unter baupraktischen Bedingungen ist es jedoch schwierig, die Kaschierungen so auszuführen, dass der in die Dämmung gerichtete Wasserdampfstrom ausreichend eingedämmt wird. Hinzu kommt die Gefahr, dass die Funktion der empfindlichen Dampfbremse durch Beschädigung der Folie während der Installation oder auch im späteren Betrieb beeinträchtigt wird. Besonders bei komplexen Objekten und Befestigungspunkten, Bogen, T-Stücken, Ventilen, Einbauten etc., ist es selbst bei höchster Sorgfalt während der Installation nahezu unmöglich, konventionelle Dampfbremsen so auszuführen, dass eine ausreichende Wasserdampfdichtigkeit erreicht wird.

Um Beschädigungen an der Dämmung zu simulieren, die in der Baupraxis eher die Regel als die Ausnahme sein dürften, wurden im zweiten Teil der Untersuchung zwei kleine Löcher (Ø 5 mm) auf gegenüberliegenden Seiten 5 mm tief in die Oberfläche des Schlauchs bzw. der Rohrschalen gebohrt. Als Prüfraum diente eine Klimakammer, in der die definierte Temperatur und Luftfeuchtigkeit für die Zeitdauer der Messung konstant gehalten wurde.

Die Testbedingungen wurden bewusst moderat gewählt: Die Leitungen wurden mit einer Mediumtemperatur von 20 °C gefahren. Als Umgebungstemperatur wurden 35 °C und eine relative Luftfeuchte von 55 % definiert. Unter diesen Bedingungen lief der Test 33 Tage.

Testergebnisse

Wasserdampfdiffusionswiderstand der Dämmstoffe

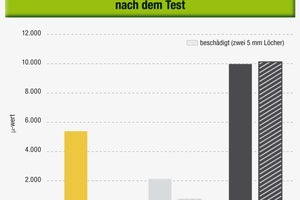

Nach Testende und Deinstallation der Prüfkörper wurde der Wasserdampfdiffusionswiderstand der unterschiedlichen Dämmstoffe gemessen. Während sich der μ-Wert des elastomeren Dämmstoffs trotz Beschädigung nicht verändert hat und noch immer über 10.000 liegt, hat sich der μ-Wert der beschädigten PUR-Rohrschale von 2.163 auf 672 verschlechtert und die alukaschierte Mineralwolle verfügt nur noch über einen μ-Wert von 467 (gegenüber ursprünglich 7.053).

Tauwasserbildung auf den Rohrleitungen

Angesichts der kurzen Testdauer und moderaten Bedingungen weisen die Dämmstoffe auf ihrer gesamten Dicke nur eine geringe Feuchtigkeitsaufnahme auf. Erhebliche Unterschiede treten jedoch zutage, wenn man die innere Dämmschicht (5 mm) betrachtet. In diesem Bereich hat sich sowohl bei den beiden Testkörpern aus Mineralfaser als noch stärker bei den PUR-Rohrschalen schon in diesem kurzen Zeitraum eine erhebliche Menge an Feuchtigkeit angesammelt. Bei den FEF-Dämmstoffen zeigt sich dagegen auch in dieser kritischen Zone keine Aufnahme von Feuchtigkeit.

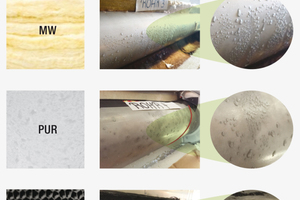

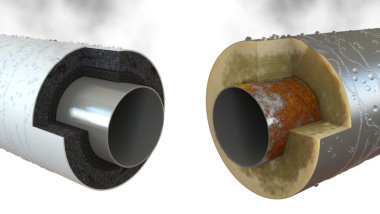

Sowohl für die PUR- als auch für die Mineralwolldämmung gilt wohl, dass der Diffusionsstrom von feuchter Umgebungsluft von außen nach innen geführt hat und Wasserdampf sich dort als Feuchtigkeit (Tauwasser) niedergeschlagen hat. In den FEF-Dämmstoff ist dagegen keine Feuchtigkeit eingetreten. Die Fotos von den jeweiligen Rohroberflächen nach der Deinstallation der Dämmstoffe bestätigen dies. Während sich sowohl unter der PUR- als auch der Mineralwoll-Dämmung erhebliche Mengen an Feuchtigkeit gesammelt haben, zeigt sich auf der Rohroberfläche unter der FEF-Dämmung kein Ausfall von Tauwasser (s. Abbildung 6).

Wie die Fotodokumentation zeigt, hat die Dampfbremse insbesondere im Bereich von Armaturen versagt. Hier ist feuchte Luft in die Dämmung eingedrungen (s. Abbildung 7a und 7b).

Auch unter diesen moderaten Testbedingungen konnten sowohl die Mineralfaser- als auch die PUR-Dämmungen nicht verhindern, dass Feuchtigkeit in die Dämmung diffundiert und auf der Rohroberfläche kondensiert. Die Dampfbremse konnte die Wasserdampfaufnahme nicht effektiv verhindern. Nur der FEF-Dämmstoff hat den Feuchteeintrag effektiv unterbunden.

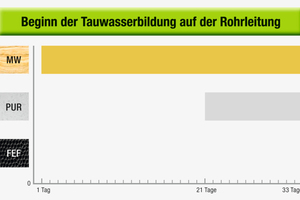

Interessant ist auch ein Blick auf die zeitliche Entwicklung. Während das mit FEF gedämmte Rohr auch nach 33 Tagen noch keinerlei Anzeichen von Tauwasserausfall zeigt, versagt die Mineralfaserdämmung direkt zu Beginn des Versuchs und zwar sowohl mit als auch ohne Beschädigung. Auf den Rohrleitungen unter der PUR-Dämmung entsteht nach 21 (beschädigte Ummantelung) bzw. 23 Tagen Tauwasser.

Langfristige Folgen einer Durchfeuchtung

Um die längerfristigen Folgen der Feuchtigkeitsaufnahme zu untersuchen, hat das Fraunhofer Institut auf der Basis der Ergebnisse Berechnungen angestellt und simuliert, wie sich die Dämmstoffe über einen angenommenen Zeitraum von zehn Jahren verhalten. Für die Berechnungen wurden folgende Annahmen getroffen: Die Rohrleitung wird mit einer Mediumtemperatur von 5 °C gefahren. Als Umgebungsbedingungen wurde eine Temperatur von 35 °C und eine relative Luftfeuchte von 80 % zugrunde gelegt.

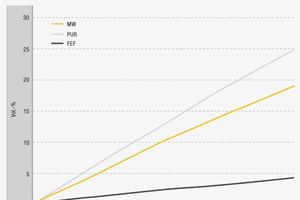

Abbildung 10 zeigt, wieviel Feuchtigkeit die Dämmstoffe bei einem Betrieb von zehn Jahren aufnehmen würden. Während der Feuchtegehalt beim FEF-Dämmstoff auch nach einer Laufzeit von zehn Jahren unter 5 % bleibt, ist der Wassergehalt in der Mineralfaserdämmung auf fast 20 % gestiegen und beim PUR-Material liegt er bei 25 %.

Anstieg der Wärmeleitfähigkeit

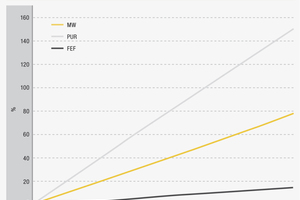

In dem kurzen Testzeitraum hat sich die Wärmeleitfähigkeit der Dämmstoffe nicht wesentlich erhöht. Das war angesichts der moderaten Bedingungen und kurzen Zeitspanne auch nicht zu erwarten. Rechnet man die Testergebnisse jedoch auf eine Betriebsdauer von zehn Jahren hoch, zeigen sich erhebliche Unterschiede zwischen den einzelnen Dämmstoffen.

Während der λ-Wert des FEFs nach zehn Jahren nur um rund 15 % gestiegen ist, haben sich die Wärmeleitfähigkeit der Mineralwolle um 77 % und der PUR-Dämmung um 150 % verschlechtert (s. Abbildung 11).

Die Wärmeleitfähigkeit erhöht sich mit jedem Vol.-% Feuchtegehalt und die Dämmwirkung verschlechtert sich rapide. Die Folgen sind nicht nur ständig steigende Energieverluste während des Betriebs, sondern auch ein Absinken der Oberflächentemperatur. Sinkt diese unter die Taupunkttemperatur, entsteht Tauwasser. Nur wenn die Wärmeleitfähigkeit des Dämmstoffs mit der Zeit nicht wesentlich infolge von Durchfeuchtung ansteigt, kann sichergestellt werden, dass die Oberflächentemperatur auch nach vielen Betriebsjahren noch über dem Taupunkt liegt.

Fazit

Wie die Untersuchung gezeigt hat, darf die Wärmeleitfähigkeit eines Materials nicht das allein entscheidende Kriterium bei der Auswahl von Dämmstoffen sein. Nur wenn der Dämmstoff auch vor Feuchteaufnahme geschützt ist, wird das Entstehen von Tauwasser auf der Rohroberfläche und ein Anstieg der Wärmeleitfähigkeit während der Betriebsdauer verhindert. Daher sollten Fachplaner und Kälteanlagenbauer den Nachweis der Wärmeleitfähigkeit als Anfangs-Wärmeleitfähigkeit oder „trockenen λ-Wert“ verstehen und den Wasserdampfdiffusionswiderstand der Materialien bei der Materialwahl vergleichen. Während sich der Wasserdampfdiffusionswiderstand bei FEFs über die gesamte Dämmschichtdicke aufbaut und 7.000 oder bei „AF/Armaflex“ sogar 10.000 beträgt, ist er bei Mineralfasern und PUR auf eine dünne Dampfbremse beschränkt, die den Dämmstoff nicht effektiv vor Feuchteaufnahme schützen kann. Schon kleinste Beschädigungen beeinträchtigen die Wirksamkeit der Dampfbremse und gerade im Bereich von Befestigungspunkten, Bogen, T-Stücken und Armaturen kommt es dann zwangsläufig zu Kondensationsprozessen.

Wenn der Dämmstoff komplett durchfeuchtet, ist der steigende Energieverbrauch oft noch das geringste Problem. Schimmelpilze, konstruktive Schäden z.B. an abgehängten Decken oder Störungen industrieller Prozesse aufgrund entsprechender Wartungs- und Stillstandzeiten können zu enormen Kosten führen.

Bei der Verwendung offenzelliger Dämmstoffe in Kälteanwendungen gehen Planer und Installateure daher ein nicht kalkulierbares Risiko ein, das sie teuer zu stehen kommen kann. Hersteller von Mineralfaserprodukten werben derzeit damit, dass ihre Dämmstoffe auch in Kälteanwendungen eingesetzt werden können. Auch wenn diese Systeme ausdrücklich als Kältedämmstoffe vermarktet werden, handelt es sich um offenzellige Mineralfaserprodukte mit einer Alu-Kaschierung. Die Hersteller-Garantie von 15 Jahren darf nicht darüber hinwegtäuschen, dass im Falle einer Reklamation der Anwender in der Beweispflicht steht, das Produkt fachgerecht installiert zu haben.

Der Einsatz von Mineralwolle in kältetechnischen Anwendungen widerspricht den Vorgaben der DIN 4140 („Dämmarbeiten an betriebstechnischen Anlagen in der Industrie und in der technischen Gebäudeausrüstung – Ausführung von Wärme- und Kältedämmung“). In der Norm heißt es unter 6.1.2: „Der Einsatz von Mineralwolle ist wegen der Durchfeuchtungsgefahr stark eingeschränkt. Einsatzmöglichkeiten ergeben sich praktisch nur bei Verwendung eines Doppelmantels.“ Ein Doppelmantel ist eine „luft- und diffusionsdichte, verschweißte oder verlötete metallene Ummantelung von Rohren und Behältern als Schutz gegen Durchfeuchtung und Beschädigung des Dämmstoffes“. Das verlangt jedoch einen erheblichen Zeit- und Kostenaufwand und wird in der Regel nicht zur Anwendung kommen.

Zur Dämmung von Kühlwasserwasserleitungen sollten daher gemäß DIN 4140 Dämmstoffe zum Einsatz kommen, die eine geschlossenzellige Materialstruktur mit einem hohen Wasserdampfdiffusionswiderstand und eine niedrige Wärmeleitfähigkeit aufweisen, wodurch mögliche Diffusionsvorgänge dauerhaft auf ein Minimum reduziert werden.