Qualitätsmerkmale technischer Dämmstoffe

Teil 6: Gesamtkosten im Blick behalten

Bei der Ausschreibung von Anlagenisolierungen müssen immer die technische Leistungsfähigkeit und Zuverlässigkeit der Installation den Ausschlag geben. Eine reine Orientierung am Preis kann die am Bau Beteiligten und Objektbetreiber teuer zu stehen kommen. Werden nicht geeignete Baustoffe ausgeschrieben und eingesetzt, können Wartungs-, Reparatur- und mögliche Folgekosten, wie z.B. Bauschäden oder durch Stillstandzeiten betriebstechnischer Anlagen bedingte Produktionsausfälle, die vermeintlichen Einsparungen schnell um ein Vielfaches übersteigen.

Isolierungen leisten einen entscheidenden Beitrag zur Funktionstüchtigkeit haus- und betriebstechnischer Anlagen: Sie steigern die Energieeffizienz der Anlage, verhindern Kondensationsprozesse, sichern den Korrosionsschutz, reduzieren Schallemissionen und halten die Verfahrensprozesse industrieller Anlagen in Gang. Elastomere Dämmstoffe gewährleisten eine höhere Leistungsfähigkeit, längere Lebensdauer und Effizienz der Anlagen in Gebäuden und in der Industrie. Der Anteil technischer Isolierungen an den Gesamtkosten des technischen Equipments ist dagegen verschwindend gering und liegt oft nur bei 1 %. Wer hier am falschen Ende spart, wird langfristig im Zweifel draufzahlen.

Technische Leistungsfähigkeit entscheidend

Wie wir in dieser Artikelreihe gezeigt haben, ist die Wärmeleitfähigkeit (λ-Wert) eines Materials eine zentrale, sollte aber nicht die allein entscheidende technische Eigenschaft bei der Wahl eines Dämmstoffs sein. Nur wenn das Material auch vor Feuchteaufnahme geschützt ist, werden das Entstehen von Tauwasser auf der Rohroberfläche und ein Anstieg der Wärmeleitfähigkeit während der Betriebsdauer verhindert. Flexible Elastomere Dämmstoffe (FEF) besitzen sehr gute wärmedämmende Eigenschaften. Die Wärmeleitfähigkeit liegt je nach Art des Elastomers bei einer Mitteltemperatur von 0 °C zwischen 0,033 und 0,040 W/(m•K). Wenn ein bestimmter Wärmestrom gefordert ist, (d.h. nicht überschritten werden darf) ergeben sich daraus – durch Variation der Dämmdicke – Platz sparende Effekte. Auch die Tatsache, dass ein elastomerer Dämmstoff deutlich mehr Wärmeenergie als z.B. eine Aluminiumfolie absorbiert, wirkt sich äußerst positiv auf die erforderliche Dämmschichtdicke zur Tauwasserverhinderung aus. Je höher das Absorptionsvermögen eines Materials ist, desto geringer ist die Dämmschichtdicke zur Verhinderung von Tauwasser.

Schutz vor Durchfeuchtung

Kältedämmungen müssen zwingend vor unzulässiger Durchfeuchtung geschützt sein. Feuchtigkeit entsteht zum einen durch Tauwasser auf der Oberfläche von Leitungen, deren Mediumtemperatur unter der Umgebungstemperatur liegt. Zum anderen kann Wasserdampf aufgrund des Dampfdruckgefälles in die Dämmung diffundieren und den Dämmstoff durchfeuchten. Um Tauwasser zu verhindern, muss gewährleistet sein, dass die Oberflächentemperatur auf der Dämmung zu jeder Zeit mindestens gleich oder besser höher als die Taupunkttemperatur der Umgebungsluft ist. Der Wasserdampfdiffusionswiderstand (µ-Wert) gibt an, um wievielmal der Diffusionswiderstand eines Baustoffs größer ist als der einer gleich dicken ruhenden Luftschicht gleicher Temperatur. Je geringer der µ-Wert eines Dämmstoffs ist, umso größer ist die Gefahr einer Durchfeuchtung des Dämmstoffs mit der Zeit – und damit steigender Energieverluste. Der Wasserdampfdiffusionswiderstand von FEFs liegt abhängig von der Art des Elastomers bei bis zu 10.000. In Einzelfällen werden Werte von bis zu 20.000 erreicht. Die wasserdampfdiffusionsäquivalente Luftschichtdicke (sd-Wert) beschreibt, wie gut oder schlecht ein Baustoff als Dampfbremse wirkt. Eine 19 mm starke „AF/Armaflex“-Dämmung baut beispielsweise den gleichen Wasserdampf-Diffusionswiderstand wie eine 190 m dicke ruhende Luftschicht auf.

Tauwasser und Energieverluste durch Feuchteaufnahme

Wasser besitzt eine bedeutend höhere Wärmeleitfähigkeit als typische Dämmstoffe. Daher führt die Aufnahme von Feuchtigkeit immer zu einer Erhöhung der Wärmeleitfähigkeit des Dämmstoffs und zu einer Verminderung seiner Dämmeigenschaft. Mit jedem Vol.-% Feuchtegehalt erhöht sich die Wärmeleitfähigkeit und die Dämmwirkung verschlechtert sich. Die Folgen sind nicht nur höhere Energieverluste, sondern auch ein Absinken der Oberflächentemperatur. Sinkt diese unter die Taupunkttemperatur, entsteht Tauwasser auf der Objektoberfläche. Nur wenn die Wärmeleitfähigkeit des Dämmstoffs mit der Zeit nicht wesentlich infolge von Durchfeuchtung ansteigt, kann sichergestellt werden, dass die Oberflächentemperatur auch nach vielen Betriebsjahren noch über dem Taupunkt liegt. Dringt Wasserdampf ungehindert von außen in die Dämmung und bildet sich Feuchtigkeit auf der Oberfläche von Leitungen, hat das Dämmsystem versagt. Das Tückische am Feuchteeintrag ist, dass die Prozesse nicht sichtbar verlaufen. Das Tauwasser fällt unter der Dämmung auf der Rohroberfläche aus. Erkannt wird das Versagen der Dämmung oft erst, wenn das Material so feucht ist, dass es von der abgehängten Decke tropft oder sich (bei entsprechenden Mediumtemperaturen) Eis auf der Leitung bildet.

Feuchteeintrag muss verhindert werden

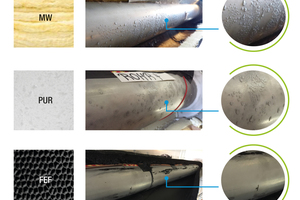

Die zentrale Frage bei der Auswahl von Dämmstoffen ist also, wie gut das Material vor Feuchteaufnahme geschützt ist. Wie eine Untersuchung des Fraunhofer Instituts für Bauphysik (Stuttgart) gezeigt hat, sind „Armaflex“-Dämmstoffe sehr gut vor Feuchteaufnahme geschützt. Sowohl unter der PUR- als auch der Mineralwoll-Dämmung hatte sich bereits während der relativ kurzen Testdauer eine erhebliche Menge an Feuchtigkeit angesammelt. Selbst unter moderaten Testbedingungen konnte die Dampfbremse der PUR- und der Mineralwolle die Wasserdampfaufnahme nicht verhindern. In den elastomeren Dämmstoff ist dagegen keine Feuchtigkeit diffundiert und auch die Rohroberfläche blieb trocken. Während das mit FEF gedämmte Rohr auch nach 33 Tagen noch keinerlei Anzeichen von Tauwasserausfall zeigt, versagte die Mineralfaserdämmung direkt zu Beginn des Versuchs und zwar sowohl mit als auch ohne Beschädigung.

Langfristige Folgen einer Durchfeuchtung

Um die längerfristigen Folgen der Feuchtigkeitsaufnahme zu untersuchen, hat das Fraunhofer Institut simuliert, wie sich die Dämmstoffe über einen angenommenen Zeitraum von zehn Jahren verhalten. Während die Wärmeleitfähigkeit des FEFs nach zehn Jahren nur um rund 15 % gestiegen ist, hat sich der λ-Wert der Mineralwolle um 77 % und der PUR-Dämmung um 150 % verschlechtert.

Nur wenn der Dämmstoff vor Feuchteaufnahme geschützt ist, werden das Entstehen von Tauwasser auf der Rohroberfläche und ein Anstieg der Wärmeleitfähigkeit während der Betriebsdauer verhindert. Der Nachweis der Wärmeleitfähigkeit muss als Anfangs-Wärmeleitfähigkeit oder „trockener λ-Wert“ verstanden werden und darf nur in Kombination mit dem Wasserdampfdiffusionswiderstand über die Materialwahl entscheiden. Mit anderen Worten: Ein Dämmstoff mit einem sehr guten „trockenen λ-Wert“, aber einem geringen Wasserdampfdiffusionswiderstand ist eine schlechte Wahl.

Wenn es zu einer kompletten Durchfeuchtung des Dämmstoffs kommt, ist der steigende Energieverbrauch oft noch das geringste Problem. Schimmelpilze, konstruktive Schäden z.B. an abgehängten Decken, Korrosion unter der Dämmung (CUI) oder Störungen industrieller Prozesse durch Wartungs- und Stillstandzeiten können zu enormen Kosten führen.

Korrosionsrisiko minimieren

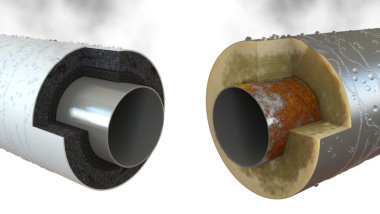

Korrosion unter der Dämmung (CUI) ist heimtückisch: Die Prozesse laufen verdeckt unter der Dämmung ab und werden häufig erst bemerkt, wenn bereits umfangreiche Schäden aufgetreten sind. Betroffen sind Leitungen mit Mediumtemperaturen zwischen 0 °C und 175 °C, wobei Temperaturen über 50 °C als besonders kritisch gelten. Erhöht wird die Gefahr auch, wenn die Anlagen im Wechseltemperaturbetrieb oder nicht kontinuierlich gefahren werden. Temperaturschwankungen bringen die Gefahr mit sich, dass sich Tauwasser in der Dämmung bildet und an die Oberfläche der Leitungen gelangt. Allein in der Öl-, Gas- und petrochemischen Industrie entsteht so jährlich ein Schaden von ca. 1 Billion US-Dollar. Nach einer Studie der US-amerikanischen ExxonMobil Chemical Company sind 40 bis 60 % der Wartungskosten an Rohrleitungen auf Korrosion unter der Dämmung (CUI) zurückzuführen. Dämmungen allein können Anlagenteile nicht vor Korrosion schützen, geeignete Dämmsysteme können den Korrosionsschutz jedoch wirksam unterstützen. Die Wahl des Materials entscheidet darüber, ob die Dämmung das Korrosionsrisiko minimiert oder Korrosionsprozesse begünstigt.

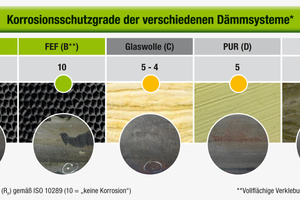

Korrosionsschutzgrade der verschiedenen Dämmsysteme

In welchem Maße unterschiedliche Dämmsysteme das Korrosionsrisiko reduzieren können, war Thema einer weiteren Untersuchung der Firma Armacell. Durchgeführt wurde der Test von dem auf Korrosionsprüfungen spezialisierten Institut InnCoa (Neustadt/Donau). Nach Abschluss des Tests wurden die Dämmstoffe demontiert, die Oberflächen der Testkörper begutachtet und nach DIN EN ISO 10289 (Verfahren zur Korrosionsprüfung von metallischen und anderen anorganischen Überzügen auf metallischen Grundwerkstoffen – Bewertung der Proben und Erzeugnisse nach einer Korrosionsprüfung) klassifiziert. Die Korrosionsschutzfähigkeit wird mit dem Schutzgrad RP auf einer Skala von 0 bis 10 bewertet. Ein RP von 10 bedeutet, dass 0 % der Oberfläche Korrosion oder andere Defekte aufweist (beste Bewertung). Ein RP-Schutzgrad von 0 heißt, dass 50 % oder mehr der Oberfläche Korrosion zeigt (schlechteste Bewertung).

Am besten schnitten die beiden FEF-Dämmsysteme im Test ab: Der Elastomerschaum mit vollflächiger Verklebung erhielt sogar die Bestnote RP 10. Auf der gesamten Rohroberfläche konnten keine Anzeichen von Korrosion festgestellt werden. Die vollflächige Verklebung der Dämmstoffe hat den ohnehin schon hohen Korrosionsschutz von FEFs also noch weiter erhöht. Das Dämmsystem aus Glaswolle erreichte dagegen nur einen Schutzgrad RP 4 bis 5 und das Polyurethan-System RP 5. Bei der Steinwolle zeigten sich die größten Korrosionsschäden. Die Oberfläche der Defekte lag zwischen 5 und 10 % der Gesamtrohrfläche. Daraus ergibt sich ein Schutzgrad von RP 3.

Der Test hat eindrucksvoll demonstriert, dass geschlossenzellige flexible Elastomerschäume, die eine „integrierte Dampfbremse“ besitzen, toleranter gegen kleine Defekte in der Ummantelung und Dämmung sind als andere Dämmsysteme. Wenn Feuchtigkeit in diese Dämmsysteme eindringt und an die Rohroberfläche gelangt, wird dies in der Regel zu CUI führen.

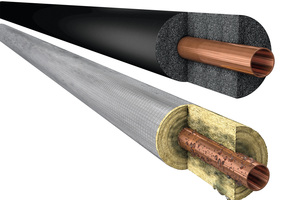

Langfristig hohe Funktionsdauer elastomerer Dämmsysteme

Die Ergebnisse der Untersuchungen durch externe, unabhängige Institute bestätigen die sehr guten Erfahrungen, die seit Jahrzehnten weltweit mit FEF-Dämmstoffen gemacht werden. Der geschlossenzellige Dämmstoff mit einer niedrigen Wärmeleitfähigkeit und einem hohen Wasserdampfdiffusionswiderstand schützt Anlagenteile langfristig zuverlässig vor Tauwasser und Energieverlusten und minimiert das Korrosionsrisiko. Wie bei Wartungsarbeiten immer wieder festgestellt wird, zeigen mit „Armaflex“ gedämmte Anlagen auch Jahrzehnte nach ihrer Installation keine Spuren von Korrosion. Interne und externe Prüfungen haben gezeigt, dass „Armaflex“ auch nach einer Installationsdauer von weit über 25 Jahren noch über die bei der Herstellung garantierten Werte verfügt. Neben der korrekten Auslegung der Dämmschichtdicken und dem Einsatz systemkompatibler Zubehörartikel ist eine professionelle Verarbeitung nach den Herstellervorgaben ganz entscheidend für eine langfristige Funktionsdauer und -sicherheit des Dämmsystems.

Sicherheit der Verarbeitung

Die technische Leistungsfähigkeit eines Dämmstoffs ist maßgeblich bei der Materialwahl. Doch nur, wenn sich die Materialien auch unter schwierigeren Baustellenbedingungen noch sicher anwenden lassen, ist eine langfristige Funktion der Anlage gesichert. Um die Montagefreundlichkeit unterschiedlicher technischer Dämmstoffe zu untersuchen, hat Armacell praxisnahe Tests mit vier handelsüblichen Dämmsystemen für kältetechnische Anwendungen durchgeführt. Prüfungsgegenstand waren ein Elastomerdämmstoff (FEF), Schaumglas (CG), PUR und ein alukaschiertes Mineralwollsystem für Kälteanwendungen.

Schaumglas und FEF sind geschlossenzellige Dämmstoffe mit einem sehr hohen Wasserdampfdiffusionswiderstand. Anders als Mineralwolle und PUR benötigen die beiden Materialien keine zusätzliche Dampfbremse, die immer eine mögliche Schwachstelle im Dämmkonzept darstellt. Sowohl bei der Installation als auch bei späteren Wartungsarbeiten kann es schnell zu einer Beschädigung der empfindlichen Aluminiumfolie kommen und Wasserdampf in das Dämmsystem eindringen. Während Risse auf der glatten Aluminiumfolie eines PUR-Produkts noch recht gut erkennbar sind, bleiben sie auf der Alugitterfolie der weichen Mineralwolle oft unentdeckt. Wie das Montagevideo eines namhaften Herstellers zeigt, beschädigte selbst der speziell geschulte und aufmerksame Isolierer in diesem Werbefilm unbemerkt die empfindliche Dampfbremse während der Herstellung eines Formteils.

Installationsgeschwindigkeit und Gesamtkosten

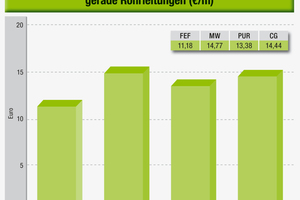

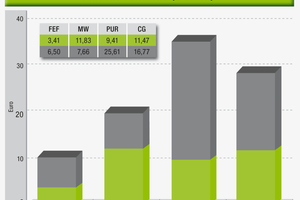

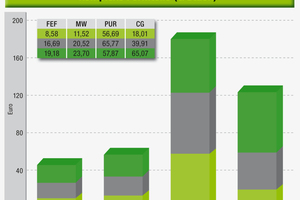

Maßgeblich für die Gesamtkosten (total installed costs) eines Projekts ist die Montagedauer. Die Installationsgeschwindigkeit der unterschiedlichen technischen Dämmstoffe untersuchte Armacell in Anwendungstests. Insgesamt wurden pro Material über 20 unterschiedliche Installationssituationen getestet und so durchschnittliche Verarbeitungszeiten ermittelt. Die Abbildungen 10 bis 12 zeigen die durchschnittlichen Kosten (Material und Installationskosten), die beim Einsatz der unterschiedlichen Dämmstoffe anfallen. Aufgrund des vergleichsweise hohen Materialpreises und -verbrauchs der Mineralwollschalen und des Alubandes schneidet das Mineralwollsystem auf geraden Rohrleitungen als teuerstes Material ab. Noch deutlicher werden die Unterschiede bei der Herstellung von einfachen Formteilen: Hier sind die Kosten für Mineralwolle fast doppelt so hoch wie für das Elastomermaterial. Werden vorgefertigte Bögen und T-Stücke aus PUR bzw. Schaumglas verwendet, steigen die Kosten sogar um bis zu 200 %! Ganz ähnlich sieht es bei komplexen Formteilen aus. Auch hier vervielfachen sich die Kosten beim Einsatz von PUR und Schaumglas: So sind die Schaumglas-Formteile fast dreimal und die PUR-Formteile sogar über viermal so teuer wie die selbst gefertigten Formteile aus elastomeren Dämmstoffen.

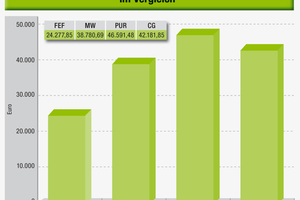

Fallstudie: Kosten für Dämmarbeiten im Vergleich

Um zu zeigen, wie sich die Kostenunterschiede bei einem realen Bauvorhaben auswirken, hat Armacell in einem weiteren Untersuchungsschritt eine Fallstudie auf Basis dieser Berechnungen durchgeführt. Grundlage war eine typische Ausschreibung für Kältedämmarbeiten. Bei dem Projekt handelt es sich um den Ausbau eines Produktionsstandorts eines US-amerikanischen Chemieunternehmens in Baden-Württemberg. Insgesamt wurden 30 Millionen US-Dollar in den Neubau investiert, der auf einer Gesamtfläche von 11.500 m² zusätzliche Produktions-, Lager-, Labor- und Bürokapazitäten schafft.

Die Ausschreibung für die Kältedämmarbeiten umfasste die Isolierung von insgesamt 1241 m geraden Rohrleitungen (DN 15 – DN 200) und 1223 Formteilen. Die unterschiedlichen Rohrdurchmesser und Installationshöhen wurden bei der Kalkulation berücksichtigt und den oben beschriebenen Testergebnissen zugeordnet. Abhängig von ihrem Komplexitätsgrad wurden die zu dämmenden Anlagenteile (wie Ventile, Kugelhähne, Wärmetauscher etc.) den getesteten Formteilen zugeordnet. Neben den Materialkosten wurden die Arbeitskosten mit einem Stundenlohn von 60 Euro/h veranschlagt. Alle benötigten Artikel und Zubehörteile wurden jeweils für die unterschiedlichen Dämmstoffe einzeln betrachtet und berechnet.

Wie die Abbildung 12 zeigt, ergibt der Einsatz von FEF-Dämmstoffen erhebliche Kosteneinsparungen: In dem betrachteten Projekt wäre die Ausführung mit einem Mineralwollsystem für Kälteanwendungen fast 60 % teurer, bei Schaumglas müsste sogar mit einem Aufschlag von 70 % gerechnet werden und das PUR-System würde sogar nahezu das Doppelte im Vergleich zur Ausführung mit einem Elastomerdämmstoff kosten.

Kosten über die gesamte Lebensdauer entscheidend

Wer in der technischen Dämmung nur den günstigsten Materiapreis im Auge hat, zieht am Ende den Kürzeren. Es müssen immer die gesamten Kosten (total installed costs), also Materialpreis und Arbeitskosten verglichen werden. Viele Investitionsentscheidungen werden ausschließlich auf der Grundlage der Anschaffungskosten getroffen. Dabei übersteigen die Kosten während des Betriebs die Investitionskosten häufig um ein Vielfaches. Sie lassen sich nur schwer kalkulieren, werden oft übersehen oder unterschätzt. Der Ansatz der „Gesamtkosten des Betriebs“ (TCO, Total Cost of Ownership) betrachtet alle Kosten, die mit der Beschaffung und Verwendung eines Gutes verbunden sind. Hier werden nicht nur die Anschaffungskosten berücksichtigt, sondern vorab alle anfallenden Kosten abgeschätzt. So sollen bereits im Vorfeld einer Investitionsentscheidung auch versteckte Kosten identifiziert werden.

Im Falle technischer Dämmstoffe sind das neben den Investitionskosten auch Wartungs-, Reparatur-, Ersatz- und mögliche Folgekosten, die aus betrieblichen Stillstandzeiten oder Bauschäden resultieren können. Unberücksichtigt bei der Planung betriebstechnischer Anlagen bleibt oftmals leider auch die Tatsache, dass Dämmstoffe zwar Geld kosten, aber im Laufe ihrer Betriebszeit erheblich mehr Geld einsparen. Solange nur Minimalanforderungen erfüllt und eine kurzfristige Minimierung der Einkaufspreise angestrebt wird, wird das Einsparpotenzial technischer Dämmungen während eines Betriebs über viele Jahrzehnte nicht ausgeschöpft. Höhere Dämmniveaus – also über eine sogenannte Tauwasserdämmung hinausgehende Dämmstärken – verlangen etwas höhere Investitionskosten, diese amortisieren sich im Laufe der Betriebszeit jedoch vielfach und erlauben bereits nach wenigen Jahren erhebliche finanzielle Einsparungen.

Anforderungen der DIN 4140

In Deutschland widerspricht die Verwendung von Mineralwolle in Kälteanwendungen den Anforderungen der DIN 4140. Sie ist nur zulässig bei Verwendung eines Doppelmantels, einer luft- und diffusionsdichten, verschweißten oder verlöteten metallenen Ummantelung. Das verlangt jedoch einen erheblichen Zeit- und Kostenaufwand und wird in der Regel nicht zur Anwendung kommen.

Bei der Verwendung offenzelliger Dämmstoffe in Kälteanwendungen gehen Planer und Installateure ein nicht kalkulierbares Risiko ein, das sie teuer zu stehen kommen kann. Hersteller von Mineralfaserprodukten werben derzeit damit, dass ihre Dämmstoffe auch in Kälteanwendungen eingesetzt werden können. Auch wenn diese Systeme ausdrücklich als Kältedämmstoffe vermarktet werden, handelt es sich um offenzellige Mineralfaserprodukte mit einer Alu-Kaschierung.