Qualitätsmerkmale technischer Dämmstoffe

Teil 5: Sichere und schnelle Verarbeitung entscheidend

Eine fachgerechte Montage ist das A und O in der Kältedämmung. Die Verarbeitungsqualitäten eines Dämmstoffs sind daher maßgeblich bei der Produktwahl. Denn was nützt ein technisch überragender Dämmstoff, wenn er nicht sicher, sauber und schnell angewendet werden kann? Neben der sicheren Anwendung und Verarbeitungsfreundlichkeit zählt vor allem die Montagedauer, da die Arbeitskosten zusammen mit dem Materialpreis die Gesamtkosten eines Projekts bestimmen.

Bei der Beurteilung und Auswahl von technischen Dämmstoffen sind die physikalisch-technischen Eigenschaften eines Materials entscheidend, verarbeitungstechnische Aspekte sind jedoch mindestens genauso wichtig. Abhängig vom Anwendungsbereich, Einsatzort und der Komplexität der zu dämmenden Objekte werden unterschiedlich hohe Anforderungen an den Dämmstoff gestellt. Oberste Maxime sollte dabei sein: Die Dämmung muss sich unter Baustellenbedingungen so ausführen lassen, dass die gesamte Konstruktion keine Schwachstellen aufweist. Neben der Sicherheit der Installation zählt insbesondere der Verarbeitungsaufwand der Dämmsysteme zu den Kernkriterien. Dazu gehören neben der reinen Geschwindigkeit, mit der die Materialien installiert werden, auch Faktoren wie notwendige Vorarbeiten, Sauberkeit, Platzbedarf und letztlich die Kosteneffizienz der Systeme.

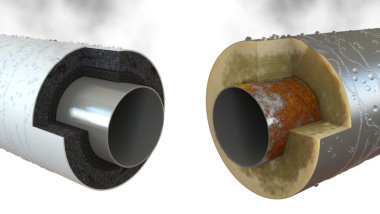

Die Installationsgeschwindigkeit beeinflusst maßgeblich die Gesamtkosten (total installed costs) eines Projekts. Die einfache Regel „Je schneller, desto günstiger“ greift hier jedoch zu kurz. Eine rasche Installation von nicht oder nur bedingt für den Einsatzbereich geeigneten Dämmstoffen birgt Risiken für den Betrieb der Anlage. Das Auftreten von Tauwasser, erhöhte Energieverluste oder Korrosionsschäden an den Anlagen können zu Folgekosten führen, die die vermeintlichen Einsparungen schnell um ein Vielfaches übersteigen können.

Verschiedene Dämmstoffe im Test

Um den Verarbeitungsaufwand und die Installationsgeschwindigkeit unterschiedlicher technischer Dämmstoffe zu untersuchen, hat Armacell (www.armacell.de) praxisnahe Tests durchgeführt. Im Fokus standen dabei vier handelsübliche Dämmsysteme, die für kältetechnische Anwendungen angeboten werden.

Untersuchungsgegenstand waren die Materialien:

Schaumglas,

PUR/PIR,

alukaschiertes Mineralwollsystem für Kälteanwendungen und

ein Elastomerdämmstoff.

Schaumglas (CG)

Schaumglas ist ein Wärmedämmstoff aus aufgeschäumtem Glas. Die für die Glasherstellung verwendeten Rohstoffe sind ausschließlich mineralisch. Die energieaufwendige Vorstufe der Glasherstellung aus Quarzsand als Hauptrohstoff ist weitgehend durch die Verwendung von Flachglasrecyclat, das aus defekten Autoscheiben und Fenstergläsern gewonnen wird, ersetzt worden. Als weitere Rohstoffe werden Feldspat, Dolomit, Eisenoxid, Manganoxid und Natriumkarbonat eingesetzt. Die Herstellung erfolgt in Blöcken, aus denen später die entsprechenden Schalen, Platten und Formteile herausgefräst werden.

Schaumglas hat eine vollständig geschlossenzellige Materialstruktur und einen unendlich hohen Wasserdampf-Diffusionswiderstand. Von den untersuchten Dämmstoffen hat Schaumglas die höchste Wärmeleitfähigkeit. Sie liegt zwischen 0,037 und 0,042 W/(m•K) bei 0 °C Mitteltemperatur. Schaumglas ist nicht hygroskopisch und nimmt keine Feuchtigkeit aus der Umgebung auf. Eine Gewichtsveränderung erfolgt lediglich durch Benetzung der Oberfläche im Bereich der angeschnittenen Zellen. Darüber hinaus ist Schaumglas praktisch dampfdicht und Dampfdiffusionsvorgänge können daher dauerhaft verhindert werden.

Aufgrund seiner Sprödigkeit kann Schaumglas keine Punktlasten aufnehmen und muss deshalb plan auf dem zu dämmenden Objekt aufliegen. Zur Dämmung technischer Anlagenteile werden Rohrschalen und vorgefertigte Formteile für Bögen, T-Stücke sowie Kappen für Ventile, Flansche usw. angeboten. Beim Zuschneiden des Materials werden geringe Mengen Schwefelwasserstoff freigesetzt, die einen unangenehm fauligen Geruch entstehen lassen. Die Verklebung erfolgt mit einem Zweikomponenten-Reaktionskleber auf Basis einer kunststoffvergüteten Bitumenemulsion und einem Pulver, das im Verhältnis 1:3 untergemischt wird. Es darf nur die erforderliche Menge Kleber, die innerhalb der Topfzeit (Verarbeitbarkeitsdauer) verbraucht werden kann, angerührt werden. Dazu wird ein elektrisches oder pneumatisches Rührwerk verwendet. Bei Rohrleitungen mit Durchmessern ab DN 80 werden die Rohrschalen zusätzlich mit Montageband (Gewebeband, Alu-Band, Filamentband) oder metallischen Bändern (Feranband) mit Schließe im Abstand von 300 bis 600 mm umspannt.

PUR/PIR

Dämmstoffe aus Polyurethan-Hartschaum entstehen durch chemische Reaktion flüssiger Grundstoffe – Ausgangsstoff ist in der Regel Erdöl – unter Zusatz von niedrigsiedenden Treibmitteln. Beim Blockschaumverfahren strömt das Reaktionsgemisch aus einem Mischkopf in eine Blockform oder auf ein kontinuierliches Blockband. Nach dem Aufschäumen und Ablagern werden die Blöcke dann entsprechend weiterverarbeitet.

Dämmstoffe aus PUR-Hartschaum sind überwiegend geschlossenzellige, harte Schaumstoffe. Die Geschlossenzelligkeit beträgt >90 %. Von den untersuchten Dämmstoffen besitzt Polyurethan die niedrigste Wärmeleitfähigkeit. Bei einer Mitteltemperatur von 0 °C liegt sie zwischen 0,025 W/(m•K) und 0,033 W/(m•K). PUR/PIR-Hartschäume sind nicht hygroskopisch und nehmen daher keine Feuchte aus der Umgebungsluft auf. Mit μ-Werten zwischen 40 und 250 verfügt PUR jedoch nur über einen geringen Wasserdampf-Diffusionswiderstand. Dies führt beim Einsatz als Kältedämmung aufgrund von Wasserdampf-Partialdruckunterschieden dauerhaft zu einer erhöhten Durchfeuchtung. Ohne eine wirksame Dampfbremse ist der Einsatz dieser Materialien daher auf Kälteleitungen nicht möglich.

Rohrschalen und andere Formteile werden aus diskontinuierlich oder kontinuierlich hergestellten Blöcken gefräst. Rohrschalen werden mit und ohne Alu- bzw. PVC-Kaschierung angeboten. Zum Schneiden der Rohrschalen werden Sägen verwendet. Verklebt werden die Produkte mit einem Zweikomponenten-Kleber. Hierzu wird eine Paste mit einem Härter (Katalysator) angerührt. Anschießend müssen sämtliche Längs- und Rundnähte mit Aluklebeband diffusionsdicht verklebt werden.

Mineralwolle (MW)

Künstliche Mineralfasern werden durch Schmelzen des mineralischen Ausgangsmaterials und anschließendes Zentrifugieren, Zerblasen oder Düsenziehen hergestellt. Ausgangsmaterial zur Herstellung von Glaswolle sind Altglas bzw. Glasrohstoffe wie Quarzsand und Basalt- oder Diabas-Gestein für die Herstellung von Steinwolle. Mineralische Faserdämmstoffe werden werksmäßig in kontinuierlichen Verfahren hergestellt. Es handelt sich um offenzellige Materialien mit einem Wasserdampf-Diffusionswiderstand (µ) von 1 – 2. Mineralwolle ist diffusionsoffen und die Dämmfähigkeit kann durch Feuchte stark herabgesetzt werden. Als Dampfbremse dient eine Alukaschierung.

Das hier getestete System für den Einsatz im Kälte-Klimabereich wird in Form von Rohrschalen, Lamellenmatten und zugehörigen Rohrträgern angeboten. Die Rohrschalen werden verklebt, indem die Überlappungsstreifen mit der Klebefläche verschlossen und die Verklebung anschließend mit einem Spachtel geglättet wird. Zur zusätzlichen Sicherung werden die Rohrschalen im Abstand von max. 600 mm mit einem Alutape umwickelt. Durchdringungspunkte z.B. Rohrabhängungen oder Mess- und Steuereinrichtungen werden mit einem flexiblen Dichtband verklebt.

An dieser Stelle sei ausdrücklich darauf hingewiesen, dass die Verwendung von Mineralwolle in Kälteanwendungen in Deutschland den Anforderungen der DIN 4140 widerspricht und nur bei Verwendung eines Doppelmantels zulässig ist. Hersteller von Mineralfaserprodukten werben derzeit damit, dass ihre Dämmstoffe auch in Kälteanwendungen eingesetzt werden können. Auch wenn diese Systeme ausdrücklich als Kältedämmstoffe vermarktet werden, handelt es sich nach wie vor um offenzellige Mineralfaserprodukte mit einer Alu-Kaschierung!

Um die Verarbeitungsqualitäten dieser Systeme zu untersuchen, wurden die Produkte dennoch bewusst in die Tests einbezogen.

Elastomerdämmstoffe (FEF)

Elastomerschäume sind hochflexible Dämmstoffe auf der Basis von synthetischem Kautschuk. Die durch Knet- und Walzprozesse entstandenen Felle werden über einen Extruder geführt und zu Schläuchen und Platten geformt und unter Wärmezugabe mit Hilfe eines Blähmittels im kontinuierlichen Durchlauf quasi „aufgebacken“. Wie auch Schaumglas haben Elastomerdämmstoffe eine vollständig geschlossenzellige Materialstruktur. Das Material ist nicht hygroskopisch. Der Wasserdampf-Diffusionswiderstand liegt je nach Kautschukart zwischen µ = 2000 bis 10.000, in der Regel jedoch weitaus höher. So werden in Einzelfällen Werte von bis zu µ = 20.000 erreicht. Die Dampfbremse ist bei einem FEF nicht auf eine dünne Folie oder eine Ummantelung beschränkt, sondern baut sich über die gesamte Dämmschichtdicke auf. Die Notwendigkeit einer separaten Dampfbremse entfällt. Neben Schläuchen und Platten in Standard- und selbstklebender Form werden auch selbstklebende Bänder und auf das Dämmstoffprogramm abgestimmte Kälterohrträger sowie hochflexible Brandabschottungen angeboten. Selbstklebende Schläuche werden geschlossen, indem die Naht nach Entfernen des Schutzstreifens abschnittsweise fest zusammengedrückt wird. Dabei sorgt der Tangentialschnitt für eine größere Klebefläche und Haftfähigkeit. Zur Verklebung von Stoßkanten, Abschottungen und zur Herstellung von Formteilen steht heute eine breite Auswahl an Klebern zur Verfügung, darunter auch thixotrope, nicht tropfende Kontaktkleber und lösungsmittelfreie Klebstoffe.

Testaufbauten und Messreihen

Die Installation der unterschiedlichen Dämmsysteme erfolgte nach den Montagerichtlinien der Hersteller und unter Beachtung der einschlägigen Normen. Ausgeführt wurden sie von einem gelernten Isolierer. Insgesamt wurden pro Material über 20 unterschiedliche Installationssituationen durchgeführt und so durchschnittliche Verarbeitungszeiten ermittelt. Es wurden ideale Anwendungsbedingungen gewählt: eine Raumtemperatur von 23 °C und eine relative Luftfeuchtigkeit von 50 %.

Szenario A: gerade Rohrleitungen

Hierzu wurde eine 3 m lange Stahlleitung mit Durchmessern von DN 20 und DN 80 auf einer Höhe von 1,20 m und 2,30 m gedämmt. An den Enden wurde die Dämmung jeweils an Kälterohrträger angeschlossen (s. Bild 9).

Szenario B: komplexes Rohrsystem #1

Um ein komplexeres Rohrsystem zu simulieren, wurden die Rohrleitungen um einen 90°-Bogen und ein T-Stück ergänzt. Die Tests erfolgten wieder für die Durchmesser DN 20 und DN 80 und auf Installationshöhen von 1,20 m und 2,30 m.

Szenario C: komplexes Rohrsystem #2

In einem weiteren Untersuchungsschritt wurde ein Rohrsystem mit einem Flansch, einem Ventil und einem Schmutzfänger gedämmt. Auch hier mussten Formteile für Armaturen mit den Durchmessern DN 20 und DN 80 gefertigt und auf einer Höhe von 1,20 m und 2,30 m installiert werden.

Um die Verarbeitungszeiten zu messen, wurde eine Stoppuhr benutzt. Alle Anwendungstests wurden zu Dokumentationszwecken mit einer Videokamera gefilmt und archiviert. Anschließend wurden die Kosten für die Verarbeitung ermittelt. Neben den Materialkosten wurden auch die Arbeitskosten veranschlagt, wobei mit einem Stundenlohn von 60 Euro/h kalkuliert wurde.

Testergebnisse

Verarbeitungssicherheit

FEFs und Schaumglas sind geschlossenzellige Dämmstoffe mit einem sehr hohen Wasserdampf-Diffusionswiderstand. Die beiden Produkte benötigen keine zusätzliche Dampfbremse, die immer eine mögliche Schwachstelle im Dämmkonzept darstellt. Sowohl bei der Installation als auch bei späteren Wartungsarbeiten kann es schnell zu einer Beschädigung der Dampfbremse (z.B. Aluminiumfolie) kommen und Wasserdampf in das Dämmsystem eindringen. Während Risse auf der glatten Alufolie eines PUR-Produkts noch recht gut erkennbar sind, bleiben sie auf der Alugitterfolie der weichen Mineralwolle oft unentdeckt. Die Aluminiumkaschierung des getesteten neuen Kältedämmsystems ist zwar stabiler als bei herkömmlichen Mineralwollprodukten, aber auch hier lassen sich Beschädigungen während der Installation kaum vermeiden. Wie ein Blick in ein Montagevideo des Herstellers auf Youtube zeigt, beschädigte selbst der hier sicherlich besonders sorgfältig arbeitende Isolierer sogar in diesem Montagevideo unbemerkt während der Herstellung eines Formteils die empfindliche Dampfbremse. Für Durchdringungen bietet der Hersteller ein flexibles Abdichtungsband. Das erhöht zwar die Sicherheit des Dämmsystems, aber auch den Aufwand und Materialverbrauch der Verarbeitung ganz erheblich.

Die Nähte von FEF-Dämmungen müssen dagegen nicht zusätzlich abgesichert werden und auch die Abschottungsverklebungen lassen sich wesentlich einfacher ausführen. Ein Vorteil des Elastomerdämmstoffs gegenüber Hartschäumen ist die hohe Flexibilität: Bei mechanischer Belastung durch stumpfe Gegenstände wird das Material nicht beschädigt und bildet sich nach Stößen oder Tritten einfach wieder zurück.

Sauberkeit der Verarbeitung

In punkto Sauberkeit der Verarbeitung gehen FEF-Dämmstoffe ganz klar als Sieger aus den Tests hervor. Das flexible Material lässt sich einfach und sauber schneiden und besitzt sehr gute Verklebungseigenschaften. Bei allen anderen Materialien entstehen beim Schneiden erhebliche Mengen an Staub und Schmutz. PUR und Schaumglas werden mit einem Zweikomponenten-Kleber verarbeitet, der zunächst angerührt werden muss. Bei der Verarbeitung von Schaumglas entsteht zudem ein äußerst unangenehmer Geruch. In beiden Fällen sollte der Arbeitsbereich unbedingt mit einer Plane geschützt werden (s. Bild 10). Auch bei Mineralwollprodukten kann es zu einer erheblichen Staubbildung kommen. Mineralwolle sollte grundsätzlich nur mit geschlossener Arbeitskleidung und Schutzhandschuhen verarbeitet werden. Die Fasern können bei Hautkontakt mehr oder weniger starke mechanische Hautreizungen verursachen, die sich als quälender Juckreiz äußert.

Platzeffizienz

Mineralwollprodukte und FEFs erfordern nur einen geringen Platzbedarf auf der Baustelle. Alle Formteile für Bögen, Abzweige, Armaturen und Behälter können aus Schläuchen und Platten bzw. Rohrschalen und Matten gefertigt werden. Zur Herstellung von FEF-Formteilen reicht eine Arbeitsfläche von 2 bis 3 m², notfalls können die Vorarbeiten auch auf einem aufgeschnittenen Karton auf dem Fußboden ausgeführt werden. Die eigene Herstellung von Formteilen aus PUR oder Schaumglas ist schon bei Bögen und T-Stücken äußerst aufwändig, Dämmungen für komplexe Formen wie Ventile oder Schmutzfänger zu fertigen, ist nahezu unmöglich. Hier müssen Anwender auf werkseitig hergestellt Formteile ausweichen. Sie müssen aufgemessen, bestellt und bei Lieferung den entsprechenden Armaturen zugordnet werden. Das erfordert nicht nur Geduld, sondern auch einen hohen Platzbedarf und sehr gute Organisation (s. Bild 11). Bei Mess- oder Lieferfehlern muss nachgeordert werden. Schaumglas ist äußerst transportempfindlich. Schon bei der überschaubaren Liefermenge an Formteilen für die Tests wurden zwei beschädigte Produkte geliefert.

Verarbeitungsgeschwindigkeit und -kosten

Auch in punkto Geschwindigkeit machen elastomere Dämmstoffe das Rennen. Besonders schnell geht es bei Verwendung selbstklebender Produkte.

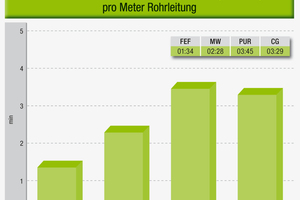

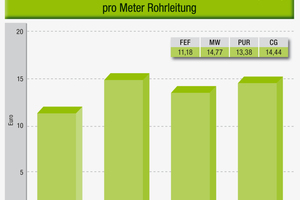

Szenario A: gerade Rohrleitungen

Auf geraden Rohrleitungen dauert die Verarbeitung durchschnittlich nur 1:54 min./m, bei Mineralwolle dagegen fast eine Minute länger und für Schaumglas und PUR muss sogar über das Doppelte der Zeit veranschlagt werden (s. Bild 12) Aufgrund des vergleichsweise hohen Materialpreises und -verbrauchs der Mineralwollschalen und des Alubandes schneidet das Mineralwollsystem auf geraden Rohrleitungen als teuerstes Material ab.

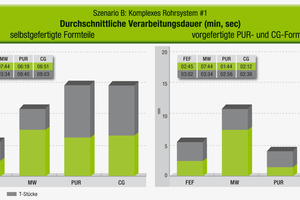

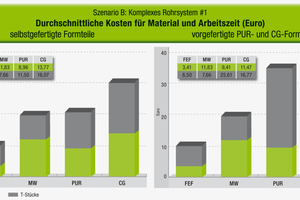

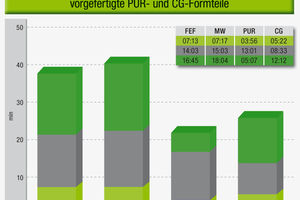

Szenario B: komplexes Rohrsystem #1

Noch deutlicher werden die Unterschiede bei der Herstellung von Formteilen. Für die Fertigung von Bögen und T-Stücken aus Mineralwolle wird durchschnittlich doppelt so viel Zeit benötigt wie beim Einsatz elastomerer Dämmstoffe. Das Erstellen von Formteilen aus PUR und Schaumglas dauert sogar dreimal so lange (s. Bild 14). Für PUR und Schaumglas können alternativ auch vorgefertigte Formteile bestellt werden. So lässt sich die Installationsdauer zwar erheblich verkürzen, Kosten können so jedoch nicht gespart werden. Im Gegenteil: Bei Verwendung vorgefertigter Bögen und T-Stücke aus PUR erhöhen sich die Kosten um 70 %.

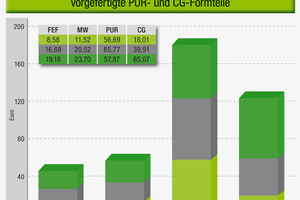

Szenario C: komplexes Rohrsystem #2

Komplexere Formteile für Flansche, Ventile und Schmutzfänger lassen sich aus PUR und Schaumglas kaum selbst herstellen. Hier wurde daher direkt auf vorgefertigte Produkte zurückgegriffen. So lassen sich die Verarbeitungszeiten für diese Produkte zwar deutlich verringern (s. Bild 16), die Kosten vervielfachen sich allerdings: So sind die Schaumglas-Formteile fast dreimal und die PUR-Formteile sogar über viermal so teuer wie die selbst gefertigten Formteile aus elastomeren Dämmstoffen.

Fazit

Die Verarbeitungsqualitäten technischer Dämmstoffe sind mitentscheidend für die Leistungsfähigkeit dieser Produkte. Nur wenn sich die Materialien auch unter schwierigeren Baustellenbedingungen noch sicher anwenden lassen, ist eine langfristige Funktion der Anlage gesichert.

Flexible und weiche Dämmstoffe lassen sich schneller installieren als Hartschäume. Bei komplexen Rohrsystemen lässt sich die Montagedauer für Hartschäume durch Einsatz vorgefertigter Formteile zwar deutlich reduzieren, die Kosten für die Dämmung mit Hartschäumen steigen dann jedoch auch um ein Vielfaches. Elastomere Dämmstoffe haben in allen Kategorien überzeugt. Kein anderer Dämmstoff lässt sich gleichzeitig so sicher, sauber und schnell anwenden.