Rückkühlanlage bei Vaillant

Freikühler reduzieren BetriebskostenDer Heiztechnikhersteller Vaillant betreibt in Remscheid ein großes Test-Center, in dem Heizgeräte auf Herz und Nieren geprüft werden. Dabei fallen große Mengen erwärmtes Testwasser an, die gekühlt werden müssen. Ein in die Jahre gekommener Ammoniak-Verbund wurde jüngst durch eine moderne Rückkühlanlage mit einem R134a-Verbund ersetzt.

Im April 2010 nahm die Firma Bruch Kontakt mit der Firma Frigotechnik (www.frigotechnik.de) auf, mit dem Auftrag ein Konzept zur Sanierung einer Rückkühlanlage für das Test-Center des Heizungsherstellers Vaillant (www.vaillant.de) in Remscheid zu planen. Bei der vorhandenen Anlage handelte es sich um eine Escher Wyss-Anlage aus dem Jahr 1997 mit einer Leistung von 650 kW (Qo). Die Leistung wurde von einem NH3-Verbund mit vier offenen Bitzer-Verdichtern erzeugt (Verdampfung to = +10 °C, tc = +32 °C, Verflüssigung über einen Kühlturm). Für die kalte Jahreszeit gab es einen Rückkühler. Die Anforderung an die neue Anlage wurde von der Fa. Vaillant in einem Lastenheft vorgegeben.

Leistungsanforderungen

Die Anforderungen für die neue Anlage sahen wie folgt aus: Für das Test-Center Remscheid ist durch Installation einer Rückkühlanlage eine Kaltwassertemperatur von 18 °C (±1 °C) in drei Gebäuden (B5, B6 und B8) sicherzustellen. Die maximale Leistung beträgt 1200 kW (B5 und B8) und 400 kW (B6). Die gesamte Anlage soll den Lärmpegel von 43 dB(A) nicht überschreiten.

Die Vorlauftemperatur zu den Test-Centern soll 18 °C (±1 °C) betragen, die Rücklauftemperatur max. 40 °C. Bei 20 °C Außentemperatur erfolgt der Betrieb ohne Kältemaschine (Einschaltpunkt der Kältemaschine ist einstellbar). Alarmmeldungen werden per E-Mail/SMS weitergegeben. Die Entstörung kann online über Ethernet oder VPN erfolgen. Aktuelle Messdaten werden sowohl auf dem Touchpanel als auch auf den Monitoren der Gebäudeleittechnik visualisiert.

Anlagenbeschreibung

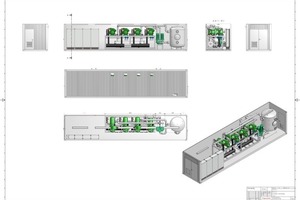

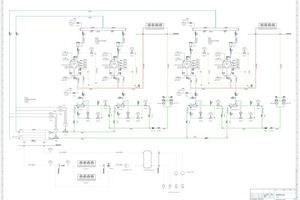

Die Rückkühlanlage zur Kühlung des Testwassers aus dem Test-Center Remscheid bildet eine funktionierende Einheit mit zentral programmierbarer Steuerung (SPS-S7-200) der Kühlwassertemperatur und automatischer Wahl der Kältemaschine oder Freikühler abhängig von der Außentemperatur. Gewählt wurde ein „Frigoline-Verbund“ („FK/4CSW 8593-125Y”, Qo = 1600 kW, to = +10 °C, tc = +45 °C, R134a).

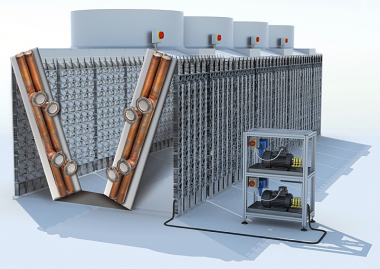

Die Bitzer-Kompaktschrauben mit einem Fordervolumen von 2140 m3/h werden stufig geregelt, so dass 16 Leistungsstufen zur Verfügung stehen. Die Verflüssigung erfolgt über zwei Güntner-Verflüssiger „GVD 1D/2x6-ND.E“ mit EC-Ventilatoren und Motormanagement. Die Abkühlung des Testwassers im Normalkühlbetrieb erfolgt über einen Alfa Laval-Rohrbündelverdampfer „PCD 511-2“, die Einspritzung über „Danfoss ETC400B“. Die Rückkühler sind ebenfalls von Güntner (Typ „GFD 090.1D/2x8-ND1F“ mit EC-Ventilatoren und Motormanagement). Eine Besonderheit hierbei ist, da ohne Glykol gefahren wird, dass diese sich bei 3 °C Außentemperatur im Störfall selbst entleeren. Die Umschaltung von Kältemaschine auf Freikühlung und umgekehrt erfolgt durch ein 3-Wege-Ventil von Siemens. Das gekühlte Wasser wird von einer Wilo-Pumpe durch den Pufferspeicher in das Wasserhaus gefördert und von da in das Netz.

Betriebskosten

Die Betriebskostenrechnung ergab (mit den Annahmen 8000 Betriebsstunden im Vier-Schichtbetrieb, 5100 Betriebsstunden mit Rückkühler, 80 % Auslastung, 0,12 kW/h €):

1. Reine Kühlung mit Kaltwassersatz

(8000 x 0,12 x 367,52) x 0,8 = 282.255,36 €/a

2. Rückkühler

(5100 x 0,12 x 113,46) x 0,8 = 55.550,00 €/a

3. (2900 x 0,12 x 367,52) x 0,8 = 102.317,57 €/a

Daraus ergibt sich eine Kostenersparnis mit Rückkühler von

282.255,36 € - 157.867,57 € = 124.387,79 €