Industriewärmepumpen

Absperrventile und Regelkomponenten für Ammoniak-Wärmepumpen

Große Industriekühlanlagen verbrauchen eine erhebliche Menge an Energie. Gleichzeitig wird Wärmeenergie aus der Anlage als Abwärme an die Umgebung abgegeben. Mit der Technologie der Ammoniak-Wärmepumpen kann diese Abwärme für die Erzeugung von Warmwasser mit einer Temperatur von bis zu 90 °C genutzt werden. Dadurch kann der Energieverbrauch von Industrieanlagen erheblich gesenkt werden, da Kühlprozesse in der Regel große Mengen an Wärmeenergie generieren. Industriewärmepumpen können auch ausschließlich für Heizprozesse eingesetzt werden. Dabei nutzen sie Wärmeenergiequellen wie Meer- und Abwasser, die relativ niedrige Temperaturen aufweisen.

Einer der attraktivsten Anwendungsbereiche für Industriewärmepumpen liegt in der Kombination von erneuerbaren Energiequellen – Windenergie, Solarenergie usw. – in Bereichen, in denen große Wärmemengen benötigt werden. Derartige Industriewärmepumpen können ein- oder zweistufige Anlagen sein, je nach Temperatur der Wärmequelle. Es ist möglich, verschiedene Wärmequellen einzusetzen, wobei der Standort der Wärmepumpe ein entscheidender Faktor ist. So können zum Beispiel Meerwasser, Abwasser oder bestimmte Industrieprozesse, die große Mengen Abwärme erzeugen, zum Einsatz kommen.

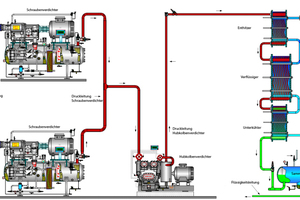

Wärmepumpen, die natürliche Wärmequellen nutzen, werden als „stand-alone-Wärmepumpen“ bezeichnet. Ein wichtiger Unterschied zu Wärmepumpen, die zusätzlich in eine Anlage eingebaut werden, ist die Lastbalance zwischen zweistufigen Verdichtern, durch die ein Höchstmaß an Effizienz erreicht werden kann. Abbildung 1 zeigt eine grafische Darstellung einer stand-alone-Wärmepumpe.

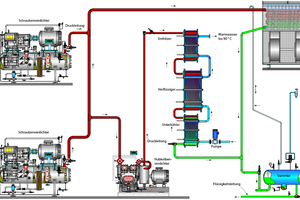

Ammoniak-Wärmepumpen werden häufig als zusätzliche Wärmepumpen eingesetzt, die die Restwärme von Kälteanlagen ausnutzen (Abbildung 2). Während Standard- und Regelkomponenten für den Kühlbereich verwendet werden können, wird eine Reihe spezieller Komponenten für den Wärmepumpenbereich benötigt. Die Auswahl der Komponenten hängt von der Druckgrößenbestimmung und der Werkstoffverträglichkeit ab.

Zentrale Herausforderungen für Ammoniak-Wärmepumpen

In vielerlei Hinsicht ähneln die Ammoniak-Wärmepumpen den herkömmlichen Industriekühlanlagen. Allerdings stellen die höheren Betriebstemperaturen, die höheren Betriebsdrücke und die spezifischen Regelalgorithmen neue Anforderungen an die Anlage als Ganzes und an einzelne Elemente. In diesem Artikel sollen einige der Herausforderungen untersucht werden, die beim Betrieb von Wärmepumpen mit Ammoniak als Kältemittel im Zusammenhang mit den Absperrventilen/Regelventilen und Regelkomponenten entstehen.

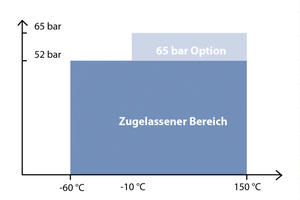

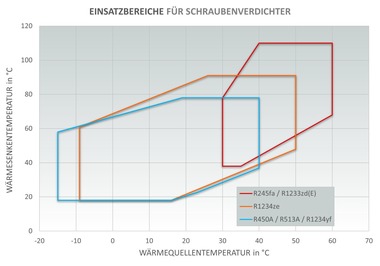

Handabsperrventile und Filter

Im Prinzip können alle Standardabsperrventile, die für den Einsatz mit Ammoniak geeignet sind, auch in Wärmepumpenanwendungen eingesetzt werden. Die Herausforderung entsteht dann, wenn höhere Temperaturen vorliegen. Zunächst müssen der Betriebsüberdruck und der Temperaturbereich für die Wärmepumpe betrachtet werden (Abbildung 3). Im Gegensatz zu Hochdruckanwendungen mit CO2 zeichnen sich die Ammoniak-Wärmepumpen sowohl durch hohe Temperaturen als auch durch hohe Drücke aus. Dadurch wird der Stahl der Ventilgehäuse und -schrauben einem hohen Druck ausgesetzt. Gleichzeitig erfordern die höheren Differenzdrücke auch ein höheres Drehmoment zum Öffnen und Schließen der Ventile. Lassen Sie uns diese Problematik genauer betrachten.

EN 12 284:2003 empfiehlt einen bestimmten maximalen Differenzdruck für Ventile in Abhängigkeit von der Größe des Ventils und dem maximalen Betriebsüberdruck.

Zum Beispiel: Ein DN150-Absperrventil wird für eine Ammoniak-Wärmepumpe mit einem maximalen Betriebsüberdruck von 52 bar und einer Temperatur von 80 °C benötigt, was einem Verflüssigungsdruck von 41,5 bar entspricht. Wenn diese Wärmepumpe als zusätzliche Einheit für eine Anlage eingesetzt wird, in der die Verflüssigungstemperatur der Hauptkälteanlage 30 °C (11,7 bar) beträgt, liegt der Differenzdruck bei etwa 30 bar. Dieser Wert überschreitet den maximal zulässigen Differenzdruck von 21 bar für diese Art von Absperrventilen.

Das Absperrventil müsste dann so montiert werden, dass der Systemdruck den Schließvorgang des Ventils unterstützt. Diese Faktoren müssen schon in der Konstruktionsphase berücksichtigt werden. Denn sobald die Ventile verschweißt sind, ist es nicht mehr möglich, eine einfache Lösung für dieses Problem zu finden. Bei Wärmepumpen, die für 60 bis 65 bar ausgelegt sind, kann der Differenzdruck sogar noch höher sein, was sich wiederum auch auf kleinere Ventile auswirken kann (DN100 und 125).

Eine weitere Herausforderung für die Komponenten ist die Höchsttemperatur der Wärmepumpe, die der Heißgastemperatur entspricht. Diese Temperatur liegt in der Regel nicht über 150 °C. Allerdings liegt auch diese Temperatur in Verbindung mit dem Hochdruck außerhalb des normalen Betriebsbereichs der Edelstahlschrauben (A2–70), die für Tieftemperaturanwendungen erforderlich sind. Die maximal zulässige Betriebstemperatur dieser Schrauben beträgt 120 °C. Für höhere Temperaturen sind spezielle Kohlenstoffstahlschrauben (42CrMo4) erforderlich. Diese Schrauben sind allerdings nicht für Tieftemperaturanwendungen unter -10 °C zugelassen und unterliegen bei niedrigen Temperaturen weiteren Einschränkungen. In diesem Fall ist es wichtig, die Heißgastemperatur und die erforderlichen Komponenten genau zu kennen. Wenn Hochtemperaturventile erforderlich sind, können nicht die gleichen Absperrventile für die Tieftemperaturseite verwendet werden.

In Fällen, in denen die Heißgastemperatur 150 °C überschreiten kann, müssen entweder spezielle Vorrichtungen verwendet werden oder die Ventile müssen in einem Abstand vom Verdichter installiert werden, der so groß ist, dass die Temperatur am Ventil unter 150 °C liegt.

Erfahrungen mit CO2 haben gezeigt, dass der Hochdruck auch die Filtereinsätze beeinträchtigen kann, wenn diese durch Schmutz verstopft sind. Der Hochdruck selbst ist kein problematischer Faktor, aber in Systemen mit hohen Drücken können auch leicht hohe Druckdifferenzen auftreten. Daher ist es wichtig, Filter zu verwenden, die widerstandsfähig sind und selbst relativ hohen Differenzdrücken standhalten können, ohne dass dabei das Filtergitter beschädigt wird. Um eine solche Beschädigung zu vermeiden, können gefaltete Filter eingesetzt werden. (Siehe Abbildung 4).

Motorventile

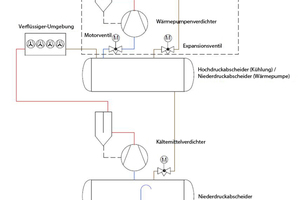

Tatsächlich gibt es zwei grundsätzliche Anwendungsbereiche für Motorventile in Wärmepumpenanwendungen: für die Expansion nach Flüssigkeitsleitungen und für den Einsatz in Saugleitungen (Abbildung 5).

Motorventile werden bevorzugt für Expansionsanwendungen eingesetzt, da hier andere Alternativen häufig nicht in Frage kommen. Für Drücke über 40 bar sind nur sehr wenige Optionen verfügbar und ab 52 bar ist es noch schwieriger, geeignete Alternativen zu finden. Traditionelle Schwimmerventile sind in der Regel nicht für höhere Drücke geeignet. Die Schwimmerventile sind nicht immer für solche Drücke ausgelegt und können daher implodieren. Motorventile hingegen sind für einen großen Temperatur- und Druckbereich erhältlich. Allerdings gibt es auch beim Einsatz von Motorventilen zwei große Herausforderungen.

Die erste Herausforderung ist der hohe Differenzdruck. Es ist wichtig, den maximalen Betriebsüberdruck und den maximal zulässigen Differenzdruck der Anwendung zu überprüfen. Die zweite Herausforderung liegt in den Auswirkungen des Einsatzes von Ammoniak bei hohen Drücken/Temperaturen in Verbindung mit bestimmten Ölen. In solchen Fällen kann es notwendig sein, andere Arten von O-Ringen zu verwenden, falls die Temperatur 75 °C übersteigt.

Die besonderen Maßnahmen, die in Bezug auf die Schrauben zu treffen sind (bei einer Kombination von hohen Temperaturen und Drücken), müssen auch beim Einsatz von Motorventilen getroffen werden. Allerdings sind die Motorventile in der Regel nicht den gleichen hohen Temperaturen ausgesetzt wie die Ventile in den Druckleitungen, sodass in den meisten Fällen herkömmliche Stahlschrauben eingesetzt werden können. Danfoss stellt eine besondere Reihe von „ICM“-Motorventilen für den Einsatz bei 65 bar her, die speziell für Anwendungen mit Hochdruckwärmepumpen und Ammoniak ausgelegt sind (Abbildung 6).

Wenn die additive Wärmepumpe nicht arbeitet, kann es durch die in der Saugleitung vorherrschenden Drücke und Temperaturen zu einer Verflüssigung des NH3 kommen. Daher ist es ratsam, die Motorventile auch in den Saugleitungen der Ammoniak-Wärmepumpen einzubauen. Der Systemdruck, die Differenzdrücke und die Temperaturen sind relativ niedrig, sodass Standardkomponenten, die für den Einsatz mit Ammoniak geeignet sind, verwendet werden können.

Niveausonden

Sie sind erforderlich, um den Flüssigkeitsstand in den Hochdruckbehältern der Ammoniak-Wärmepumpen zu regeln. Die veränderlichen Bedingungen sowie die relativ hohen Temperaturen können die Funktionsfähigkeit des Fühlers beeinträchtigen. Das radargeführte Messprinzip, das z. B. im Modell „Danfoss AKS 4100“ zum Einsatz kommt, wird davon nicht beeinträchtigt und ist somit ideal für derartige Anwendungen geeignet.

Fazit

Industriewärmepumpen können zu einer effizienteren Erzeugung von Wärme beitragen. Obwohl ihre Konstruktion der von Standardkühlanlagen ähnelt, ergeben sich bei der Verwendung von Wärmepumpen verschiedene Herausforderungen. Danfoss arbeitet an der Entwicklung einer umfassenden Reihe von Komponenten für Industriewärmepumpen und bietet bereits eine große Produktauswahl für einen Druckbereich von maximal 65 bar und einen Temperaturbereich von bis zu 150 °C an.