Achtung: Waterloop!

Dezentrale Kälteerzeugungssysteme im LEH (Teil 1: Begriffe, Grundlagen und Merkmale)Dieser Artikel soll allen marktteilnehmenden Unternehmern Einblicke in Technik und Merkmale geben und dazu anregen, sich über die Möglichkeiten und Herausforderungen von DC-Technik am Beispiel von Waterloop-Systemen zu informieren. Im ersten Teil werden Begriffe, Grundlagen und Merkmale behandelt, im zweiten Teil in der folgenden Ausgabe der KKA wird auf spezielle technische Details eingegangen.

Warum neue Ansätze wichtig sind?

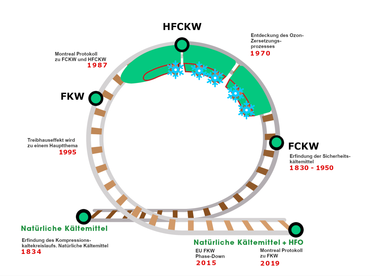

Aufgrund der derzeitigen markt- und systembedingten Herausforderungen in der Kältetechnik, wie zum Beispiel Kältemittelproblematik, Fachkräftemangel, Kostendruck und Gesetzesauflagen, sind neue Ansätze wichtig und verdienen mehr Beachtung.

Ein solcher Ansatz ist die sogenannte DC-Gleichstromtechnologie für Kompressoren und Ventilatoren, plus schrittmotorgetriebene elektronische Expansionsventile, gesteuert und optimiert über intelligente, via Internet kommunizierende Controller in sogenannten Waterloop-Systemen.

Sinnvoll eingesetzt, können diese Systeme Kälte-Fachbetrieben und Betreibern dabei helfen wettbewerbsfähig zu bleiben, indem sie die wichtigsten Kundenanforderungen an Betriebssicherheit (Verfügbarkeit der Nutzenergie „Kälte“), Wirtschaftlichkeit (Energie- und Serviceeffizienz), gesetzlicher Konformität (Richtlinien für Klimaschutz und Energie der EU) und Lebensmittelqualität besser erfüllen können als übliche Systeme.

Was ist Waterloop?

„Waterloop“ oder auch Hybrid- oder Semi-Plug-In, ist ein relativ neues aber ausgereiftes Kälteerzeugungssystem, bestehend aus dezentral angeordneten, mit Wasser rückgekühlten, Mini-Kompakt-Kälteerzeugungssystemen (wassergekühlte Verflüssigungssätze), welche Kühlstellen in einem Supermarkt (Kühlmöbel und Kühlräume) mit der Nutzenergie „Kälte“ versorgen.

Bei Waterloop-Systemen befinden sich kleine, dezentral angeordnete Kälteerzeugungseinheiten an jeder Kühlstelle (Kühlmöbel, Kühlräume). Um „Kälte“ effizient zu erzeugen, wird Wärme in Echtzeit dort abgeführt, wo sie entsteht und an ein übergeordnetes Wärmelogistiksystem (Kälteträgerkreislauf) abgeführt und „recycled“ oder „entsorgt“.

Sogar der Einsatz natürlicher Kältemittel, wie z.B. Propan oder Kohlendioxid, für kleinste Kältekreisläufe bzw. Kälteleistungen, wurde durch Fortschritte in der Kompressor- und Controller-Technologie in den letzten Jahren für diesen Einsatzbereich möglich.

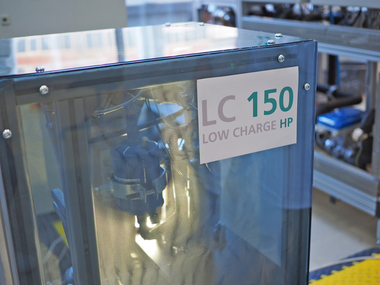

Die mit dem System einhergehende dezentrale Anlagenstruktur ermöglicht minimale Gesamtfüllmengen für Kältemittel und im Gegensatz zu konventionellen Systemen (Verbundkälteanlage) benötigt es grundsätzlich keinen Maschinenraum.

Kältemittel dient hier also nur noch seiner wesentlichen Aufgabe; der Kälteerzeugung und nicht dem Wärmetransport in endlosen Rohrleitungen.

Varianten

Die wesentlichen Unterscheidungsmerkmale marktreifer Waterloop-Systeme sind im Bereich der Leistungsregelung zu finden. Zum einen kommen Systeme mit konventioneller On/Off-Steuerung (Kompressor: on/off = Stop and Go) und zum anderen vorzugsweise Systeme mit schon bereits erwähnter DC-Technik (kontinuierlich variabler Kältemittelmassenstrom) zum Einsatz.

Im Ergebnis liefert die DC-Variante aufgrund der konstanteren Temperaturen und geringeren Temperaturdifferenzen die besseren energetischen Werte sowie eine bessere Kühlgutqualität. Das macht sich u.a. durch günstigere Lebenszykluskosten (Wirtschaftlichkeit, Kostensenkung) und längere Lebensmittelhaltbarkeit („No waste of food!“) bemerkbar.

Dazwischen gibt es verschiedene Möglichkeiten von hydraulischen Schaltungen (z.B. Wärmerückgewinnung, Einbindung in Klimasystem etc.), für unterschiedliche Zwecke, je nach Anforderung und Einsatzgebiet.

Auch eine Variante mit sowohl wassergekühlten (Plattenwärmetauscher), als auch luftgekühlten Verflüssigern (Luft-Kältemittel-Wärmetauscher) im Kältekreislauf, zur Wärmerückgewinnung bzw. zur Klimatisierung des Marktes, ist zu bekommen.

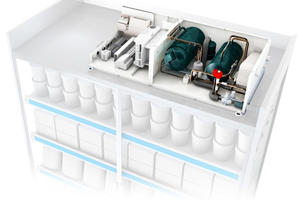

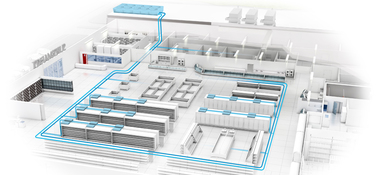

Bild 1 zeigt eine Variante mit integriertem Plattenwärmetauscher zur Rückkühlung über ein Wasser-Verbundsystem mit Wärmerückgewinnung.

Status

Schon seit Jahren werden auf internationaler, europäischer und deutscher Ebene Waterloop-Anlagen mit oder ohne DC-Technik gebaut und betrieben. Die großflächige Markteinführung ist weiter in vollem Gange. Industrie und Betreiber öffnen sich zunehmend für diese Technik, welche die Fokussierung für Anlagenbau und Service in Richtung der Qualifikationsschwerpunkte Systemintegration, Hydraulik und Fernüberwachung verschieben wird.

Anlagen mit CO2 als Kältemittel sind mittlerweile verfügbar und werden voraussichtlich zum Standard werden. Noch sind auch Systeme mit Propan als Kältemittel und nicht-leistungsgeregelten Kompressoren (on/off-Technik) verbreitet. Vereinzelt wurden auch Anlagen mit R410A gebaut und es gibt auch Versionen mit Low-GWP-Kältemitteln.

Einige dieser Anlagen werden installiert, weil es keine Möglichkeit für die Aufstellung von luftgekühlten Verflüssigern gibt. Die Systeme werden dann ohne Trockenkühler (Luft-/Wasser-Wärmetauscher) in ein vorhandenes Kaltwassernetz (Flughafen, Bahnhof, Shopping-Mall) integriert.

Weil Waterloop-Systeme i.d.R. keinen Maschinenraum benötigen, werden diese auch oft dann eingesetzt, wenn dieser nicht eingeplant werden kann oder stattdessen zusätzliche Verlaufsfläche entstehen soll.

Mittlerweile überwiegt aber zunehmend die Erkenntnis, dass auf DC-Technik basierende Waterloop-Systeme eine wirkliche Alternative für alle Einsatzbereiche in Supermärkten darstellen. So können On-off-Regelungsstrategien mit thermostatischen Expansionsventilen und nicht leistungsgeregelten Wechselstrommotor-Kompressoren nach und nach durch die energieeffizientere DC-Technik mit drehzahlgeregelten Gleichstrommotor-Kompressoren (DC) und schrittmotorgetriebenen elektronischen Expansionsventilen ersetzt werden.

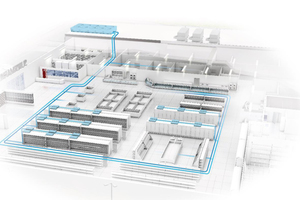

Bild 2 stellt ein komplettes Waterloop-System in einem Supermarkt mit 18 Kühlstellen (Kühlmöbel, Kühlräume) dar.

Aussichten

Waterloop-CO2-Einheiten mit variablem Kältemittelmassenstrom über DC-Technik stehen im Fokus der Planungen. Es bleibt außerdem abzuwarten, welche Füllmengenbegrenzung bzw. Erweiterung der Füllmenge für Propan als Kältemittel festgelegt wird. Neben dem Merkmal Kältemittelart spielt die kontinuierliche Massenstromregelung sowie die Anbindung an webbasierte Data-Driven-Services zur Erhöhung der Energie- und Serviceeffizienz sowie zur Erfüllung der Anforderungen des Energiemanagements eine große Rolle. Die Qualifizierung der Kälte-Fachbetriebe in Richtung „predictive Maintanance“ (vorbeugende Wartung) via Cloudlösungen sowie Systemintegration und Hydraulik spielt eine große Rolle zur Nutzung der möglichen Potentiale.

Merkmale und Vorteile

Die generelle Kältemittelunabhängigkeit des Verfahrens, die durch die kontinuierliche Kältemittelmassenstromregelung bedingte höhere Effizienz und Lebensmittelqualität (längere Haltbarkeit von Lebensmitteln von zwei bis vier Tagen) und nicht zuletzt die durch die dezentrale Philosophie mögliche Steigerung der Verfügbarkeit der Nutzenergie Kälte sind die drei Hauptvorteile des neuen Ansatzes.

Durch die Reduzierung der Kältemittelmenge auf den zur Kälteerzeugung notwendigen Teil werden im Schnitt nur 20 % der üblichen Kältemittelfüllmenge benötigt. Hinzu kommt, dass, bedingt durch die nicht benötigten Kältemittelverbindungsleitungen, die Kältemittelverluste durch Leckagen um 96 % reduziert werden.

Der höhere Standardisierungsgrad im Design der Aggregate und der damit verbundenen Möglichkeit der Massenfertigung ermöglicht immer geringere spezifische Anschaffungskosten sowie höhere Energie- und Serviceeffizienz. Die durch webbasierte „Data-driven-services“ mögliche Vergleichbarkeit (Benchmarking), sowohl zwischen den Kälteerzeugungseinheiten im Supermarkt als auch zwischen mehreren Supermärkten, lässt eine ständige Optimierung (Energieverbrauch, Instandhaltung) zu.