Blechformteile für den Anlagenbau

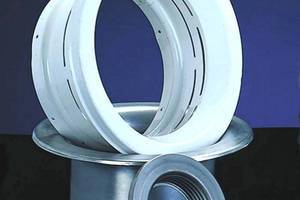

Für die Anlagenbauer und Systemhersteller der Heizungs-, Lüftungs- und Klimatechnik fertigt Helmut Rübsamen (www.helmut-ruebsamen.de) Präzisionsformteile aus Edelstahl, Aluminium und Buntmetall. Dabei erweist sich das Metalldrücken auf modernen CNC-Maschinen dank seiner Wirtschaftlichkeit und seiner Energieeffizienz als das Verfahren der Wahl. Insbesondere für die Herstellung von rotationssymmetrischen und dünnwandigen Blechformteilen in kleinen und mittleren Losgrößen ist es nahezu unschlagbar.

Korrosions- und temperaturbeständig sollen sie sein, auf lange Standzeiten ausgelegt und oft auch wetterfest. Das sind nur einige der zentralen Anforderungen an die vielen Blechformteile, die das Zuliefer-Unternehmen Helmut Rübsamen für seine Kunden in der Heizungs-, Lüftungs- und Klimatechnik (HLK) fertigt. Je nach Anlagentyp und Einsatzgebiet kommen weitere Aspekte hinzu, die bei der Realisierung dieser Bauteile zu berücksichtigen sind. So etwa die Wärme- oder Hitzebeständigkeit, die Eignung für häufige Temperaturwechsel oder auch die fluidtechnische Auslegung – schließlich handelt es sich hierbei in vielen Fällen um medienführende Komponenten.

Wirtschaftlich auch bei Kleinserien

In seinem modern ausgerüsteten Stammwerk in Bad Marienberg stellt Helmut Rübsamen die Blechformteile für die HLK-Industrie vorwiegend im Metalldrück- bzw. Fließpress-Verfahren her. Das hat verschiedene Gründe. Zum einen lassen sich mit dieser Technologie der Kaltumformung die erwähnten Qualitätsmerkmale recht problemlos umsetzen; zum anderen korrespondiert sie hervorragend mit den branchentypischen Anforderungen nach kleinen oder mittleren Stückzahlen. Ein dritter Vorteil ist, dass das Metalldrücken das prädestinierte Verfahren für die Fertigung dünnwandiger, nahtloser und rotationssymmetrischer Komponenten ist. Insbesondere für die Entwicklung und Produktion von Bauteilen und Baugruppen für die HLK-Industrie bietet es ein Optimum aus geometrischer Präzision, Festigkeit, Wirtschaftlichkeit und Energieeffizienz.

Helmut Rübsamen gehört hierzulande zu den Metalldrück-Spezialisten. Das Verfahren ist bereits seit über 50 Jahren fester Bestandteil des Leistungsspektrums des mittelständischen Zulieferers. Im Fall der HLK-Industrie sind es vorwiegend dünne Bleche aus Stahl, Edelstahl, Aluminium oder Buntmetall, die mit Hilfe moderner CNC-Metalldrückmaschinen sehr schnell und hochpräzise ihre endkonturennahe Form erhalten. Das Entscheidende dabei: Geometrisch komplexe Werkzeuge oder eine energieaufwändige Wärmezufuhr werden dafür nicht benötigt. Das metallurgische Gefüge der Werkstoffe wird daher kaum beeinträchtigt und das Verfahren bleibt – selbst bei kleinen Serien – sehr kostengünstig. Die Anlagenbauer und Systemhersteller der Heizungs-, Lüftungs- und Klimatechnik nutzen diese Vorteile schon seit vielen Jahrzehnten.

Schweißen, Schneiden und noch viel mehr

Typische Beispiele für Bauteile, die Helmut Rübsamen für die HLK-Industrie fertigt, sind selbsttragende Gehäuse-Elemente, druckdichte Behälter, witterungsfeste Leitungskomponenten oder temperaturbeständige Filterhalterungen. In zunehmendem Umfang liefert das Unternehmen auch komplette Baugruppen in diese Branche. Als zugelassener Schweißerfachbetrieb bietet Helmut Rübsamen hierfür eine ganze Reihe von technischen Möglichkeiten – vom robotergestützten Laser- und MIG/MAG-Schweißen über das Abbrennstumpf- und Buckelschweißen bis hin zu einer großen Palette mechanischer Bearbeitungsverfahren (Laserschneiden, Prägen, Stanzen, Lochen etc.). Da auch die Oberflächenveredelung zum Leistungskatalog des Unternehmens gehört, steht die Auslieferung einbaufertiger Bauteile und Baugruppen mit auf der Tagesordnung.

Als Alternative zum Metalldrücken offeriert Helmut Rübsamen das vollautomatisierte Tiefziehen nach DIN 8584. Das wird interessant, sobald größere Stückzahlen bis Losgröße 100.000 oder mehr gefordert sind. Der Schwerpunkt liegt hierbei auf einseitig offenen und rotationssymmetrischen Hohlkörpern mit Durchmessern bis 2000 mm sowie Kantenlängen von 2000 x 1500 mm. Die Wandstärken liegen beim Tiefziehen zwischen 0,5 bis 15 mm. Oft erweist sich die prozesstechnische Kombination von Metalldrücken und Tiefziehen als die beste Lösung.