Effizienzsteigerung in einem komplexen Kühlwassersystem

Einsatz von Simulationswerkzeugen

Große Kühlwassersysteme bestehen zu meist aus mehreren Kältezentralen mit unterschiedlichen Arten von Kältemaschinen. Die Aufgabe, eine solche Kälteversorgungszentrale möglichst energieeffizient zu betreiben, ist sehr komplex. Simulationswerkzeuge können an dieser Stelle eine wesentliche Hilfestellung leisten. In dem konkreten Anwendungsfall ist das komplexe Kühlwassersystem der Robert Bosch GmbH am Standort Reutlingen untersucht worden, um den Energiebedarf der Kältemaschinen zu reduzieren. Der Beitrag stellt die Aufgabenstellung und die Vorgehensweise zur Optimierung mittels einer Simulation vor.

1 Einleitung

Das zunehmende Streben nach nachhaltigen und Ressourcen schonenden industriellen Produktionsprozessen rückt auch immer mehr die sogenannten Querschnittstechnologien, wie beispielsweise Druckluftversorgung oder eben Wärme- und Kälteversorgung in den Fokus, da hier häufig nennenswerte Einsparpotenziale vermutet werden. Fortschritte der Hersteller zeigen sich in einer höheren Effizienz der jeweiligen Versorgungs- und Verteilungstechnologien. Die wesentlichen Aspekte, die zu mehr Energieeffizienz im Industriesektor beitragen, sind jedoch in der integrierten Bereitstellung und Nutzung der Energieströme, z. B. in Form von geeigneter Wärmerückgewinnung und der Optimierung des Betriebs von Versorgungseinrichtungen zu sehen.

Gerade die zunehmend integrierten und zentralisierten Versorgungssysteme, sei es für einzelne Industriestandorte oder ganze Industrieparks, ermöglichen höhere Leistungsdichten und so nominell höhere Wirkungsgrade und eine bessere Effizienz. Im Falle der Wärme- und Kälteversorgung führt das zu immer größeren und komplexeren wasserführenden Systemen. Ein solches Kühlwassersystem besteht üblicherweise aus mehreren Kältezentralen mit unterschiedlichen Kältemaschinentypen und unterschiedlichen Arten der Rückkühlung. Meist handelt es sich um eine gewachsene Struktur, sodass der effiziente Betrieb zu einer sehr komplexen Aufgabe wird. Die optimale Betriebsweise eines solchen Gesamtsystems ist meist mit herkömmlichen Methoden nicht mehr ohne weiteres erkennbar. Für solche Fragestellungen kommen dann Simulationswerkzeuge zum Einsatz. Das Versorgungssystem wird in detaillierten algebraischen Modellen beschrieben, um dann mittels geeigneter Lösungsalgorithmen ein mathematisches Optimum bzgl. eines oder gar mehrere Kriterien für die Betriebsweise des Gesamtsystems zu ermitteln. Mögliche Optimierungskriterien sind beispielsweise eine Minimierung des Energieeinsatzes oder eine Minimierung der Betriebskosten.

Diese optimale Betriebsweise, also die Kombination und Reihenfolge der in Betrieb zu nehmenden Maschinen, hängt nicht allein vom Leistungsbedarf ab, sondern Randbedingungen wie das Teillastverhalten, die Wirkungsgrade, hydraulische Anforderungen, die Rückkühlsituation, Witterung und Wärmerückgewinnungspotenzial müssen berücksichtigt werden. Diese Faktoren bestimmen und beeinflussen wesentlich die Effizienz des Gesamtsystems und müssen in den Simulationsmodellen in geeigneter Form abgebildet werden. Bisherige wissenschaftliche Erkenntnisse und Vorhaben, die sich mit komplexen Versorgungssystemen beschäftigen, beschränken sich zumeist auf die optimale Auslegung der Versorgungsstrukturen bei festen Randbedingungen und bestenfalls einigen wenigen Zeitschritten. Hier kommen häufig auf Grund der Problemkomplexität evolutionäre Algorithmen zur Anwendung. Die Optimierung im Betrieb beschränkt sich in der Literatur eher auf die detaillierte Betrachtung einzelner Anlagen, beispielsweise für Klimaanlagen. Auch hier werden oft evolutionäre Algorithmen oder künstliche neuronale Netze eingesetzt, da nicht-lineare Zusammenhänge der relevanten Parameter eine rigorose Optimierung deutlich erschweren oder sogar unmöglich machen können. Augenstein [1] beschreibt Ansätze zur Betriebsoptimierung von Kältezentralen und schlägt unterschiedliche Möglichkeiten vor, unter anderem eine Zerlegung des Optimierungsproblems in einen linearen und einen nicht-linearen Anteil.

In diesem Beitrag wird ein Verfahren zur Optimierung von Großkälteanlagen im Bestand anhand eines konkreten Anwendungsfalles vorgestellt. Es handelt sich hier um das komplexe Kühlwassersystem mit mehreren Kältezentralen, unterschiedlichen Kältemaschinen und Rückkühlsystemen zur Versorgung des Technologiestandortes der Robert Bosch GmbH in Reutlingen, an dem unter anderem Halbleiter und Sensoren gefertigt werden. Die installierten 13 Kältemaschinen mit einer Gesamtkälteleistung von 27 MW sollen in Zukunft so eingesetzt werden, dass sich für den Energieaufwand ein Minimum ergibt und Stromverbrauch und CO2-Emissionen reduziert werden. Hier wird die Vorgehensweise bei der simulationsbasierten Optimierung erläutert. Die Schwierigkeiten, die sich bei der Modellierung solch komplexer Systeme ergeben, werden besprochen und die erarbeiteten Lösungen dargestellt.

2 Vorgehensweise

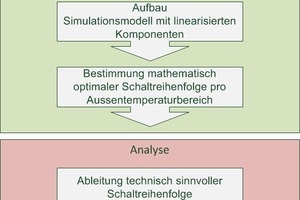

Das im Rahmen dieser Untersuchung verwendete Verfahren besteht aus den Bild 1 dargestellten Teilschritten. Als erstes müssen vorhandene Mess- und Betriebsdaten ausgewertet werden. Ziel ist es dabei, die Charakteristik der einzelnen Komponenten des gesamten Kälteversorgungssystems bestehend aus Kältemaschinen, Kühltürmen und Pumpen getrennt voneinander zu ermitteln, sodass die jeweiligen Nenndaten überprüft und auch das Teillastverhalten erfasst werden kann. Dazu ist bei einem derartigen System eine große Zahl von Messstellen, die entsprechend ausgewertet werden müssen, erforderlich.

Auf Grund der Vielzahl der Daten und der Komplexität des Systems soll für die mathematische Optimierung ein linearer Lösungsalgorithmus eingesetzt werden. Somit ist es notwendig, die im ersten Schritt ermittelten Teillastkennlinien aller Komponenten stückweise zu linearisieren. Eine detaillierte Beschreibung der entsprechenden Modellierung und Optimierung erfolgt in den Abschnitten 4 und 5.

Als nächstes erfolgt der erste Simulationsschritt. Hierzu wird zunächst ein Simulationsmodell aller linearisierten Komponenten erstellt. Dabei werden die Komponenten einzeln entsprechend der Linearisierung aus dem vorigen Teilschritt parametriert. Die Komponenten werden dann gemäß ihrer realen hydraulischen Verschaltung und Regelung zu einem Gesamtmodell aufgebaut. Anhand dieses Modells wird mittels eines automatisierten Algorithmus eine mathematisch optimale Fahrweise für die Kältemaschinen berechnet. Dabei wird die Witterung als eine wesentliche Einflussgröße abschnittsweise konstant gehalten. Eine genaue Beschreibung dieser Vorgehensweise erfolgt in Abschnitt 5.

Eine geeignete Eingrenzung der Umgebungszustände, für die dann eine optimierte Schaltreihenfolge vorliegt, ermöglicht es, definierte und sinnvolle technische Schaltreihenfolgen bezogen auf wenige ausgewählte Feuchtkugeltemperaturintervalle abzuleiten. So gelingt es, aus den vielen unterschiedlichen, für die jeweiligen Randbedingungen optimalen Schaltreihenfolgen, wenige für bestimmte typische Außenzustände sinnvolle Schaltreihenfolgen zu ermitteln, die auch sinnvoll umsetzbar sind.

Als letzter Schritt findet eine energetische Bewertung der technischen Schaltreihenfolge im Jahresverlauf statt. Die ermittelten Schaltreihenfolgen werden in Form einer Anlagensteuerung in dem Modell implementiert, und es erfolgt eine Jahressimulation in Stundenschritten, um die Effizienzsteigerung und folglich den Nutzen möglichst präzise zu quantifizieren und so die ausgearbeitete Betriebsweise zu bewerten. Denkbar wäre auch eine iterative Erweiterung des Verfahrens hin zu mehreren Durchläufen der letzten beiden Schritte. So könnte die Effizienzsteigerung bei einer festgelegten Anzahl von technischen Schaltreihenfolgen verglichen und die Auswahl unterschiedlicher typischer Zustände bewertet werden. Eine weitere Möglichkeit bestünde im Variieren der Anzahl von typischen Zuständen mit ihren entsprechenden Schaltreihenfolgen, solange bis die gewünschte Effizienz erreicht wird.

3 Ausgangssituation

Das in Bild 1 beschriebene Verfahren basiert auf einem ausführlichen Datenmaterial, das dem Facility Management der Robert Bosch GmbH am Standort Reutlingen mittels zentraler Gebäudeleittechnik (GLT) und der vorhandenen Betriebsdatenerfassung (BDE) zur Verfügung steht. Diese Werte werden bereits seit Jahren am Standort aufgezeichnet und archiviert.

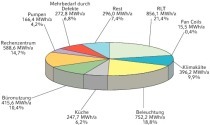

Es handelt sich dabei um Werte für die Kälteleistung aller Kältemaschinen, den Stromverbrauch und EER. Diese wurden bereits vor dieser Untersuchung ermittelt. Im Visualisierungssystem der GLT werden die Werte online angezeigt und dienen als Orientierung und Entscheidungshilfe für das Betreiben der Anlagen. Der EER der Kältemaschinen wird dabei in zwei Werten dargestellt, einmal mit und einmal ohne die jeweils zugehörigen Maschinenpumpen. Diese vorhandene umfangreiche Datenbasis ermöglicht es, eine ausreichende Anzahl von Betriebssituationen, gepaart mit unterschiedlichen Umgebungsbedingungen, auszuwerten.

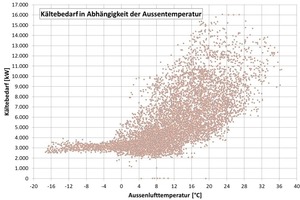

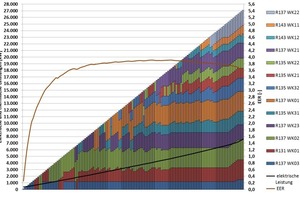

Eine wesentliche Größe hierbei ist der Kältebedarf. Er entsteht aus der erforderlichen Prozesskälte und dem Bedarf an Kälteleistung für die Entfeuchtung der Außenluft in den Raumlufttechnischen Anlagen u. a. für die Reinräume der Halbleiter- und Sensorfertigung. In Bild 3 ist dieser gesamte Kältebedarf des Standortes über der Außenlufttemperatur für ein Jahr aufgetragen. Das Zeitraster für die Erfassung der Datenpunkte ist eine Stunde. Deutlich sichtbar wird einerseits eine gewisse Abhängigkeit des Kältebedarfs von der Außentemperatur, aber andererseits sind auch die Grundlast von etwa 3 MW sowie große Bedarfsunterschiede bei jeweils derselben Temperatur zu erkennen.

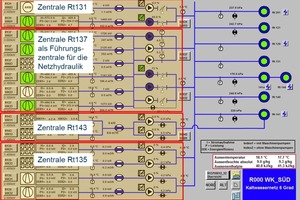

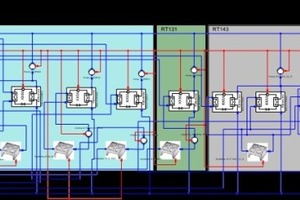

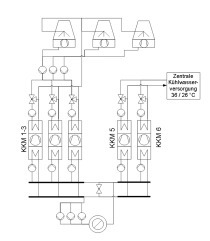

Die Kälteversorgung am Standort Reutlingen besteht aus 13 Kältemaschinen mit Turboverdichtern mit einer Gesamtkälteleistung von 27 MW, die in insgesamt vier Kältezentralen installiert sind. Die schematische Darstellung dieser Kältemaschinen auf der GLT ist in Bild 4 zu sehen. Die größte Zentrale (Rt 137), bestehend aus sechs Kältemaschinen unterschiedlicher Bauarten, hat eine installierte Kälteleistung von 14,5 MW und erzeugt damit fast 75 % der Jahreskälteenergie des Standortes. Diese Zentrale deckt somit die Grundlast ab. Die einzelnen Kältemaschinen werden hier in einer festen Reihenfolge lastabhängig zu- oder weggeschaltet. Die Kältemaschinen der beiden Zentralen Rt 135 und Rt 143 werden in Abhängigkeit der Außenenthalpie zu- bzw. abgeschaltet.

Dies geschieht, weil der Kältebedarf für die Außenluftaufbereitung zur Klimatisierung der Reinräume nicht nur von der Außentemperatur, sondern auch von der Außenfeuchte abhängt. Für die insgesamt sechs Kältemaschinen sind mehrere Folgeschaltungen in der GLT implementiert. Die Zuschaltung erfolgt jeweils mit konstanter Kälteleistung, da die Leistungsregelung des Gesamtsystems aus hydraulischen Gründen durch die Zentrale Rt 137 erfolgen muss. Die beiden Zentralen Rt 135 und Rt 143 decken zusammen derzeit etwa 11 % des Jahreskältebedarfs.

Die verbleibende Kältezentrale (Rt 131) besteht aus einer älteren Kältemaschine, die manuell zugeschaltet wird und einer Absorptionskältemaschine, die auf Grund besonderer prozessbedingter Randbedingungen nicht beliebig in eine Schaltreihenfolge integriert werden kann und somit nicht Teil dieser Untersuchung ist. Diese Kältezentrale deckt den restlichen Jahreskältebedarf.

Die Rückkühlung der Kältemaschinen in den Kältezentralen erfolgt durch Verdunstungskühltürme. Es sind jedoch auch Kältemaschinen mit Luftkondensatoren im Einsatz. Die Kältezentralen Rt 131 und Rt 137 werden komplett über Verdunstungskühltürme, die von den Kältemaschinen mittels großer Warm- und Kaltwasserbecken hydraulisch entkoppelt sind, rückgekühlt. In der Zentrale Rt 143 sind Kältemaschinen mit Luftkondensatoren realisiert. Die Zentrale Rt 135 besteht aus einer Kombination der beiden Systeme. Neben den jeweiligen Kältemaschinen, die in den Kältezentralen zum Einsatz kommen, ist es so zwingend notwendig, die dazugehörigen Rückkühlsituationen in der Untersuchung zu betrachten.

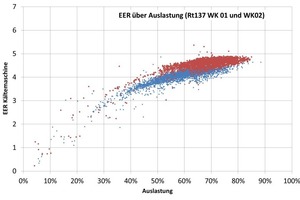

Aus den vorliegenden Messdaten wurde für die einzelnen Maschinen die Teillastcharakteristik abgeleitet. Da allerdings die gesamte Leistungsregelung über die Kältezentrale Rt 137 erfolgt, gibt es für die Maschinen der anderen Kältezentralen Rt 131, Rt 135 und Rt 143 teilweise keine Teillastdaten, sondern jeweils nur einen Betriebszustand. Bei den wassergekühlten Kältemaschinen der Zentrale Rt 137 sind jedoch für alle Maschinen ausreichend Betriebszustände im Teillastbereich erfasst (siehe Bild 5). Die Teillastkurven verlaufen sehr ähnlich, jedoch auf unterschiedlichen Niveaus bezüglich der Anlageneffizienz (Energy Efficiency Ratio EER). Aus diesen messtechnisch erfassten Verläufen wurde ein typischer Verlauf abgeleitet, der auf die anderen wassergekühlten Maschinen ohne explizite Messdaten übertragen wird. Das konkrete Teillastverhalten ergibt sich dann aus einer Skalierung dieses typischen Verlaufs mit den jeweils vorhandenen Betriebspunkten.

Es musste festgestellt werden, dass es bei baugleichen Kältemaschinen durchaus zu abweichenden Wirkungsgraden kommen kann. Dieses lässt sich deutlich in Bild 5 erkennen, wo der EER über die relative Auslastung für zwei baugleiche Kältemaschinen derselben Kältezentrale bei ansonsten identischen Randbedingungen aufgetragen ist. Eine von beiden Kältemaschinen weist über den gesamten Auslastungsbereich einen erkennbar höheren EER auf als die andere.

Die Analyse der Messdaten ergab auch, dass es für die gleichen Temperaturrandbedingungen bei fast allen Kältemaschinen nennenswerte Unterschiede zwischen Herstellerangaben zum EER bei Volllast und den tatsächlich im Betrieb erreichten Wirkungsgraden gibt. Dies kann u. a. daran liegen, dass Herstellerangaben rechnerische Werte für den Betrieb unter optimalen Bedingungen darstellen.

4 Modellierung

Im Folgenden wird zuerst auf die Modellierung der Kältemaschinen eingegangen und danach die Abbildung der Kühltürme diskutiert.

4.1 Kältemaschinen

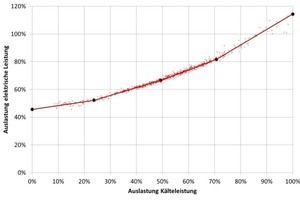

Nachdem aus der Betriebsdatenanalyse für jede Kältemaschine ein Teillastverhalten ermittelt worden ist, wird im nächsten Schritt des Verfahrens eine stückweise Linearisierung dieser Verläufe vorgenommen. Das Teillastverhalten einer jeden Maschine wurde anhand von zwei äußeren und drei inneren Stützstellen linearisiert, um den mittleren quadratischen Fehler zu minimieren, wobei die optimale Lage der Stützstellen (innerhalb vorgegebener Grenzen) als Teil des angewendeten Linearisierungsverfahrens ermittelt wurde. Das Ergebnis einer solchen Linearisierung ist in Bild 6 dargestellt.

4.2 Kühltürme

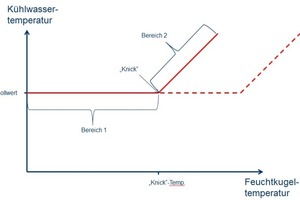

Neben den Kältemaschinen ist eine detaillierte Betrachtung und Modellierung der Kühltürme unerlässlich. Das Hauptproblem bei der Modellierung der Verdunstungskühltürme besteht darin, die Abhängigkeit der Rückkühlleistung von der Feuchtkugeltemperatur abzubilden. Das grundsätzliche Verhalten eines Kühlturmes ist in Bild 7 dargestellt. Solange die Kühl-Kapazität des Kühlturmes ausreicht, kann der Sollwert der Kühlwassertemperatur eingehalten werden. In diesem Bereich (Bereich 1) steigt der Strombedarf des Kühlturmes entsprechend mit der Feuchtkugeltemperatur bis zu dem Punkt an, an dem die maximale Kühlleistung und entsprechend die maximale elektrische Leistung erreicht wird. Ab diesem Punkt (in Bild 7 an dem „Knick“ in der Kurve zu erkennen) kann die gewünschte Solltemperatur des Kühlwassers nicht mehr eingehalten werden und diese steigt an (Bereich 2). Die gestrichelte Kurve verdeutlicht den Verlauf bei geringeren abzuführenden Kühlleistungen.

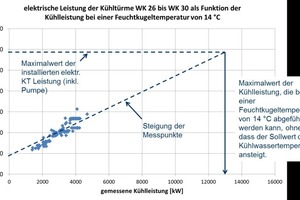

Für die meisten Kühlturmeinheiten waren die Messdaten nicht über den gesamten Bereich vorhanden. Zustände, in denen der Sollwert der Kühlwassertemperatur nicht mehr gehalten werden konnte, traten in dem Messzeitraum nur bei einigen wenigen Kühltürmen auf. Aus den Messdaten und den installierten elektrischen Leistungen konnte jedoch für jede Feuchtkugeltemperatur die maximal abzuführende Kühlleistung, bei Einhalten der Solltemperatur, ermittelt werden. Das zugehörige Vorgehen ist in Bild 8 verdeutlicht. Aus dem Schnittpunkt der installierten elektrischen Leistung und der linearen Extrapolation der Messdaten bei einer Feuchtkugeltemperatur von 14 °C kann die abzuführende Kühlleistung von knapp über 12 MW abgelesen werden (Messdaten zwischen einer Feuchtkugeltemperatur von 13,5 °C bis 14,5 °C wurden hier zusammengefasst).

Die Kühlleistung, ab der die Kühlwassertemperatur nicht mehr gehalten werden kann, wurde so über die unterschiedlichen Feuchtkugeltemperaturen aufgetragen. Eine polynomische Ausgleichsfunktion der aufgetragenen Punkte liefert dann den funktionellen Zusammenhang für die Modellierung. Die Modellierung der Trockenkühler geschieht auf ähnliche Art. Der Strombedarf der Ventilatoren steigt linear bei konstanter Verflüssigungstemperatur an, solange diese eingehalten werden kann. Es ergibt sich ein äquivalenter Verlauf, wie in Bild 7 zu sehen, nur dass auf der Ordinate die Verflüssigungstemperatur und auf der Abszisse die Außentemperatur aufgetragen sind.

5 Optimierung

Die Modelle der Kältemaschinen und Kühltürme wurden in der Software TOP-Energy [2] zu einem Energiesystem, wie in Bild 9 dargestellt, zusammengesetzt. Dabei wurden die 13 Kältemaschinen parallel geschaltet und versorgen einen Kältebedarf, der in einer Komponente zusammengefasst wurde und der aus dem gemessenen Kältebedarf des Jahres 2012 ermittelt wurde.

Jede einzelne Komponente (Kältemaschinen, Rückkühler, Pumpen, Bedarf, Stromtarif) enthält ein hybrides mathematisches Modell aus nichtlinearen algebraischen Gleichungen und linearen Opti-mierungsgleichungen. Dieses Modell wird vom Simulator von TOP-Energy in zwei nichtlineare Simula-tions- und einen linearen Optimierungsteil aufgespalten. Der erste nichtlineare Teil des Modells wird verwendet, um die Parameter des linearen Optimierungsmodells zu bestimmen. Diese Parameter sind zum Beispiel temperaturabhängige Teillastverhalten oder Ähnliches. Mit Hilfe dieser Parameter kann ein Optimum der Betriebsweise bestimmt werden. Dieses Optimum wird im zweiten nichtlinearen Modellbestandteil verwendet, um Ergebnisvariablen zu bestimmen.

TOP-Energy verwendet einen problemspezifisch angepassten Newton Algorithmus [3] zur Berechnung der nichtlinearen Gleichungssysteme und einen CBC-Löser aus dem COIN-OR Framework [4] zur Optimierung der linearen Gleichungssysteme.

Um für verschiedene Kältelasten und verschiedene Umgebungszustände mathematisch optimale Fahrweisen zu erhalten, wurde ein Verlauf der Kältelast von 0 bis 27 MW in 100 kW-Schritten hinterlegt. Für jede dieser Kältelasten wurde ein Optimum ermittelt. Dieses Vorgehen wurde für verschiedene Außentemperaturen und Außenfeuchten durchgeführt.

Bild 10 zeigt exemplarisch eine solche Rampe für einen definierten Außenluftzustand (Feuchtkugeltemperaturintervall repräsentiert durch Außentemperatur und relative Luftfeuchte). Außerdem sind im Bild der mittlere EER und die elektrische Leistung aller Kältemaschinen und Kühltürme dargestellt. Die Rampe beinhaltet für jeden einzelnen Teillastfall in 100 kW-Schritten eine numerisch optimale Fahrweise. Die jeweils eingeschalteten Kältemaschinen sind dabei im Diagramm farbig unterschieden. Die je Teillastfall numerisch optimale Folgeschaltung ergibt sich aus der Reihenfolge der Maschinen von unten nach oben.

6 Betriebsweise Kältezentrale und ermitteltes Einsparpotential

Die numerisch optimalen Schaltreihenfolgen für die unterschiedlichen Kältelasten und Umgebungszustände müssen nun auf eine einzige technische Schaltreihenfolge pro Intervall des Umgebungszustands reduziert werden. Dies erfolgt, damit die Anzahl der Schaltvorgänge möglichst gering gehalten werden kann und weil die Trägheit des Systems berücksichtigt werden muss. Die Realisierbarkeit und der praktische Betrieb dürfen nicht unnötig erschwert werden.

Für die resultierende Folgeschaltung ist es überdies wichtig, folgende Grundüberlegungen zu berücksichtigen. Jede Kältemaschine sollte wegen des geringen EER im unteren Teillastbereich jeweils nur bis zu einer festgelegten Mindestleistung abgeregelt werden, sodass beim Zuschalten auch mindestens die erforderliche Kälteleistung geliefert wird. Damit der Kältebedarf stets in allen Bereichen gedeckt werden kann, ist im Grundlastbetrieb mindestens eine größere Kältemaschine zu betreiben, die diese Schwankungen ausregeln kann und dabei selbst in einem günstigen Teillastbereich bleibt.

In Tabelle 1 sind die resultierenden technischen Folgeschaltungen für die fünf ausgewählten Umgebungszustände, charakterisiert durch die Feuchtkugeltemperatur, dargestellt. Die roten Zellen entsprechen einer niedrigen Priorisierung gegenüber der Schaltreihenfolge links daneben, die grünen eine höhere Priorisierung. Das Zusammenfassen der linken beiden Reihenfolgen in einen Sommerbetrieb und der rechten drei Schaltreihenfolgen in einen Winterbetrieb ergibt innerhalb dieser beiden Betriebsmodi Sommer und Winter keine nennenswerten Unterschiede der Schaltreihenfolge. Der Hauptunterschied zwischen den beiden verbleibenden Betriebsmodi besteht darin, dass die Kältemaschinen R 135 und WK 21/22 auf Grund der Luftkühlung im Winter sehr effizient betrieben werden können.

Mit dieser Zusammenfassung der verschiedenen technisch optimierten Folgeschaltungen auf die zwei Betriebsmodi Sommer und Winter wird die Umsetzung in die entsprechenden Regelungsprogramme deutlich vereinfacht.

Die Berechnung des Nutzens dieser neu ermittelten Folgeschaltungen mit dem zweiten Simulationsmodell ergab eine Einsparung beim Stromeinsatz für das Anwendungsbeispiel von 14,5 %. Diese Einsparung resultiert im Wesentlichen daraus, dass die mittlere Auslastung der jeweils aktiven Maschinen im Jahresmittel von etwa 69,7 auf etwa 79,2 % gesteigert werden konnte. Als Nebeneffekt ist dabei zu beachten, dass die Zahl der Betriebsstunden aller Maschinen um 7 % auf 28 400 h/a abnimmt.

7 Zusammenfassung

Es wurde eine Methodik vorgestellt, wie mittels Simulationswerkzeugen ein Kälteversorgungssystem optimiert werden kann. Durch eine geeignete Linearisierung konnte die komplexe Struktur der Kälteerzeugung der Robert Bosch GmbH am Standort Reutlingen in TOP-Energy, einem Programm für die Simulation und Optimierung von Energiesystemen, abgebildet und unter Berücksichtigung der Rückkühlbedingungen eine optimierte technische Folgeschaltung für die vorhandene Konfiguration aus Kältemaschinen und Kühltürmen ermittelt werden. Die Anzahl der unterschiedlichen Folgeschaltungen konnte dabei auf eine technisch handhabbare und leicht umsetzbare Variante mit einem Sommer- und einem Wintermodus reduziert werden. Durch die optimierte Betriebsführung können jährlich insgesamt 14,5 % des Stromeinsatzes für die Kälteversorgung und 1033 Tonnen CO2-Emissionen vermieden werden.