Kältesystem in einem Folienextrusionsbetrieb

Sieger beim Chillventa-Award 2018 in der Kategorie Großkälte

Im Jahr 2015 wurde die Firma Duschl Ingenieure aus Rosenheim für die Konzeption und Planung der neuen Kälteversorgung der Firma Ecoform Multifol Verpackungsfolien GmbH & Co. KG, Tochter der Südpack Verpackungen GmbH & Co. KG, beauftragt. Gemeinsam wurde beschlossen von einer dezentralen Versorgung jeder einzelnen Produktions- und Klimatisierungsanlage auf ein effizienteres zentrales Kälteversorgungsnetz umzurüsten. Der Clou des Projektes besteht in der systemübergreifenden iterativen Optimierung aller Parameter und Anlagenteile auf eine hohe Gesamteffizienz unter Einbezug aller wichtigen Beteiligten. Das Projekt belegte den 1. Platz beim Chillventa Award 2018 (Kategorie Großkälte).

Bei der Planung der neuen Kälteversorgung für die Firma Ecoform Multifol wurde bei jedem Optimierungsschritt die jeweilige Rückwirkung auf das Gesamtsystem berücksichtigt. Gegenüber vergleichbaren in der Branche eingesetzten Systemen werden Einsparungen von 70 % beim Strombedarf mit vergleichsweise geringem Aufwand erreicht, da größtenteils das Zusammenwirken von Standardkomponenten optimiert wurde. Die Industrie benötigt derzeit ca. 10–15 % der elektrischen Energie für die Kältebereitstellung, womit für diesen Energiebedarf weiterhin ein hohes Optimierungspotential für die Zukunft besteht.

Handlungsbedarf

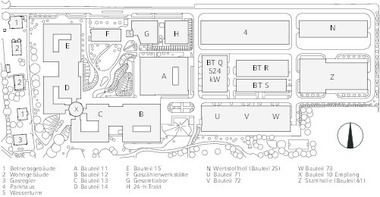

Anfang 2015 stellte sich die Ausgangssituation so dar, dass die Produktionsmaschinen und Klimaanwendungen des Auftraggebers über mehrere Kältemaschinen versorgt wurden, die dezentral bei den jeweiligen Kälteverbrauchern im zugangsbegrenzten Produktionsbereich lokalisiert waren. Einige der Kältemaschinen hatten bereits ihre zu erwartenden Lebensdauern erreicht oder bereits überschritten. Beim Rückkühlnetz handelte es sich um ein ebenfalls sanierungsbedürftiges offenes System. Jede Produktionsmaschine wurde mit nur jeweils einer der dezentralen Kältemaschinen versorgt. Das bedeutete bei Ausfall, Wartung oder Reparatur der Kältemaschinen entweder den teuren Produktionsstillstand oder das aufwändige Beschaffen einer Ersatzkälteanlage. Zusätzlich waren neue Kälteverbraucher in Planung, sodass die Erneuerung der Kälteversorgung in einer Größenordnung von etwa 3 MW angestoßen wurde. Hierzu wurde die Firma Duschl Ingenieure aus Rosenheim vorerst mit der Konzeption beauftragt.

Vorteilhaft –

aus dezentral wird zentral

Für die Erstellung des Konzeptes wurden verschiedene Umsetzungsvarianten technisch und wirtschaftlich ausgewertet und verglichen. Ein Ergebnis der Untersuchungen war, dass statt der wie bisher und in der Branche üblicherweise eingesetzten dezentralen Kältemaschinen eine Kältezentrale mit Verteilnetz umgesetzt werden sollte. Dies bietet Vorteile beim Produktionsprozess, da die Kältemaschinen nun außerhalb des zugangsbegrenzten Produktionsbereiches in einer eigenen Kältezentrale untergebracht sind und damit deren Wartung und Reparatur außerhalb des Produktionsbereiches durchgeführt werden können. Vorteilhafterweise steht mit der Auslagerung der Kälteerzeugung auch zusätzlicher Platz im Produktionsbereich zur Verfügung. Zur Verbesserung der Ausfallsicherheit lässt sich der Aufbau einer zentralen Kälteanlage mit vergleichsweise geringem Aufwand so gestalten, dass möglichst viele der ausfallgefährdeten Komponenten redundant vorhanden sind. Ein weiteres, dem Bauherrn besonders wichtiges Kriterium für die Umstellung auf eine zentrale Kälteversorgung waren signifikante Vorteile bei der Optimierung bezüglich der Energieeffizienz und sonstigen Umweltauswirkungen der Kälteversorgung. So können bei einem zentralen Kältesystem wenige große Kältemaschinen statt vieler kleiner Aggregate eingesetzt werden, womit sich auf Grund von Skaleneffekten effizientere Maschinen mit besseren EER-Werten sowie umweltfreundlicheren Kältemitteln einsetzen lassen. Auch freie Kühlung und Wärmerückgewinnung lassen sich zentral mit wesentlich geringerem Aufwand umsetzen und bieten damit ein hohes Potenzial zur Einsparung von Strom für die Kältebereitstellung und von Gas für die Wärmebereitstellung.

Ganzheitliche Systembetrachtung und enge Zusammenarbeit

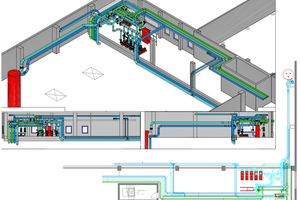

Der eigentliche Clou des Projektes besteht in der systemübergreifenden Optimierung aller Parameter auf eine hohe Gesamtenergieeffizienz, ohne den Produktionsprozess negativ zu beeinflussen. Dies war nur durch das intensive und iterative Zusammenwirken mit der Produktion und den Anlagenherstellern möglich. Bei der Auslegung der einzelnen Anlagenteile wie Kältemaschinen, Rückkühler, Komponenten des Verteilnetzes, etc., sowie deren Regelung wurde immer die Rückwirkung der jeweiligen Optimierung auf das Gesamtsystem einschließlich der Produktionsmaschinen berücksichtigt. Durch vorausschauende Planung wurde die Kältezentrale im Bestand mit einer sehr hohen Installationsdichte integriert, ohne die Wartbarkeit zu gefährden.

Teillast – Betriebsoptimierung

Nebenaggregate

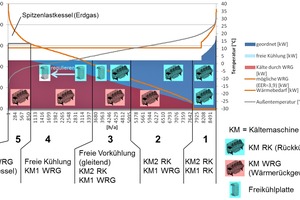

Um schon während der Konzeptphase weitere Stellschrauben für einen energieoptimierten Betrieb des Gesamtsystems in seinen wesentlichen Betriebspunkten zu ermitteln, wurden diese mithilfe von mathematischen Modellen für die Hauptkomponenten simuliert und iterativ analysiert. Wie sich herausstellte, machen die Nebenaggregate, wie Pumpen und Ventilatoren, in Betriebszuständen nahe dem Auslegungsfall (32 °C Außentemperatur; Kältebedarf ≥ 2 MW; wenige Stunden im Jahr) wie üblich nur etwa 10-20 % des Gesamtenergiebedarfs des Kältesystems aus. Dieser niedrige Anteil ist der Grund, warum Nebenaggregate in zentralen Kältesystemen üblicherweise gar nicht oder nur sehr einfach geregelt werden. Die Ergebnisse der Simulation zeigten allerdings auch, dass zum Beispiel im häufigsten zu erwartenden Betriebsfall der Kälte-maschinen (10 bis 20 °C Außentemperatur; Kältebedarf ≈ 1,2 MW; 2.800 h im Jahr), die Nebenaggregate bei üblichen Regelstrategien in Kombination mit Kältemaschinen mit entsprechend gutem Teillastverhalten mehr als 50 % des Gesamtenergieverbrauchs ausmachen. Folglich wurde die Optimierung des Betriebs der Nebenaggregate für dieses Projekt als energetisch relevant eingestuft und durchgeführt.

Vor diesem Hintergrund werden die Verbraucherpumpen nach dem Differenzdruck an einem je nach Lastsituation variierenden Schlechtpunkt geregelt. So wird sichergestellt, dass die Verbrauchernetzpumpen nur den Druck und Volumenstrom zur Verfügung stellen, der aktuell benötigt wird. Die Erzeugerkreispumpen und Kältemaschinen werden nach dem Volumenstrom und den Systemtemperaturen im Verbraucherkreis geregelt. Die Rückkühlkreispumpen, welche die höchsten Volumenströme und Druckverluste zu bewältigen haben, werden nach der anfallenden Rückkühlleistung geregelt. Die Ventilatoren der Kühltürme werden je nach Betriebsmodus und in Abhängigkeit der Außentemperatur auf die wasserseitige Austrittstemperatur der Kühltürme geregelt.

Kälteerzeugung mit 3 MW

Kälteleistung

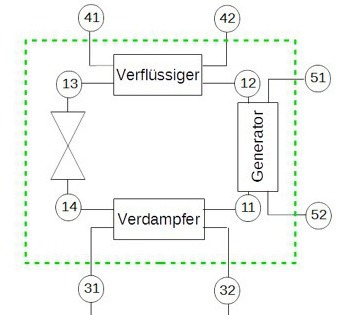

Bei der Anlage handelt es sich um eine Kälteerzeugungs- und -verteilungsanlage mit einer Erzeugerleistung von 2.920 kW, aufgeteilt auf zwei technisch gleiche Kälte-maschinen der Fa. Engie Refrigeration (vormals Cofely Refrigeration). Jede der Maschinen arbeitet mit vier hocheffizienten ölfreien Turboverdichtern, deren Antriebswellen frei schwebend magnetgelagert sind. In den Kältemaschinen wird das zum Planungszeitpunkt (2015) noch neuartige Kältemittel R1234ze mit niedrigem Treibhausgaspotenzial eingesetzt (GWP = 7, vgl. Standard-Kältemittel R134a: GWP = 1.430).

Bedarfsgerechtes Verteilsystem

Über das Verteilsystem werden Folienextrusionsmaschinen, Kälteregister von Lüftungsanlagen, Umluftkühlgeräte und Schaltschränke mit Kälte versorgt. Es wurde das für den Betrieb der Verbraucher höchstmögliche Temperaturniveau eruiert und eine sinnvoll umsetzbare Temperaturspreizung von 10 °C/16 °C ermittelt. Gegenüber den üblichen 6 °C/12 °C werden hierdurch niedrigere Verluste der Verteilleitungen, ein höherer Freikühlanteil und eine höhere Effizienz der Kältemaschinen erreicht. Die Anbindung der Verbraucher wurde so konzipiert, dass die Einhaltung der Temperaturspreizung von 6 K nicht gefährdet wird. Hiermit kann die Pumpenleistung, besonders im Teillastfall, reduziert werden. Alle Pumpen im Verteilnetz werden nach dem aktuellen Kältebedarf geregelt. Da nach dem aktuellen Bedarf der Verbraucher geregelt wird und durch die Größe des Systems nennenswerte Totzeiten zwischen Kälteerzeugung und Kälteverbrauch entstehen, sorgt ein Kältepufferspeicher mit etwa 15 m³ Fassungsvermögen für die notwendige Leistungspufferung.

Wärmerückgewinnung und

Freie Kühlung

Die Rückkühlung der Kältemaschinen kann entweder über eine Wärmerückgewinnung oder vier trockene Rückkühler der Fa. Evapco mit jeweils 14 Einzelventilatoren erfolgen. Diese haben im Auslegungsfall eine Gesamtleistung von 4.200 kW. Für einen effizienten Teillastbetrieb können einzelne Kühltürme vom System getrennt werden und die Ventilatordrehzahlen werden außentemperaturgeführt auf die Austrittstemperaturen der Kühltürme geregelt. Es können bis zu 1.500 kW mit einem Temperaturniveau von bis zu 50 °C aus dem Rückkühlnetz für die Wärmerückgewinnung ausgekoppelt werden. Bei kälteren Außentemperaturen ist eine freie Kühlung über die Rückkühlwerke mit bis zu 1.600 kW Kälteleistung vorgesehen. Diese kann zur Vorkühlung vor den Kältemaschinen oder als alleiniger Kälteerzeuger eingesetzt werden. Die Drehzahlen der Rückkühlkreispumpen werden auf die aktuell abzuführende Abwärmeleistung geregelt.

Der Aufbau des Kälteversorgungssystems ist so konzipiert, dass in den Übergangsjahreszeiten eine der Kältemaschinen im Wärmerückgewinnungsbetrieb laufen kann, während die in Reihe geschaltete freie (Vor-) Kühlung und die zweite Kältemaschine die restliche nicht benötigte Abwärme an die Umgebung abführen.

Messdatenauswertung

bestätigt Hocheffizienz

Das Kälteversorgungssystem ist seit Mai 2017 in Betrieb und wird seit Juli 2017 vollständig messtechnisch erfasst, wobei die Kälteleistung der ersten Ausbaustufe noch nicht vollständig ausgeschöpft wird. Das Gesamtsystem hat im Zeitraum von Dezember 2017 bis November 2018 eine Strommenge von 890 MWh verbraucht und damit 5.680 MWh Kälte über das Verteilnetz bereitgestellt. Damit ergibt sich eine Gesamtsystemarbeitszahl von 6,4 – und das im, laut Deutschem Wetterdienst (DWD), heißesten Jahr seit Beginn der regelmäßigen Wetteraufzeichnungen im Jahr 1881. Es sind dabei alle elektrischen Verbräuche des Gesamtsystems von den Rückkühlventilatoren über die Kältemaschinen bis hin zu den Verbrauchernetzpumpen inklusive der Mess-, Steuer- und Regelungstechnik, sowie der Verbrauch in Standby-Zeiten und die Verluste über den Kältespeicher enthalten. Das heißt, mit einer kWh eingesetztem Strom werden am Verbraucher im Durchschnitt 6,4 kWh Kälte zur Verfügung gestellt.

Die o.g. Gesamtsystemarbeitszahl ist nicht mit der üblicherweise bei Kältemaschinen angegebenen Jahresarbeitszahl (SEER) vergleichbar, da hier lediglich der Stromverbrauch der Kältemaschine ohne Kaltwasserverteilung, etc. angesetzt wird. Vergleichbare Kältesysteme für die Kunststoff- und Gummiindustrie, welche Extrusionsprozesse verwenden, werden in der Studie „Nachhaltige Kälteversorgung in Deutschland an den Beispielen Gebäudeklimatisierung und Industrie“, die im Jahr 2014 vom Umweltbundesamt herausgegeben wurde, mit realistischen Gesamtsystemarbeitszahlen von 2,0 bewertet. Gegenüber diesem Wert liefert das hier vorgestellte System Einsparungen von nahezu 70 % beim elektrischen Energieaufwand.

Energieeinsparung und

CO2-Emissions-Reduktion

Mit der ersten Ausbaustufe sollen mit diesem System in Zukunft ca. 10.500 MWh Kälte und ca. 5.600 MWh Wärme aus Wärmerückgewinnung pro Jahr bereitgestellt werden. Das bedeutet, dass mit der eingesparten Strommenge ca. 800 Haushalte mit je 4.000 kWh Strom und mit der eingesparten Gasmenge ca. 400 Haushalte mit je 15.000 kWh Gas jährlich versorgt werden können. In Summe werden ca. 3.000 Tonnen CO2-Äquivalente an Emissionen pro Jahr vermieden.

Ökologische und wirtschaftliche Vorteile laufen Hand in Hand

Besonders hervorzuheben ist, dass ein Großteil der genannten Einsparungen auf Grund der optimierten Betriebsweisen der Nebenaggregate zustande kommt, die keine nennenswerten Mehrinvestitionen für den Bauherren bedeuten. Leider wird in der Praxis allzu oft bei der energetischen Optimierung eines Kältesystems nur die zentrale Kälteerzeugung mit einem hohen investiven Aufwand ausgetauscht. Dieses Projekt zeigt aber, dass mit dem entsprechenden Know-how, erhöhtem Aufwand beim Engineering und mit vergleichsweise geringem finanziellem Aufwand für den Bauherrn zusätzliche hohe Energieeinsparungen bei der Kälteversorgung möglich sind. Mit dem Wissen, dass in der Industrie ca. 10-15 % der eingesetzten elektrischen Energie für die Kältebereitstellung benötigt werden, besteht hier für den Energieverbrauch der Industrie auch weiterhin ein hohes Optimierungspotential.