Kapazität gesteigert, Qualität verbessert

Regelungstechnik macht Prüfstände effizienter und sicherer

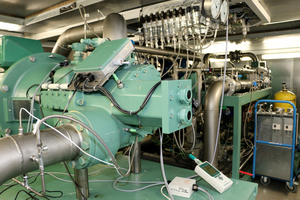

Einer der weltweit modernsten Fertigungsstandorte für Verdichter ist das jüngst erweiterte Werk der Bitzer Kühlmaschinenbau GmbH in Rottenburg. Hier werden Schrauben- und Scrollverdichter mit einer Leistung von 80 bis 350 kW entwickelt und gefertigt. Mit eingebauter Intelligenz lassen sich die Verdichter immer exakter regeln und erfüllen immer höhere Anforderungen an einen energieeffizienten Betrieb.

Verdichter von Bitzer mit Hauptsitz in Sindelfingen sind das Herz von Kälte- und Klimaanlagen für besonders anspruchsvolle Aufgaben. Sie sichern Kühlketten für Nahrungsmittel und lebenswichtige pharmazeutische Produkte, steigern die Qualität temperaturabhängiger industrieller Prozesse und schützen die Hochleistungselektronik von Offshore-Konverterstationen. Das Angebot umfasst Hubkolben-, Schrauben- und Scrollverdichter in Standard- und kundenspezifischen Ausführungen.

Deutliche Steigerung der Prüfkapazität

Um höchste Präzision und langjährige Verfügbarkeit gewährleisten zu können, unterzieht Bitzer alle neuen Prototypen umfangreichen Tests. Ausgefeilte Prüfverfahren dienen dazu, Optimierungspotenzial aufzuspüren und eine exakte Dokumentation der Kälteleistung zu erstellen. „Unsere Prüfstände setzen auf den großen Erfahrungsschatz unserer Mitarbeiter und sind deshalb vorrangig auf Handbetrieb ausgelegt“, berichtet Dr. Frank Vetter, Versuchsleiter in Rottenburg. „Mit der versuchsweisen Automatisierung eines unserer 20 Prüfstände wollten wir erreichen, dass schwer einstellbare Betriebspunkte auch automatisch angefahren werden können, damit die Bediener Zeit für Instandhaltungsaufgaben gewinnen und sich vermehrt der Auswertung von Messergebnissen widmen können.“ Der Versuch hat sich bewährt. Die Mitarbeiter schätzen den erhöhten Bedien–komfort. Nach einer weiteren Ausbaustufe kann der Prüfstand inzwischen ganze Prüfprogramme abarbeiten. Frank Vetter: „Das ist deshalb interessant, weil die teuren Anlagen damit nicht nur im Zweischichtbetrieb, sondern rund um die Uhr genutzt werden können. Wir planen, das Konzept auf weitere Prüfstände zu übertragen und können damit unsere Produkte schneller zur Marktreife bringen.“

Kontinuierliche Verbesserung der Prozessqualität

Zur Messung der Kälteleistung eines Verdichters werden unterschiedliche Betriebspunkte in einem Heißgasprozess angefahren. Diese sind bestimmt durch den Verflüssigungs- und Verdampfungsdruck und die Sauggastemperatur. Für die normgerechte Leistungsbestimmung müssen die Werte eine bestimmte Zeit gehalten werden. Die Betriebspunkte werden über die Kältemittelfüllung, das Expansionsventil und den Wasserdurchsatz im Enthitzer eingestellt. Dieser Prozess setzt viel Erfahrung voraus. Teilweise werden bei händischer Einstellung nur zwei Betriebspunkte in einer Schicht erreicht. Die Herausforderung besteht darin, dass thermische Systeme mit zunehmender Größe immer langsamer reagieren. So besteht die Gefahr, dass Stellwerte falsch eingeschätzt werden und verzögerte Reaktionen großen Schaden anrichten können. Verschiebt sich beispielsweise das Gleichgewicht zwischen Gas- und Flüssigphase, kann flüssiges Kältemittel in den Verdichter gelangen. Dieses lässt sich, anders als Gas, nicht komprimieren. Im Verdichter entstehen bei so einem Flüssigkeitsschlag extrem hohe Kräfte, die zu irreparablen Schäden an den Läufern des Schraubenverdichters führen können.

Frank Vetter: „Mithilfe der Regelungssoftware können wir die Betriebspunkte schneller anfahren. Dabei lassen sich gefährliche Überschwinger ausschließen. Uns ist die Flexibilität aufgrund unserer vielfältigen Prüfaufgaben sehr wichtig. So kann die Regelung stufenweise zugeschaltet werden, was einen halbautomatischen Betrieb erlaubt. Auch der komplett manuelle Betrieb mit dem für die Mitarbeiter gewohnten Bedienkonzept ist weiterhin möglich. Durch die Übernahme des bestehenden Prüfstandkonzepts haben wir eine besonders wirtschaftliche Lösung der Automatisierung realisiert.“

Durch das Mitloggen des gesamten Vorgangs integriert sich die Prüfung in das Bitzer-Produktionssystem „Bipros“ zur kontinuierlichen Verbesserung in allen Unternehmensbereichen. In der Fertigung werden Auslastung, Fehlerquoten, Reinigung, Rüstzeiten etc. bereits akribisch dokumentiert und ausgewertet, um rechtzeitig Fehler bzw. Verbesserungen im Prozessablauf erkennen zu können.

Sukzessiver Ausbau des Automatisierungsgrads

Bitzer hat Jörg Mayer von der Firma JSL Automation in Neu-Ulm mit der Automatisierung des Prüfstandes beauftragt. Für die einfache Initialisierung der Anlage werden zwei Rezepturverwaltungen eingesetzt. Eine hat die Aufgabe, die Parameter der drei voneinander unabhängigen Regler (Step 7 Standardreglerbausteine PID_3Step von Siemens) zu initialisieren. Diese sind auf der eingesetzten Steuerung „Simatic S7-1500“ (CPU 1516) implementiert. Die Reglerparameter sind abhängig von dem zu testenden Verdichtertyp sowie dem eingesetzten Kältemittelgas. Das weitere Rezept wird in der Arbeitsvorbereitung definiert. Es beinhaltet die zu testenden Betriebspunkte und kann vom Bediener einfach über eine Excel-Tabelle erstellt und in die Steuerung importiert werden. Dies ermöglicht ein automatisches Anfahren der verschiedenen Arbeitspunkte. Mit nur jeweils einer zentralen Eingangs- und Ausgangsbaugruppe sowie einer Analogbaugruppe zur Erfassung der Temperatur- und Druckwerte ist das System sehr kompakt und findet in einem kleinen Schaltkasten Platz.

Bedient und beobachtet werden die Regler über das Prozessvisualisierungssystem „Simatic WinCC“. Die Runtime-Software „WinCC Professional“ läuft auf dem PC, der bisher schon für die Messwerterfassung und -aufzeichnung genutzt wurde. Über den OPC-Datenserver der „WinCC“-Oberfläche wird zusätzlich eine Kommunikation zum bisher vorhandenen Messwerterfassungssystem aufgebaut. Die Verbindung ermöglicht es, vollautomatisch eine Messwertaufzeichnung zu starten oder eine laufende Messwertaufzeichnung zu stoppen, falls ein Messwert den Toleranzbereich verlässt. Frank Vetter und Jörg Mayer sind sich einig, mit der Steuerung „Simatic S7-1500“ und „WinCC RT Professional“ einen optimalen Standard für die Automatisierung der Prüfstände gefunden zu haben. Für weitere Anlagen besteht die Option, die von der „S7-1500“ erfassten Istwerte direkt per OPC auf den Linienschreiber zu übertragen. Damit entfällt die derzeitige doppelte Erfassung der Messwerte.

Überzeugende Engineering-Effizienz

Für Jörg Mayer war die Automatisierung des Prüfstands die erste mit „TIA Portal“ realisierte Anlage. Sein Resümee: „Der Umstieg von „Step 7 Classic“ war problemlos. Mit Hilfe der integrierten Guided Tour, dem Programmierleitfaden und der Online-Hilfen konnte ich mir die Handhabung der neuen Software leicht selbst aneignen. Hilfreiche Tipps zur Nutzung neuer Bausteine liefern die Automation Tasks im Internet. Die verwendeten „PID-3-Step“-Regler sind einfach zu parametrieren. Die Selbstoptimierung der Regler erlaubt die einfache Übertragung auf einen modifizierten Verdichter oder die Verwendung mit einem anderen Kältemittel. Ein Knopfdruck genügt dafür.“

Wiederverwendbarkeit reduziert Aufwand

Für künftige Projekte ist „TIA Portal“ fest eingeplant. Mehr Effizienz beim Engineering erwartet Jörg Mayer sowohl dadurch, dass der Aufwand für den Variablenabgleich zwischen „Step 7“ und „WinCC“ aufgrund der gemeinsamen Bedienoberfläche entfällt, als auch durch die symbolische Programmierung und das Bibliothekskonzept. „Wiederverwendbare Bausteine, die strukturiert abgelegt sind, bilden eine gute Investition in die Zukunft. Ich kann die neue Software guten Gewissens jedem empfehlen und werde weitere Kunden motivieren, „TIA Portal“ zu nutzen. Aus eigener Erfahrung kann ich sagen: Es gibt keinen Grund für Angst vor dem Umstieg.“