Kartoffelkühlung mit Propan-Kälteanlage

Friweika erweitert Lager- und Logistikzentrum um 6.000 m2

Frische Weidensdorfer Kartoffeln – bei der Friweika eG ist der Name Programm. Das im Jahr 1970 gegründete Unternehmen verbindet seine Erfolgsgeschichte vor allem mit der zertifizierten Qualität und der Frische seiner Produkte. Die gestiegene Nachfrage machte den Neubau einer Lagerhalle erforderlich, für die eine energieeffiziente Kälteanlage konzipiert wurde, die Propan als natürliches Kältemittel verwendet.

Um die Transportwege zu optimieren, arbeitet Friweika eng mit regionalen landwirtschaftlichen Unternehmen zusammen. Mit rund 70 % wird der Großteil der Rohstoffe von einer regionalen Erzeugergemeinschaft bezogen, die ihre Kartoffeln auf Feldern in Sachsen, Sachsen-Anhalt und Thüringen anbaut. Als vielseitiger Kartoffelverarbeiter legt das Unternehmen dabei den Fokus auf ein großes Umweltbewusstsein durch schonende Verarbeitungsverfahren, effiziente Wasseraufbereitung und die Nutzung selbst erzeugter Energie aus einer eigenen Biogasanlage.

Um der stark gestiegenen Nachfrage mit einem Gesamtjahresbedarf von ca. 140.000 t Kartoffeln gerecht zu werden, wurde die Lagerkapazität im vergangenen Jahr von 40.000 auf 55.000 t erhöht. Das Weidensdorfer Unternehmen investierte dabei eine Gesamtsumme von rund 10 Mio. Euro für eine neue Lagerhalle mit einer Grundfläche von 6.000 m².

Basierend auf dem Einsatz natürlicher Kältemittel wurde bei der Planung der Kälteanlage besonderer Wert auf eine effiziente Betriebsweise gelegt. Unterstützung erhielt Friweika zuvor unter anderem durch die Berufsakademie in Glauchau, die die Vorteile der natürlichen Kältemittel für eine neu zu errichtende Kälteanlage fachgemäß dokumentierte.

Als Spezialist für die Optimierung kälte- und klimatechnischer Anlagen leistete die Firma Kühlanalyse – Ingenieurbüro für effiziente Kältetechnik aus Werdau weitere Zuarbeit zur Untersuchung einer Kälteanlage im praktischen Betrieb.

Konzeptionierung der Kühllager

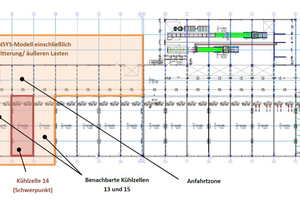

Die neue Halle ermöglicht es, die Kartoffeln von der Ernte bis zum Sommer des Folgejahres zu lagern. Das Kühllager ist in 15 gleiche Räume unterteilt. Eine Einheit umfasst eine Grundfläche von 9,80 x 27,90 m und eine über die Raumlänge geneigte Dachfläche mit Höhen von 11,70 bis 14,50 m. Die Kartoffeln werden dabei in Großbehältern lose eingelagert. Bei vollständiger Bestückung umfasst ein Einzelkühllager ein Füllvolumen von 210 Behältern (3 x 10 Reihen pro Ebene, 7 Ebenen).

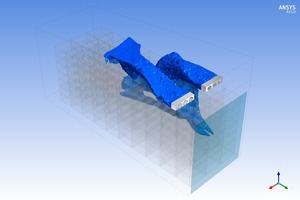

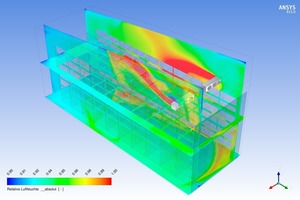

Um eine gleichmäßige Luftverteilung über das Lagerprodukt zu gewährleisten, muss jeder Großbehälter mit Kühlluft umströmt werden. Dazu beträgt der horizontale Abstand 0,15 m, zwischen den Ebenen ist eine Spalthöhe von 0,30 m vorgesehen.

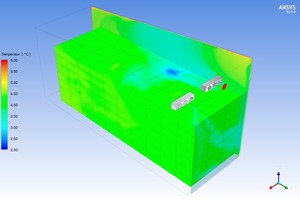

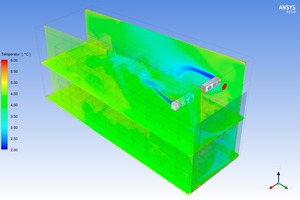

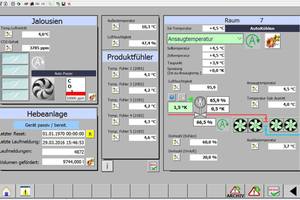

Nach langjährigen Erfahrungen des Betriebes erwiesen sich eine gleichmäßige Raumtemperatur von 4 °C und eine Luftfeuchte von 95 % als optimale Lagerbedingungen. Dabei sollte in den 15 Kühllagerräumen des Gebäudes eine maximale Temperaturdifferenz von 0,5 K nicht überschritten werden.

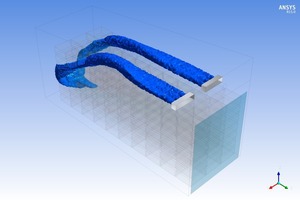

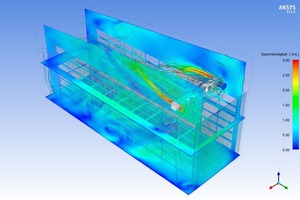

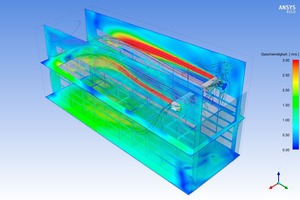

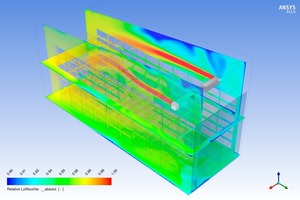

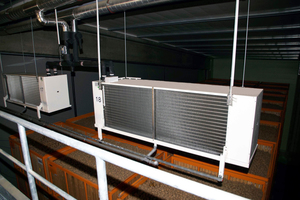

Eine wichtige Komponente für die Einhaltung des geforderten Luftzustandes im Raum bilden dabei die Luftkühler der thermofin GmbH als Wärmeübertrager. Aufgrund der hohen Anforderungen wurde das Institut für Luft- und Kältetechnik (ILK) in Dresden beauftragt, eine Strömungssimulation zu erstellen. Eine numerische Simulation sollte dabei die zu erwartenden maximalen Lastbedingungen für ein innenliegendes Lager abbilden.

Neben der Kühllastberechnung auf Basis der Bau- und Lastbedingungen wurden verschiedene Strömungen simuliert. Vergleichend wurden dabei die „drückende Förderung“, deren repräsentative Austrittsgeschwindigkeit hinter dem Wärmeübertrager liegt, und die „saugende Förderung“, bei der sich diese wiederum hinter den Ventilatoren befindet, mit jeweils 2 x 20 kW Kälteleistung gegenübergestellt.

Obwohl auch die Luftkühler mit Ventilatoren in drückender Ausführung einige Vorteile bieten (Entfeuchtung durch Luftkühler, Abtauung), entschied sich Friweika angesichts der Strömungssimulation für die saugende Variante. „Diese Ausführung mit saugenden Ventilatoren hat sich in zahlreichen Kühllagern in Südamerika, unter anderem bei der Lagerung von Äpfeln und Kiwis, bereits bestens bewährt“, erläutert hierzu André Mehlhorn (Vertriebsingenieur bei der thermofin GmbH) dem Kartoffelspezialisten.

Um den besonderen Anforderungen aufgrund der hohen Luftfeuchtigkeit zu entsprechen, wurden die EC-Ventilatoren in Schutzklasse IP55 ausgeführt. Neben der Elektronik wurde zusätzlich die Motorwicklung mit einer Vergussmasse umschlossen. Der Einsatz von Sonderkugellagern gewährleistet außerdem die Langlebigkeit der Axialventilatoren.

Folgende Vorteile konnten nach Inbetriebnahme über Messfühler in den Kühlräumen nachgewiesen werden:

homogene Temperaturverteilung und Luftbeaufschlagung

gleichmäßig im Raum verteilte hohe Luftfeuchtigkeit

schnelle Abkühlung der Kartoffeln bei der Einlagerung (höherer Austrittsimpuls)

Die Soll-/Ist-Abweichung der Raumtemperatur beträgt im Betrieb 0,1 K. Um die Parameter für die Teillastfälle zu optimieren, wurde die Soletemperatur von -3 °C/+1 °C auf 0,9 °C/4,0 °C angehoben. Als positiver Nebeneffekt kann die Bildung von Reif auf der Lamellenoberfläche der Wärmeübertrager vermieden werden.

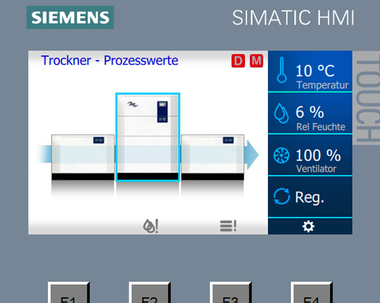

Mit Einbringung der Kartoffeln im Herbst werden die Luftkühler auf Volllast gefahren und kühlen die Kartoffeln exakt um 0,5 K pro Tag ab. In den übrigen Monaten – wenn also keine weitere Bestückung erfolgt – wird die Ventilatordrehzahl hingegen auf 60 % der Maximaldrehzahl deutlich reduziert. Ein Anlagenbetrieb, der sich auszahlt. Die Leistungsaufnahme aller 60 Ventilatoren beträgt damit statt 56,4 kW nur noch 15,0 kW.

Die Drehzahlregelung erfolgt über ein 0-10V Signal durch eine speicherprogrammierbare Steuerung. Mittels an den EC-Ventilatoren montierten Luftgleichrichtern wird eine theoretische Wurfweite von 35 m erreicht. Wärmenester, die die Frische der Kartoffeln negativ beeinflussen könnten, werden damit vermieden.

Konzeptionierung der Kälteanlage

Prunkstück des Neubaus bildet eine hocheffiziente, durch die Weska Kälteanlagen GmbH installierte Kälteanlage, die mit zwei Propan-Kältesätzen der Futron GmbH ausgestattet ist.

Propan bietet für den Betrieb der Anlage im Wesentlichen die folgenden Vorteile:

natürliches Kältemittel (ODP = 0; GWP = 3)

preiswertes Kältemittel

niedriger Verflüssigungsdruck

niedrige Verdichtungsendtemperatur

Folgender Vergleich der Leistungszahlen (t0 = -5 °C; tc = 20 °C) verdeutlicht, dass sich gegenüber einer konventionellen Ausführung keinerlei Nachteile ergeben:

R290: EER = 5,5, R134a: EER = 5,55

Neben den 30 Luftkühlern umfasste der Lieferumfang der thermofin GmbH auch zwei Verflüssiger der Baureihe „TCFF“, die sich durch eine integrierte Abscheiderfunktion (FreeFlow) auszeichnen. Diese stellt sicher, dass im Verflüssiger kein Kältemittel zurückbleibt und am Austritt jederzeit flüssiges Kältemittel vorliegt. Standardmäßig ist dies bei lamellierten Verflüssigern oder Verflüssigern mit Multichannel nicht möglich.

Ein integrierter Ölabscheider, der das Öl zum Verdichter zurückleitet, ist ein weiteres charakteristisches Element dieser Baureihe.

Zusätzlich wurde nach dem Verflüssiger ein Unterkühler vorgesehen. Zwar ist dieser nicht zwingend notwendig, trägt aber bei Propananlagen zu einer Verbesserung der Kälteleistungszahl um 5 % bei.

Fazit

Durch die sorgfältige Auswahl der Komponenten der kältetechnischen Anlage und den Betrieb mit den Medien Propan und Temper®-15, konnten die für die neue Lagerhalle definierten Eigenschaften perfekt umgesetzt werden. Dem Hauptkriterium, die Energiekosten möglichst niedrig zu halten und damit den in den Unternehmensgrundsätzen der Friweika eG verankerten Umweltschutzansprüchen gerecht zu werden, konnte damit bestens entsprochen werden.