Leistungsanpassung von Pumpensystemen

Bedarfsgerechter Pumpenbetrieb senkt Energiekosten

Überdimensionierte Pumpen in Kältesystemen oder für industrielle Prozesse verursachen unnötig hohe Energiekosten. Mit der Leistungsanpassung von Pumpen und ihren Antriebsmotoren lassen sich beträchtliche Mengen elektrischen Stroms einsparen, anstatt durch Einrichtungen wie Drosselarmaturen oder Bypasssysteme Energie zu vernichten. Der Beitrag stellt Maßnahmen vor, durch die erhebliche Kosteneinsparungen erzielbar sind. Die Möglichkeiten reichen von der richtigen Auslegung über die Anpassung des Laufraddurchmessers bis zur automatischen, bedarfsabhängigen Drehzahlregelung und dem Einsatz von hocheffizienten IE4-Motoren.

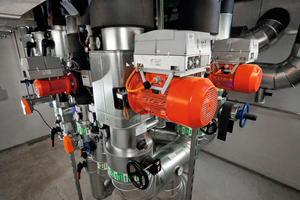

Der Betrieb von Pumpensystemen hat in der Gebäudetechnik ebenso wie für Anwendungen in industriellen Produktionsprozessen einen erheblichen Anteil am Energieverbrauch. Bei Pumpenmotoren in größeren Leistungsbereichen (Bild 1) sind vor allem auch die Stromkosten für die benötigte Antriebsenergie ein gewichtiger Posten. Steigende Energie- und Strompreise zwingen Anlagenbetreiber dazu, die Energiekosten einzudämmen. Einen Ansatz mit großem Einsparpotential bietet die Optimierung von Pumpensystemen: Wie die Deutsche Energie-Agentur (dena) errechnet hat, ließe sich in Deutschland für den Betrieb von Pumpen ein Stromverbrauch von 14 Mrd. kWh pro Jahr einsparen. Im Rahmen der bundesweiten dena-Initiative „EnergieEffizienz Industrie & Gewerbe“ zeigten die Ergebnisse der dabei durchgeführten Analysen, dass Einsparpotentiale zwischen 18 und 90 % erreichbar sind, wenn das Pumpensystem als Ganzes optimiert wird.

Maßnahmen zur Optimierung

von Pumpensystemen

Aufgrund der im Einzelfall zu berücksichtigenden Parameter kann es keine einheitliche Lösung geben, die für alle Anwendungen gleichermaßen zur Minderung des Energiebedarfs von Pumpen geeignet ist. Um die Einsparpotentiale zur wirtschaftlichen Optimierung von Pumpensystemen auszuschöpfen, stehen fünf verschiedene technische Möglichkeiten zur Verfügung. Die Sortimente und Serviceleistungen von Pumpenherstellern wie der KSB Aktiengesellschaft (www.ksb.com) stellen dafür folgende Möglichkeiten bereit:

Systeme zur temporären oder kontinuierlichen Betriebs- und Energiedatenerfassung,

Software zur Auslegung von Pumpen,

Angleichung der Laufraddurchmesser von Pumpen zur Anpassung an hydraulischen Leistungsbedarf,

Einsatz von drehzahlgeregelten Aggregaten und Pumpendrehzahlregelungen zur Reduzierung des Energieverbrauchs für Medientransport und Antriebsstrom,

Einsatz von hocheffizienten Pumpenmotoren zur Senkung des Pumpenstrombedarfs.

Auslegungsprogramme für eine wirtschaftliche Pumpenauswahl

Die hydraulische Optimierung einer geplanten Anlage beginnt mit der richtigen Auslegung der Pumpe. Damit wird ein häufig auftretender Fehler vermieden: die Überdimensionierung durch zu hoch angesetzte Fördermengen und Sicherheitszuschläge. Überdimensionierte Pumpen, die gedrosselt betrieben werden, führen zu erheblichen Einbußen beim Gesamtwirkungsgrad. Mit Pumpenauslegungsprogrammen erhalten Planer und Anlagenbauer Zugriff auf Experten-Know-how. Ein Pumpensystem kann damit sowohl nach technischen als auch nach kaufmännischen Parametern ausgelegt und ausgewählt werden. Spezielle EDV-Tools helfen, auch Details zu berücksichtigen. Der Planer kann beispielsweise mit einem Baustein sein Rohrleitungsnetzwerk kalkulieren. Kriterien wie Preis und Wirkungsgrad fließen hier ebenso mit ein wie die Energiekosten.

Laufraddurchmesser auf den

Betriebspunkt auslegen

Die Verkleinerung des Laufraddurchmessers ist eine Möglichkeit, um die Förderleistung einer radialen oder halbaxialen Kreiselpumpe zu verringern. Mit dieser Methode kann das Laufrad einer Pumpe auf den Betriebspunkt angepasst werden. Durch die Reduzierung des Laufraddurchmessers verringert sich die aufgenommene Pumpenleistung. Im Gegensatz zu einer Pumpe, die aus kommerziellen oder fertigungstechnischen Gründen mit festgelegtem, abgestuftem Laufraddurchmesser eingesetzt wird, ist so je nach Motorengröße eine Energieersparnis von mehreren 1000 € pro Jahr erzielbar.

Größte Energieeinsparung bei

überwiegendem Teillastbetrieb durch geregelten Pumpenbetrieb

Das mit Abstand größte Einsparpotential bietet die Drehzahlregelung von Pumpen. Dabei wird mittels Frequenzumformung die aufgewendete Leistung dem tatsächlichen Bedarf angepasst. Das optimale Arbeitsgebiet einer ungeregelten Pumpe liegt in einem schmalen Bereich um den Punkt des besten Wirkungsgrades. In der Praxis stellt sich jedoch oftmals nach genauer Untersuchung des Betriebsverhaltens einer Pumpe heraus, dass sie nicht im optimalen Betriebspunkt und damit nicht energiesparend läuft. Häufige Ursachen sind Abweichungen vom Auslegungswert durch Überdimensionierung der Anlage oder die normalen prozessbedingten, temporären Schwankungen des Förderstrombedarfes einer Anlage. Ohne eine bedarfsabhängige Leistungsanpassung bedeutet dies unnötig hohen Verbrauch an Antriebsenergie und damit auch höhere Betriebskosten. Eine bedarfsabhängige, automatische Leistungsanpassung der Pumpenantriebe ermöglicht bei optimaler Auslegung des Pumpenaggregats Einsparungen von bis zu 60 %. Die von KSB entwickelte Drehzahlregelung „PumpDrive“ registriert über einen Sensor fortlaufend Veränderungen und passt die Förderdaten stufenlos dem tatsächlichen Bedarf an.

Universell nachrüstbare

Drehzahlregelung

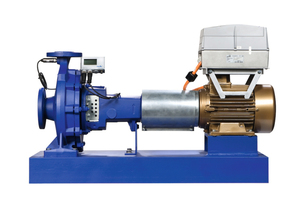

Das Drehzahlregelsystem „PumpDrive“ (Bild 2) bietet eine Funktion, bei der eine Druckregelung mit förderstromabhängiger Sollwertnachführung für zusätzliche Energieeinsparung bei Teillast sorgt. Die Leistungsanpassung kann hierbei auf einen definierten Punkt in der Anlage ausgerichtet werden, so dass dort die geforderten Werte (Förderhöhe oder -menge) konstant bleiben, die Pumpenleistung sich aber auch dem jeweils momentanen Bedarf anpasst. Das motormontierte System, bei denen der Frequenzumrichter an jeden beliebigen Elektromotor angebaut werden kann, bietet gegenüber einem fertigen Integralmotor den Vorteil der Nachrüstbarkeit an vorhandenen Anlagen (siehe Kasten „Pumpenstromverbrauch mit Drehzahlregelung nahezu halbiert“). Dabei spielen weder der Hersteller des Motors noch die Effizienzklasse eine Rolle. Durch Schnittstellen lässt sich dieses Gerät in ein Anlagenleitsystem integrieren. Über Busleitungen können außerdem bis zu sechs „PumpDrive“-Aggregate nach dem Master-Slave-Prinzip ohne zusätzliche Hardware parallel arbeiten. Als Leitmaschine dient eine Pumpe, die den anderen Pumpen den notwendigen Arbeitspunkt vorgibt, den sie zum Erreichen des gemeinsamen Sollwertes benötigen. Die Führungsrolle ist nicht fest einer Pumpe zugeordnet, so dass bei einem Spannungsausfall des „Masters“ eine „Slave“-Pumpe die Führung übernimmt.

Hocheffiziente Pumpenmotoren verbessern Energiebilanz zusätzlich

Der Einsatz von Hocheffizienzmotoren hat in den letzten Jahren zugenommen und wird auch von der Europäischen Union stark forciert. Energiesparende Asynchronmotoren unterscheiden sich von konventionellen Elektromotoren durch einen höheren Kupfer- und Eisenanteil, was den elektrischen beziehungsweise magnetischen Widerstand verringert und dadurch zu einer Steigerung der Effizienz beiträgt. Die Herstellungskosten für diese Motoren sind jedoch auf Grund des höheren Rohstoffanteils deutlich höher als bei konventionellen Antrieben.

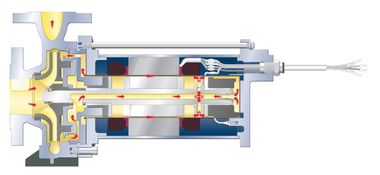

Als Alternative zählen die von KSB entwickelten und produzierten hocheffizienten Elektromotoren nach ihrem Wirkprinzip zu den Reluktanz-Synchronmotoren (Bild 3). Sie weisen eine um mindestens 15 % geringere Verlustleistung auf, als sie nach der Effizienzklasse IE3 (IEC60034-30) vorgeschrieben ist. Damit erreichen sie bereits heute einen Standard, der künftig für das Effizienzniveau IE4 nach IEC60034-30 Ed. 2 gelten wird. Gegenüber einem geregelten Asynchronmotor liegt das Einsparpotential mit Synchron-Reluktanzmotoren je nach Anwendung und Motorgröße bei 3 bis 7 %. Bei kleinen Baugrößen können im Vergleich zu einer IE2-Maschine zu Einsparungen von 5 bis 9 % erzielt werden. Diese Einsparungen beziehen sich auf den Nennpunkt, für den die Norm die Messung der Wirkungsgrade vorschreibt. Im tatsächlichen Betrieb laufen viele Motoren nicht im Nennpunkt, sondern arbeiten überwiegend im Teillastbereich. Hierbei steigert sich jedoch noch der Effizienzvorteil der Reluktanz-Synchronmotoren. Denn gerade im Teillastbereich bricht der Wirkungsgrad von Asynchronmotoren deutlich ein und sinkt typischerweise um rund 10 bis 30 Prozentpunkte ab. Der Reluktanz-Synchronmotor (RSM) weist dagegen über einen Last- und Drehzahlbereich von 25 bis 100 % einen weitgehend konstant hohen Wirkungsgrad auf.

Unter Praxisbedingungen betrachtet ist der Effizienzvorteil gegenüber Asynchronmotoren größer als die bloße Betrachtung der Nennpunkte nahelegt. Ein Reluktanz-Synchronmotor benötigt einen Frequenzumrichter, der sowohl den Start des Motors ermöglicht als auch seinen Blindstrombedarf kompensiert. Trotzdem liegen die Gesamtkosten über die Lebensdauer betrachtet, deutlich unter denen eines Asynchronmotors. Über 90 % der von einem Elektromotor verursachten Kosten werden laut Zentralverband Elektrotechnik- und Elektronikindustrie e.V. (ZVEI) durch den Energieverbrauch verursacht. Deshalb treten die anfänglichen Investitionskosten gegenüber den gesamten Betriebskosten in den Hintergrund. Bei einem drehzahlvariablen Betrieb einer Kreiselpumpe lassen sich je nach Lastprofil bis zu 60 % Energie einsparen.

Transparenz und Effizienzsteigerung für den Betrieb

von Kreiselpumpen

Der tatsächliche Betriebspunkt der eingesetzten Kreiselpumpen ist vielen Anlagenbetreibern nicht bekannt. Die Kenntnis des Betriebspunktes ist jedoch ein wichtiger erster Schritt zur Optimierung eines Pumpensystems. Eine Lösung zur Ermittlung der benötigten Daten ist der von KSB angebotene intelligente Druckaufnehmer „PumpMeter“ (Bild 4). Diese Überwachungseinheit besteht aus Drucksensoren und einer Auswerte- sowie Anzeigeeinheit an der Pumpe. Den Betriebspunkt ermittelt diese preiswerte Lösung allein aus dem Druck, der am Ein- und am Austritt der Kreiselpumpe gemessen wird. Für den Anlagenbetreiber bedeutet dies eine einfache Handhabung bei minimalem Installationsaufwand und optimalem Ergebnis. Die Installation von Druckaufnehmern oder Manometern bleibt dadurch erspart. Da das „PumpMeter“ bereits ab Werk Bestandteil der Pumpe ist, entfällt auch die mechanische Montage der Sensorik. Auch ist das Auswerte- und Anzeigegerät bereits auf die individuelle Pumpe abgestimmt, indem Pumpendaten wie die Kennlinie und die Motor- sowie Applikationsparameter hinterlegt sind.

Der Betriebspunkt wird durch „PumpMeter“ dadurch bestimmt, dass aus der Differenz beider Drücke die Förderhöhe der Pumpe unter Einbezug des dynamischen Anteils berechnet wird. Für die Berechnung wird darüber hinaus auch berücksichtigt, dass bei teillastigem Betrieb der Kreiselpumpe und geringer Belastung des Motors der Schlupf geringer ist als bei höheren Belastungen. Dieser Zusammenhang wird bei der Betriebspunktbestimmung genutzt, wozu zunächst die genaue Drehzahl des Aggregats aus der Druckpulsation, verursacht durch die passierenden Laufradschaufeln, ermittelt wird. Im nächsten Schritt wird aus der Drehzahl das Drehmoment und die mechanische Wellenleistung des Antriebsmotors bestimmt. Als Ergebnis steht damit die Wellenleistung zusätzlich zu den gemessenen Drücken und der Förderhöhe zur Betriebspunktbestimmung der Kreiselpumpe zur Verfügung. Somit werden auch keine zusätzlichen Messstellen außerhalb der Kreiselpumpe, wie zum Beispiel die Messung der Wirkleistung in einem gegebenenfalls weit von der Pumpe entfernt befindlichen Schaltschrank, benötigt.

Der Anwender kann mittels der einfachen Anzeige des „PumpMeter“ mit international verständlicher Symbolik und einer typischen Kennliniendarstellung den Betriebspunkt der Pumpe bei der Inbetriebnahme sofort beurteilen. Der durch „PumpMeter“ fortlaufend bestimmte Betriebspunkt wird anhand der gespeicherten Kennlinie entsprechend des Lastbereichs eingeordnet und die angefallenen Betriebsstunden auf die verschiedenen Bereiche registriert. Das in dieser Histogrammform vorliegende Lastprofil wird über einen Zeitraum von bis zu zehn Jahren gespeichert und kann mit einer PC-Software jederzeit ausgelesen werden. Auf Basis dieses für die Pumpe individuell aufgezeichneten Lastprofils kann der Betrieb langfristig beobachtet und optimiert werden. Mit diesen verfügbaren Daten ist die Rentabilität von Optimierungsmaßnahmen, beispielsweise die Nachrüstung einer Pumpendrehzahlregelung, direkt quantifizierbar.

Fazit

Energieeffizienzklassen und sparsame Antriebsmotoren für Pumpen sind Möglichkeiten, um den Strombedarf für den Pumpenantrieb noch einmal zusätzlich zu reduzieren. Eine entscheidende Voraussetzung ist jedoch, dass die Pumpe genau auf die Leistungsanforderungen des hydraulischen Systems abgestimmt wird. Bei der Auswahl von Pumpen für Neuanlagen kann durch die Nutzung von Planungssoftware der passende Pumpentyp so ausgewählt werden, dass die Auslegungsparameter so nahe wie möglich am Betriebspunkt und damit am wirtschaftlichen Optimum liegen. In bestehenden Anlagen lassen sich durch die nachträgliche Anpassung der Förderleistungen hohe Einsparungen erzielen. Entsprechende Maßnahmen und Investitionen können sich in großen Leistungsbereichen für die Anlagenbetreiber innerhalb weniger Monate amortisieren. Um die Rentabilität möglicher Optimierungsmaßnahmen beurteilen zu können, benötigen Anlagenbetreiber als Ausgangswert den Betriebspunkt der Pumpe, der den tatsächlichen Arbeitspunkt im realen Betrieb darstellt und auch die Teillastbedingungen berücksichtigt. Die von KSB angebotene Überwachungseinheit „PumpMeter“ wertet die ermittelten Betriebsdaten fortlaufend aus, erstellt ein Lastprofil und weist den Betreiber darauf hin, ob er durch die Verwendung einer Drehzahlregelung Energie einsparen kann.

Pumpenstromverbrauch mit Drehzahlregelung nahezu halbiert

Das Fallbeispiel des Jahresenergiebedarfs für ein Einzelpumpenaggregat zeigt, dass durch eine bedarfsabhängige Drehzahlregelung von Pumpenmotoren die Stromkosten für den Pumpenantrieb erheblich reduziert werden können.

Für das Kühlwassersystem in einem Industriebetrieb wird eine Pumpe (Bild 5) für folgende Nenndaten ausgelegt:

Fördermenge: Qn = 65 m³/h

Förderhöhe: Hn = 35 m

Leistungsaufnahme des Pumpenmotors: Pmot = 11 kW (Pumpentyp: KSB Movitec VF 65/4)

Für die Kühlwasserversorgung ist ein konstanter Anlagendruck von 6,0 bar erforderlich. Der Zulaufdruck des Betriebswasser-Hauptsystems schwankt zwischen pmin = 2,5 bar und pmax = 4,0 bar.

Dies bedeutet, dass die volle Pumpenleistung nur beim Mindest-Versorgungsdruck pmin benötigt wird. Bei einem höheren verfügbaren Versorgungsdruck kann somit die Pumpe mit reduzierter Leistung betrieben werden. Dazu wird die Pumpe mit einer zusätzlichen Pumpendrehzahlregelung ausgerüstet, die direkt am Pumpenmotor montiert wird.

Die Pumpe erreicht eine jährliche Betriebsstundenzahl von 8200 h/a.

Um die Auswirkungen der bedarfsabhängigen Leistungsanpassung auf den Energieverbrauch zu verdeutlichen, wird für das Beispiel folgendes Lastprofil angenommen:

Betriebsstundenzahl: 3690 h/a 2780 h/a 1640 h/a

Fördermenge: Q1 = 39 m³/h Q2 = 52 m³/h Qn = 65 m³/h

zulaufseitiger Druck: pzu = 4,0 bar pzu = 3,5 bar pzu = 2,5 bar

Stromverbrauch für Pumpenantrieb bei ungeregelter Pumpe: 93807 kWh

Stromverbrauch für Pumpenantrieb mit Drehzahlregelung: 52196 kWh

eingesparte elektrische Energie für Pumpenantrieb: 41611 kWh

Der Betrieb der Pumpe mit bedarfsabhängiger Leistungsanpassung reduziert den Stromverbrauch damit um 44 %. Bei einem angenommenen Strompreis von 10 Ct/kWh ergibt dies für den Anlagenbetreiber eine jährliche Kostenersparnis von 4.161,- €.