Maßkonfektion für Froster

Von der Kundenanforderung zum passgenauen Kühler

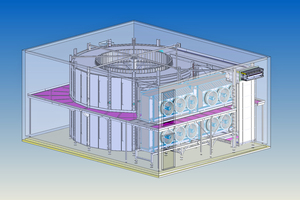

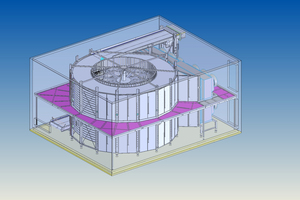

Froster für Tiefkühl-Produkte werden oft als maßkonfektionierte Kundenlösungen geplant und gebaut. So entstehen Kältelösungen, die bei moderaten Kosten ein Maximum an Performance liefern. Wie sich die Konstrukteure bei Kelvion mit denen des Anlagenbauers ergänzen, zeigt die Entwicklung der Kühler für einen Spiralfroster zum Gären, Kühlen, Trocknen oder Frosten von Lebensmitteln.

Wie sehr das passgenaue Auslegen eines Wärmetauschers die Wirkung beeinflusst, wird vor allem dort deutlich, wo sich effizientes Kühlen in Stückzahlen niederschlägt. Zum Beispiel in Form von mehr Tiefkühl-Ware. Wo ebene Strecke nicht zur Verfügung steht oder aus anderen Gründen vorhandene Grundfläche optimal genutzt werden soll, kommen Spiralfroster zum Einsatz, die die Produkte in langen Kreisspiralen durch die Klimatisierungszone transportieren.

Spiralfroster, in denen Tiefkühl-Produkte vor dem Verpacken und Einlagern auf Zieltemperatur gebracht werden, sind daher ein ideales Beispiel: Sind die Fördergeschwindigkeit und eingebrachte Kälteleistung optimal aufeinander abgestimmt, können mehr Teigmengen, Hamburger-Patties oder zum Beispiel grillfertige Hühnerschenkel schonend gefrostet werden.

Konstruktion erfolgt Hand in Hand mit Kelvion

Auftraggeber wie der auf Fördersysteme und Froster spezialisierte Anlagenbauer Lipsia Automation GmbH in Brandis stimmen sich daher eng mit Kelvion ab, wenn es um die Auslegung der Kältetechnik geht. „Unsere Kälteexperten arbeiten Hand in Hand mit den Konstrukteuren bei Kelvion zusammen“, berichtet Robert Engelhardt, der bei Lipsia als Vertriebsmitarbeiter die Projekte begleitet.

Der erste Schritt ist, die Anforderungen des Endnutzers kennenzulernen. Denn nicht nur die Menge des einzufrierenden Guts bestimmt die Konstruktion des Frosters, sondern auch die Beschaffenheit. Handelt es sich um schwere oder leichte, große oder kleine, rundliche oder flache Produkte? „Das alles hat Einfluss darauf, wie schnell wir die Zieltemperatur erreichen können beziehungsweise wie viel Kälteleistung wir benötigen“, sagt Engelhardt. Wichtig ist aber auch, wie viel Feuchtigkeit die Produkte in den Froster einbringen, denn dies bestimmt die Beschaffenheit der Kühler und die erforderlichen Abtauzyklen.

Erstes Layout auf Basis wichtiger Eckdaten

Uwe Jäkel, der als Kälteanlagenbauermeister bei Kelvion beschäftigt ist, erhält daher zunächst Informationen wie den vorhandenen Platz für die Kühler, welches Kältemittel verwendet wird und wie hoch die geplante Kälteleistung ist, welche Ausblastemperatur erreicht werden muss und wieviel Feuchtigkeit die Produkte einbringen. „Anhand dieser Daten bestimmen wir die Anzahl und die Auslegung der Kühler“, sagt er. Die Zahl der Verdampfer wird stets um eins erhöht, denn bevor ein Wärmetauscher vereist, wird dieser mit Heißgas abgetaut. Das garantiert einen effizienten und energiesparenden Betrieb des Kühlers, zumal das eingesetzte Heißgas der Kompressoren keine Kosten für die Abtauung erfordert. Dieser Vorgang findet für alle Verdampfer nacheinander statt.

„Während des Abtauzyklus wird der Ventilator hinter dem Verdampfer abgeschaltet und es schließen sich automatisch die Abtauklappen, damit der Verdampfer beim Abtauen vom Innenraum des Frosters abgeschottet ist“, berichtet Jäkel. „Dann wird der abzutauende Kühler von Heißgas durchströmt, bis er vom Eis befreit ist.“ Durch die eingebauten Abtauklappen wird der Wärmeeintrag in die Frosterzelle so gering wie möglich gehalten. Der Froster muss nach dem Abtauvorgang nicht erneut heruntergekühlt werden. Währenddessen müssen die restlichen Verdampfer die erforderliche Kühlleistung liefern können – daher gilt bei Frostern das n+1-Prinzip.

Maximaler Output durch mehrere Verdampferstufen

Relevant ist die Luftfeuchtigkeit aber auch für die Lamellenabstände. „Hier gilt es, den idealen Kompromiss zwischen hoher Kälteleistung und Standzeit der Kühler und geringer Vereisungsneigung zu finden“, so Jäkel, „denn die beiden Ziele stehen im Widerspruch.“ Zugunsten einer hohen Kälteleistung wären kleine Lamellenabstände, zum Beispiel sieben Millimeter, gut, doch bei derart kleinen Lamellenabständen würde das gefrierende Kondensat schnell zu einem Blockieren führen. Daher werden die Kühler aus mehreren – meistens drei – Lamellenabständen aufgebaut. Die in Luftrichtung erste Stufe hat einen äußerst großen Lamellenabstand von beispielsweise 28 Millimetern, so dass mehrere Millimeter dicke Eisablagerungen auf den Lamellen immer noch ausreichend viel Luft passieren lässt. Tritt die Luft in die zweite und dritte Stufe, ist sie bereits trockener und der Lamellenabstand darf kleiner ausfallen (z.B. 14 mm). Erst ab der dritten Stufe wählen die Kältespezialisten kleine Abstände von wenigen Millimetern.

Erfahrung aus anderen Projekten nutzen

Bei der Kühlerauslegung greifen Jäkel und seine Kolleginnen und Kollegen auf Jahrzehnte an Erfahrungen zurück. Und auf eine Auslegungssoftware, die Kelvion selbst entwickelt hat und in die das Wissen aus unzähligen Projekten eingeflossen ist. „Dadurch können wir Änderungen schnell berücksichtigen, zum Beispiel wenn der Kunde außer Tiefkühlbackwaren auch Fleischprodukte über seinen Froster laufen lassen möchte“, sagt Jäkel.

Engelhardt und seine Kolleginnen und Kollegen bei Lipsia wissen die Kältekompetenz zu schätzen: „Durch die frühzeitige und enge Zusammenarbeit bei der Konstruktion können wir das Frostergehäuse und seine Kältetechnikkomponenten bestmöglich aufeinander abstimmen und aus dem gegebenen Raum das Maximum an Performance herausholen.“ Doch nicht nur das spreche für Kelvion als Lieferanten für die Verdampfer, meint er, und lobt die Liefertreue und den After-Sales-Service.

After-Sales-Service ist selbstverständlich

„Natürlich sind wir als Anlagenbauer der erste Ansprechpartner des Lebensmittelherstellers, wenn etwas zu klären ist. Aber bei dem Einstellen der Anlage auf ein neuartiges Produkt oder bei Problemen mit den Abtauzyklen kommt uns die Kompetenz von Kelvion zugute“, so Engelhardt und berichtet von einem Fall, bei dem die Abtauzyklen wegen eines nicht geplanten Produkts nachgebessert werden mussten. „Die Kühler haben sich zu schnell zugesetzt. Aber mit Kelvions Hilfe konnten wir schnell die passenden Abtauzyklen hinterlegen und das Problem für unseren Kunden lösen.“

Mit modularen Lösungen zum passgenauen Wärmetauscher

Das Beispiel zeigt: Wärmetauscher sind oft passgenau gefertigte, individuelle Produkte. Damit die projektspezifische Auslegung nicht zu hohe Kosten aufwirft, werden sie in der Regel nicht „maßgeschneidert“, sondern „maßkonfektioniert“. Das heißt, die Anpassungen erfolgen auf modularer Basis, sodass teure Einzelanfertigungen vermieden werden können. Dazu bietet Kelvion ein breit gefächertes Programm an Wärmetauschern in verschiedenen Bauarten und Qualitäten, mit denen sich Anpassungen an den verfügbaren Raum, die Integration in vorhandene Anlagen und ähnliches kostengünstig bewerkstelligen lassen.