Mobile Systemdiagnose zur Bewertung von Kälteanlagen

Energieoptimierung durch Bündelung komplexer Messungen

in einfache Kennzahlen

Berechnung, Planung, Installation sowie die Inbetriebnahme von Kälteanlagen erfordern ein hohes Maß an Verständnis über die thermodynamischen Vorgänge der Anlagen. Über den optimalen Betrieb einer Anlage ist nach der Inbetriebnahme häufig nur bedingt eine Aussage möglich, da viele Kriterien für eine zentrale Beurteilung notwendig sind. Die übliche Methode zur Beurteilung innerhalb von Wartungen ist die Erfassung von Betriebsdrücken und Betriebstemperaturen sowie ggf. die Messung der Überhitzung. Weiterführende Berechnungen oder detaillierte Auswertungen werden in der Regel nicht gemacht. Komplexe Aussagen oder Betrachtungen können aber im Allgemeinen nicht herangezogen werden, um Entscheidungen über evtl. Investitionen zu treffen. Hier sind einfache Aussagen, die über einige, wenige Kennzahlen gemacht werden können, von entscheidender Bedeutung.

Der EER (Energy Efficiency Ratio), früher auch als COP (Coefficient of Performance) oder auch Leistungszahl bekannt, ist eine der wichtigsten Kennzahlen zur Beurteilung eines Kälteprozesses. Bestimmt wird er aus dem Verhältnis Nutzen zu Aufwand, also Kälteleistung zur Leistungsaufnahme des Verdichters. Dabei spielt eine Bewertung der Betriebssicherheit eine wichtige Rolle, da nicht alle energetisch wünschenswerten Betriebszustände auch zu einem sicheren und verschleißarmen Betrieb führen. Von besonderem Interesse bei der Bewertung von Kälteprozessen ist dabei die Abschätzung des Einsparpotentials, insbesondere bei der Gegenüberstellung der Reduzierung der Betriebskosten mit dem Aufwand für die notwendigen Umbaumaßnahmen. Vor diesem Hintergrund müssen die komplexen Systemlösungen, die sich im Einsatz befinden, entsprechend gewichtet werden.

Unterschiedlichste thermodynamische Prozesse kommen in der Praxis in zahlreichen Bereichen zum Einsatz. Kommen die meisten Prozesse zur Kaltwassererzeugung im Klimabereich noch mit dem klassischen einstufigen Kompressionskreislauf zurecht, werden die Prozesse mit fallenden Anforderungstemperaturen schnell komplexer. Kaskadenanlagen, Verdichter mit Dampfeinspritzung und zweistufige Prozesse sorgen auch bei tiefen Temperaturen für genügend Leistung und akzeptable EER-Werte. Auch die Palette der verwendeten Kältemittel entwickelt sich zu einem immer komplexeren Feld.

Bedingt durch die Regulierung zum Schutze der Umwelt, angefangen von der FCKW-Halon-Verbotsverordnung bis zur aktuellen F-Gase-Verordnung (EU) Nr. 517/2014, führten die jeweiligen Einschränkungen in der Nutzung der traditionellen Kältemittel zu einer regelrechten Explosion der Anzahl der verwendeten Stoffe. Wir können uns nun an einer großen Artenvielfalt von neuen Stoffen und Stoffgemischen erfreuen, die fast täglich erweitert wird.

Zu guter Letzt stellen die unterschiedlichen Verdichtertechnologien auch eine Herausforderung in der Bewertung eines Prozesses dar.

Offene, halbhermetische oder vollhermetische Verdichter liefern grundlegend ähnliche Werte, haben aber unterschiedliche Beurteilungskriterien. Stärker unterscheidet sich der Betrieb bei Betrachtung des Funktionsprinzips wie Hubkolben-, Schrauben-, Scroll- oder Rollkolbenverdichter. Hier führen die Bauformen zu unterschiedlichen zu beurteilenden Betriebspunkten. Zu guter Letzt ist es häufig erforderlich eine Leistungsmessung vorzunehmen, um die Bewertungen über die Effizienz einer Anlage zu untermauern.

Anbindung an umfangreiche Komponentendatenbank

Die eingangs geschilderte Komplexität der Beurteilungskriterien macht eine sinnvolle Aussage nur durch schnelles und einfaches Anlegen eines Manometers in der Praxis unmöglich. Eine umfangreiche Erfassung mit anschließender Berechnung der unterschiedlichen Betriebspunkte und der thermodynamischen Hintergründe, quasi der Bauform der Anlage, ist unvermeidbar. Dabei ist die Anzahl der minimal erforderlichen Messpunkte eigentlich nicht sehr hoch. Abhängig vom jeweiligen Vergleichsprozess ergeben sich zwischen sechs und neun Informationen, die zur Beurteilung nötig sind.

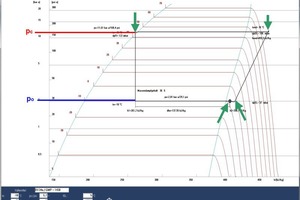

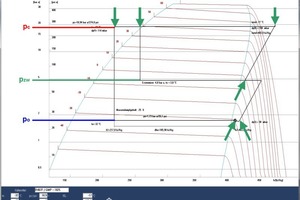

Beim normalen „einstufigen Prozess“ sind dies sechs Messpunkte, wie in Abb. 1 dargestellt. Es sind der Verdampfungs- und der Verflüssigungsdruck und die vier Temperaturen, die den Rahmen des Vergleichsprozesses darstellen: die Temperatur des Kältemittels vor dem Expansionsventil, am Fühler des Expansionsventils, am Verdichtereintritt und am Verdichteraustritt. Beim Einsatz von „Economizer“-Kreisläufen sind naturgemäß mehr Informationen erforderlich. Hier sind der Zwischendruck und weitere Temperaturen ebenfalls notwendig. Beim „zweistufigen Prozess“ summieren sich so, wie in Abb. 2 ersichtlich, bis zu neun Messpunkte, die mindestens erforderlich sind, um eine sinnvolle Beurteilung vornehmen zu können.

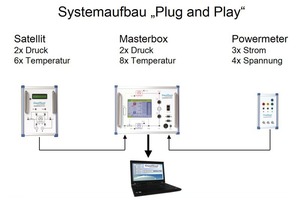

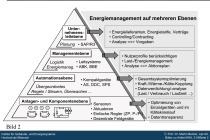

Die Erfassung der notwendigen Messpunkte ist eine Sache, die Auswertung eine andere. Hier konnte man auf Bewährtes zurückgreifen. Innerhalb der CoolTool-Software existieren seit über zwanzig Jahren die für eine Auswertung notwendigen Rechenalgorithmen. Statt die Daten für die Auslegung oder Berechnung der Anlagen per Hand einzugeben, werden nun über eine Mess-Hardware alle relevanten Daten via USB-Schnittstelle an die Auswertungssoftware übergeben. Abb. 3 zeigt das einfache Prinzip des Systems, das aus einer zentralen Masterbox, einem externen Universal-Messwertaufnehmer, dem „Sputnik“, und einem Powermeter für elektrische Messungen besteht. Dabei kann auch auf die interne Datenbank zurückgegriffen werden, die neben zahlreichen anderen Bauteilen auch über 10.000 Verdichter unterschiedlichster Hersteller mit den technisch relevanten Daten enthält. Damit lässt sich die auf sechs, neun oder auch mehr Messpunkten basierende Auswertung direkt an die in CoolTool enthaltene Wissensdatenbank anbinden. Durch die Übergabe in Echtzeit lassen sich die Prozesse aus dem Inneren der Kältemaschinen als sich stetig verändernde h-log-p–Diagramme darstellen, mit allen relevanten Prozesspunkten. Die Basismessungen können dabei durch zwei weitere Messpunkte für Druckverlustmessung in Verdampfern oder auch Verflüssigern ergänzt werden. Aus den elektrischen Daten, den in den drei Phasen gemessenen Strömen und Spannungen, können Aussagen über die Leistungsaufnahme des Verdichters gemacht werden.

Beurteilung der Effizienzdaten durch Verdichterwirkungsgrad

Eine grundlegende Aufgabe ist es, den EER bei jeder Messung automatisch mit zu bestimmen. Durch die genaue Lage der Messpunkte wird der EER als Verhältnis der im Verdampfer genutzten Enthalpiedifferenz zu der durch die Verdichtung erzeugten Enthalpiedifferenz angezeigt. Auch die Leistungsmessung erfolgt automatisch in Echtzeit. Dabei können drei verschiedene Methoden angewendet und miteinander verglichen werden. Mit der ersten kann die Kälte- und Heizleistung aus der datenbankgestützten Verdichterauslegung errechnet werden. Hier werden einfach die Messpunkte mit den entsprechenden Kältemittelstoffdaten genutzt, um zu bestimmen, welche Leistung der Verdichter durch sein Hubvolumen aktuell erzielt. Als zweite Methode kommt die Leistungsbestimmung über den Volumenstrom des Verdampfers oder Verflüssigers zum Einsatz. Dieser kann als fester Wert aus der Datenbank für Verdampfer entnommen werden, oder aber dynamisch über eine kalibrierbare Schnittstelle aus einer Messung. Stoffdaten für alle Arten von Stoffen, von Luft über Wasser und alle Arten von Kälteträgern, sind dabei hinterlegt und werden automatisch den Messungen zugeordnet.

Die dritte Methode basiert auf der Definition des EER bzw. COP. Hier liefert die mit dem Powermeter gemessene Leistungsaufnahme des Verdichters über den EER die Kälte- oder Heizleistung. Wichtig für eine realistische Bewertung sind die Beurteilungen der gemessenen Überhitzungen und Unterkühlungen. Diese müssen in den Bereichen liegen, die sich aus dem jeweiligen Betrieb der Anlage ergeben.

Eine zentrale Rolle bei der Bewertung der unterschiedlichen Prozesse und der Leistungsmessung spielt der „Gesamtwirkungsgrad der Verdichtung“. Dieser ist ein höchst komplexer Wert, der nicht nur von der Bauform der Verdichter – wie offen oder halbhermetisch – und dem Funktionsprinzip Scroll, Hubkolben oder Rollkolben beeinflusst wird. Auch die Leistungsgröße und der Betrieb bei Teillastverhalten beeinflussen diese Kennzahl. Natürlich haben die gemessenen Prozesspunkte und das Kältemittel auch einen entscheidenden Einfluss darauf. Die Varianz dieses Gesamtwirkungsgrads fängt bei ca. 48 % an, z.B. kleine, vollhermetische Hubkolben-Verdichter, und reicht bis ca. 88 %, bei großen, offenen Schraubenverdichtern. Hat die Anlage ein grundsätzliches Problem, liegt der „Gesamtwirkungsgrad der Verdichtung“ unterhalb aber auch oberhalb des zu erwartenden Wertes. Ursachen können vielfältig sein: falsch dimensionierte oder falsch eingestellte Expansionsventile, Kältemittelmangel oder auch ein interner ungewollter Heißgas-Bypass durch mechanische Defekte.

Ineinandergreifen komplexer Bewertungen und Leistungsmessungen

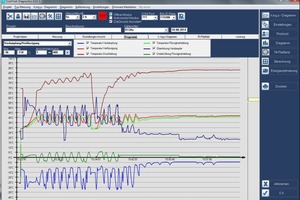

Die Bündelung der komplexen Messungen und Berechnungen in einfache Kenn- und Leistungsdaten soll an einem einfachen Standardproblem erläutert werden: Eine typische Herausforderung beim Betrieb von Kältemaschinen ist die optimale Füllmenge nach Reparatur oder nach Behebung einer Leckage. Die hier vorliegende Messung zeigt das Grundprinzip der Messungen und die grundlegende Logik der Beurteilung der Ergebnisse anhand eines einfachen Kältemittelkreislaufes. Die technischen Daten des installierten Verdichters wurden aus der CoolTool-Datenbank ermittelt und die notwendigen Messpunkte angeschlossen. Während der laufenden Messungen wurden dabei zwei Leistungsbestimmungen gemacht, einmal über das Hubvolumen des Verdichters und einmal über die Temperaturdifferenz der Luftein- bzw. -austritttemperatur am Verdampfer. Im linken Bereich, durch die stark schwankende Verdampfungstemperatur offensichtlich, herrscht noch Kältemittelmangel. Nach kurzem Abschalten der Anlage im mittleren Teil der Messung wird diese durch Nachfüllen behoben, bis sich die Verdampfungstemperatur normalisiert, wie in Abb. 4 zu sehen ist. Dabei wurden die Messungen fortgesetzt und auch der EER, der Verdichterwirkungsgrad sowie die Leistung weiter bestimmt.

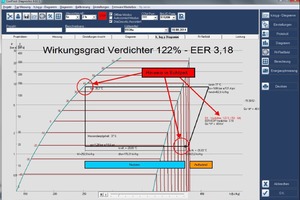

Die Messung der Daten, während die Anlage unterfüllt ist, liefert in Abb. 5 einen scheinbar guten Wert von 3,18 für den EER. Nach der Theorie Nutzen durch Aufwand: Der Nutzen ist scheinbar groß und der Aufwand recht klein. Aber die im Hintergrund mitlaufende Software warnt an mehreren Punkten mit roten Markierungen und roter Schrift: Die Unterkühlung ist negativ, am Expansionsventil herrscht eine zu große Überhitzung. Und es liegt der „Gesamtwirkungsgrad der Verdichtung“ mit einem Wert von 122 % über 100 %. Dies ist grundsätzlich nicht möglich. Aber auch bei Werten unter 100 % würde er oberhalb des zu erwartenden Bereiches von maximal 64 % liegen. Diese Widersprüche sind alles Anzeichen, die auf schlechte Effizienz und auf geringe Leistung hinweisen.

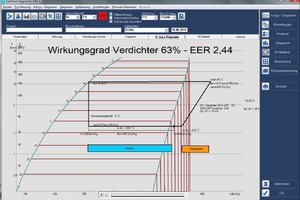

Nach der Beseitigung des Kältemittelmangels weisen die Messpunkte einen kleineren EER-Wert von 2,44 aus. Allerdings sind alle Warnhinweise verschwunden. Unterkühlung und Überhitzung haben sich normalisiert. Der „Gesamtwirkungsgrad der Verdichtung“ ist auf 63 % zurückgegangen, der jetzt aber nicht mehr rot hinterlegt ist. CoolTool DiaGnostics bestimmt den normalen Bereich für den Gesamtwirkungsgrad für den gemessenen Verdichter bei den vorhanden Betriebspunkten mit 57 bis 70 %. Hier wird der individuelle Bereich ausgewiesen, in dem sich der „Gesamtwirkungsgrad der Verdichtung“ bei dieser Messung bewegen muss, wenn die Anlage optimal betrieben werden soll.

Die scheinbar widersprüchlichen Hintergründe, warum die Warnhinweise verschwunden sind, offenbaren sich bei Betrachtung der beiden Leistungsmessungen, die hier mit der Auslegung des Verdichters und der Temperaturdifferenzmethode über dem Volumenstrom des Verdampfers gemacht werden. Beim Übergang von anfangs 122 % auf bescheidene 63 % Verdichterwirkungsgrad steigt die Kälteleistung aber um 92 %, die Stromaufnahme am Verdichter aber nur um 30 %. Die Anlage hatte bei Kältemittelmangel nie einen wirklichen EER von 3,18.

Der theoretische Ansatz, dass der EER einfach aus dem Verhältnis Enthalpie Nutzen/Aufwand bestimmt wird, kann hier nur bei optimaler Füllmenge und vorhandener Unterkühlung herangezogen werden. Liegt der gemessene „Gesamtwirkungsgrad der Verdichtung“ außerhalb des zu erwartenden Bereiches, ist diese Bestimmung des EER über die Beziehung der Enthalpiedifferenzen ohne reale Aussagekraft.

Vielfältiger Einsatzbereich von Inbetriebnahme bis Retrofit

Die Einsatzmöglichkeiten in der Praxis sind vielfältig. Die Protokollierung der Kälteleistung und des EER in einem Messprotokoll bei Inbetriebnahme einer Neuanlage geben dem Anlagenbauer Rechtssicherheit. Das stellt aber nur den Anfang des möglichen Einsatzspektrums dar. Bei individuellem Anlagenbau mit den zahlreichen Bauteilen, die ausgelegt und zuverlässig ihren Dienst verrichten müssen, ist die Fehlersuche bei Störung oder Unregelmäßigkeiten im Anlagenbetrieb immer eine Herausforderung. Hier können Langzeitmessungen versteckte Fehlfunktionen, z.B. im Teillastbetrieb, aufdecken. Auch die Druckverlustmessungen in Bauteilen, wie z.B. Verdampfern oder Verflüssigern, können Probleme, z.B. bei der Absenkung der Verflüssigungstemperatur, transparent machen. Hier liegt insbesondere bei Bestandsanlagen ein großes Potential in der Energieoptimierung durch Messung von vorhanden Betriebszuständen und der Simulation von optimierten Anlagen. Bei der Einstellung der Parameter für die Regelung hilft die visuelle Darstellung in Echtzeit im h-log-p-Diagramm die Vorgänge in der Anlage besser zu verstehen. Für immer wieder anstehende Kältemittelumstellungen ist die Messung und Beurteilung der Altanlage vor der Umstellung auf alternative Kältemittel interessant. Die Frage, ob Verschleißzustand der Verdichters, Kälteleistung und andere Betriebspunkte im akzeptablen Bereich sind, kann schnell beantwortet werden. Die Einstellung der Anlage nach Kältemittelumstellung kann auch hier in Echtzeit visuell verfolgt werden.