Numerische Strömungsmechanik (CFD)

Optimierung von Wärmeübertragern

Bei Güntner werden numerische Strömungssimulationen schon seit mehreren Jahren zur Beantwortung verschiedenster Aufgabenstellungen erfolgreich eingesetzt. Der folgende Beitrag stellt die Methode kurz vor und legt anhand einiger Beispiele dar, inwieweit dadurch Einblicke und Erkenntnisse gewonnen werden konnten, die mit Standardmessmethoden kaum oder nur sehr schwer zugänglich sind.

Eine steigende Anzahl an Publikationen zum Thema numerische Strömungsmechanik (CFD) im Bereich lamellierter, luftgekühlter Wärmeübertrager kann durchaus als Indiz dafür gedeutet werden, dass sich auf absehbare Zeit die CFD als unverzichtbares Werkzeug für die Entwicklung neuer Geräte etablieren wird. Derzeit kommen die meisten Arbeiten noch aus dem universitären Umfeld – meist mehrmonatige oder sogar mehrjährige Projekte, die einen konkreten Anwendungsfall im Detail betrachten, um grundlegende Fragestellungen umfassend zu beantworten [1]–[6].

Die rasante Entwicklung im Bereich der Chipherstellung ermöglicht es nun aber auch, CFD für einfachere Aufgabenstellungen mit wenig Aufwand effizient nutzen zu können. Selbst mit normalen Desktop-PCs sind mittlerweile in annehmbarer Zeit numerische Strömungssimulationen von durchaus hoher Qualität möglich. Sollte es nötig sein, doch einmal größere Projekte mit erhöhtem Rechenbedarf zu bearbeiten, dann bietet das sogenannte Cloud-Computing die Möglichkeit einer kosteneffizienten Anmietung der benötigten Ressourcen im Internet.

Was ist eigentlich CFD?

Vereinfacht gesagt, versucht die numerische Strömungsmechanik Fluidbewegungen mithilfe von Computern zu beschreiben. Die Fluidmechanik beruht zum größten Teil auf den Navier-Stokes-Gleichungen und deren Abwandlungen. Im Allgemeinen lassen sich mit diesen partiellen Differentialgleichungen nur sehr wenige ganz spezielle Probleme analytisch lösen. Das heißt für die Lösung realer Probleme, mit denen wir uns im Alltag zumeist konfrontiert sehen, müssen fast ausnahmslos iterative Ansätze verwendet werden. Diese können entsprechend ihrer Natur dann allerdings „nur“ Näherungslösungen liefern. Wobei die Abweichungen hier relativ zu einer analytisch exakten Lösung zu verstehen sind, welche im Allgemeinen immer noch um Größenordnungen kleiner sind als das, was man im Normalfall als Abweichung auffassen würde. Da iterative Ansätze meist einen enormen Rechenaufwand bedeuten, kommen für diese Aufgaben üblicherweise Computer zum Einsatz.

Grundlegende Herangehensweise

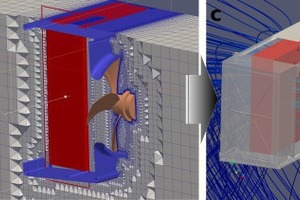

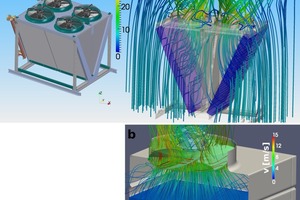

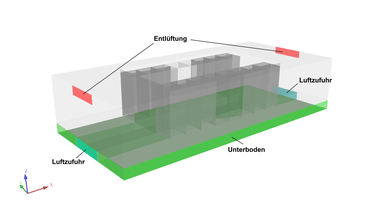

Zunächst wird für eine gegebene Fragestellung eine entsprechende (meist dreidimensionale) Zeichnung mithilfe eines CAD-Programms erstellt. Also beispielsweise, wie in Bild 1a angedeutet, ein Kühler in einem Kühlraum. Der gesamte relevante Bereich – in unserem Beispiel bestehend aus Kühlraum, Wärmeübertrager, Gehäuse und Ventilator – wird in viele einzelne kleine Zellen unterteilt (Bild 1b). Durch diesen als „Vernetzung“ bezeichneten Schritt wird festgelegt, an welchen Punkten die Berechnungssoftware die einzelnen Simulationsvariablen (Druck, Geschwindigkeit, Temperatur etc.) berechnet. Somit trägt die Vernetzung maßgeblich zur Genauigkeit der Simulationsergebnisse bei und muss entsprechend der Problemstellung angepasst werden – eine Aufgabe, die nach wie vor nicht komplett automatisiert ist und somit vom Anwender eine gewisse Erfahrung und grundlegende Kenntnisse in der numerischen Strömungsmechanik erfordert. Im Anschluss an die Vernetzung erfolgt die Festlegung weiterer für die Simulation wichtiger Parameter, wie beispielsweise die Definition der Grenzflächen, die Auswahl von Löser und Turbulenzmodell oder aber auch die stoffspezifischen Fluideigenschaften.

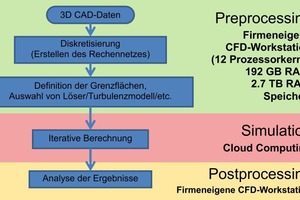

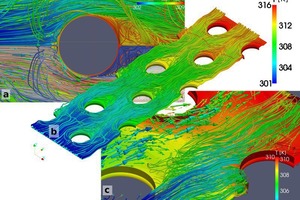

Die eben genannten Punkte werden im Allgemeinen unter der Bezeichnung „pre-processing“, also eine Art Vorarbeit, zusammengefasst (siehe Bild 2). Wir verwenden dafür unsere firmeneigene CFD-Workstation. Die eigentliche Simulation, d.h. das iterative Lösen der Gleichungssysteme, wird mittels „Cloud-Computing“ von im Internet angemieteten Servern durchgeführt. Durch diese äußerst flexible Lösung sind wir in der Rechner- und Speicherkapazität kaum eingeschränkt und reduzieren laufende Kosten auf ein Minimum. Nach Beendigung der Simulation werden die Ergebnisse wieder zurück auf die Firmenserver transferiert und dort entsprechend ausgewertet (sog. Postprocessing, Bild 2 unten). Bild 1c zeigt beispielhaft das Ergebnis einer solchen Auswertung, in welcher die Strömung mithilfe von Strömungslinien sichtbar gemacht wird.

Die Validierung der Simulationsergebnisse erfolgt soweit möglich auf Basis vorhandener Messdaten. Weiterhin werden die Konvergenz bestimmter Parameter (meist Druck oder Temperatur), die Unabhängigkeit der Ergebnisse vom Diskretisierungsgrad, sowie die Residuen der einzelnen Iterationsschritte zur Qualitätssicherung herangezogen.

Einsatzmöglichkeiten für CFD

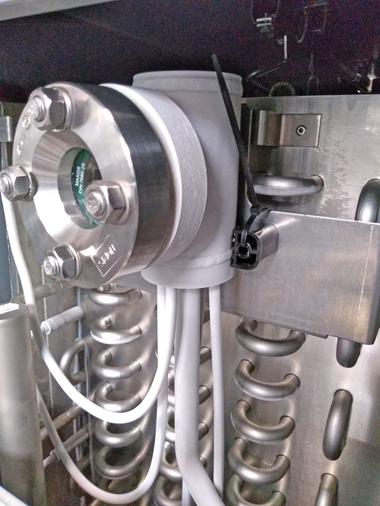

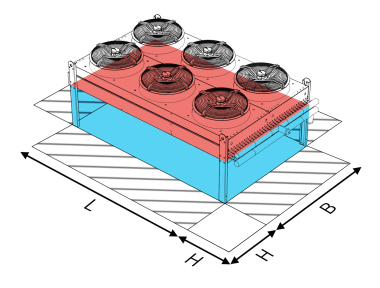

Das Anwendungsspektrum für CFD-Simulationen ist besonders in der Kälte- und Klimabranche äußerst breit gefächert. Die Entwicklung neuer Produkte ist hier sicherlich an erster Stelle zu nennen. Bereits heute werden bei Güntner kritische produktspezifische Fragestellungen im Vorfeld mittels CFD untersucht, ohne dass auch nur ein Blech gebogen oder ein Loch gebohrt werden muss. So wurde beispielsweise die optimale Position der Sprühdüsen des neuen Hydro-Spray-Systems anhand von Simulationsergebnissen bestimmt (siehe Bild 3a). Aber auch die Gehäuse der neuen „FLAT“-Baureihe konnten hinsichtlich des Abstandes zwischen Ventilatorplatte und Wärmeübertragerblock strömungstechnisch optimiert werden – ohne dass aufwendige Messreihen an Prototypen durchgeführt werden mussten (siehe Bild 3b).

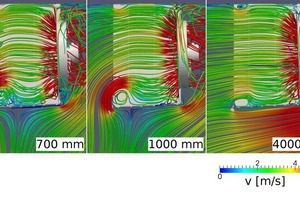

Ebenso lassen sich mittels CFD bereits auf dem Markt befindliche Produkte gezielt untersuchen. Gibt es an bestimmten Stellen Verbesserungsmöglichkeiten oder wie verhält sich das Gerät in bestimmten Einbausituationen oder unter besonderen Gegebenheiten? Bild 4 zeigt beispielhaft die numerisch berechnete Strömung in einem Verdampfer („GHN080.2“) der mit unterschiedlichen Abständen zur Wand an der Decke befestigt ist. Es konnte gezeigt werden, dass ein zu geringer Wandabstand insbesondere im Direktverdampfungsbetrieb zu größeren Leistungsverlusten führen kann. Hier machte man sich wiederum zu Nutze, dass mit numerischen Simulationen vergleichsweise kostengünstig und schnell eine Vielzahl verschiedener Varianten untersucht werden kann.

Nicht zuletzt lassen sich über CFD-Simulationen äußerst wertvolle Informationen zu ganz grundlegenden Fragestellungen, wie beispielsweise Strömung, Druckverlust und Temperaturverteilung in lamellierten Wärmeübertragern, gewinnen (siehe Bild 5). Hervorzuheben ist hierbei sicherlich die Möglichkeit Bereiche und/oder physikalische Größen zu analysieren, die messtechnisch nur mit hohem Aufwand zu untersuchen sind – so zum Beispiel die Luftströmungen um die Kernrohre (Bild 5a,c) oder aber auch lokale Temperaturen und Drücke. Darüber hinaus ist mittlerweile die routinemäßige Ermittlung von luftseitigem Druckverlust und Wärmeübergang aus numerischen Strömungssimulationen genau genug, um – zumindest in erster Instanz – reale Messungen ersetzen zu können. Aus einer größeren Anzahl an Lamellenvarianten lassen sich so die vielversprechendsten Kandidaten kosten- und zeitoptimiert ermitteln – ohne die Notwendigkeit für jede Variante eigens ein Muster bauen und messen zu müssen.

Zusammenfassung

Im wissenschaftlichen Umfeld ist die numerische Strömungssimulation (CFD) auch im Bereich lamellierter, luftbeaufschlagter Wärmeübertrager längst etabliert. Immer leistungsstärkere Rechner sorgen zudem dafür, dass eigene CFD-Analysen mittlerweile selbst für kleine und mittlere Firmen dieser Branche wirtschaftlich sind. Für größere Projekte bietet sich zudem die Möglichkeit an, vergleichsweise kostengünstig Rechenkapazität im Internet anzumieten.

Dieser Beitrag soll eine knappe Übersicht geben, in welchen Bereichen im Hause Güntner bereits heute dieses Werkzeug erfolgreich eingesetzt wird. So kann schon während der Entwicklung eines neuen Produktes die Luftströmung im und zum Gerät genauer studiert werden. Weiterhin sind die Erkenntnisse aus numerischen Strömungssimulationen eine große Hilfe, wenn es darum geht, aktuelle Produkte zu verbessern oder konkrete Anwendungsfälle genauer zu betrachten. Auch bei grundlegenden Fragenstellungen liefern CFD-Simulationen äußerst hilfreiche Ergebnisse. So ist es beispielsweise auch möglich, Druckverluste und Wärmeübergänge lamellierter Wärmeübertrager routinemäßig hinreichend genau zu berechnen und starke Turbulenzen, wie auch Rückströmungen, sichtbar zu machen.

Selbstverständlich kann und wird es nicht das Ziel der Firma Güntner sein, neue Löser oder Turbulenzmodelle für die numerische Strömungssimulation von Wärmeübertragern zu entwickeln oder einen Kühler bis ins kleinste Detail zu simulieren. Vielmehr geht es darum, die bereits vorhandenen Werkzeuge dort effizient einzusetzen, wo es sinnvoll ist, weil bspw. Messungen zu aufwändig wären. Dabei bilden gemessene Daten stets die Basis, anhand derer die Simulation zunächst validiert werden muss, bevor weitere Rechnungen bezüglich der eigentlichen Fragestellung durchgeführt werden können.