Umweltschonende Wärmeübertrager

Reduzierung des Energieverbrauchs und der Kältemittelfüllung

In diesem Artikel werden die Strategien dargestellt, die LU-VE zur Herstellung von umweltschonenden Wärmeübertragern entwickelt hat. Die erste Strategie besteht darin, das System „Plug&Save“ mit elektronischem Ventil anzuwenden, was eine Verbesserung der energetischen Leistungen der Anlage ermöglicht. Die zweite Strategie besteht in der Einführung der „Mini-Channel“-Technologie“, welche eine Reduzierung der Kältemittelfüllung erlaubt und sich bei der Verwendung von natürlichen Fluiden mit einem niedrigeren Treibhauspotential (GWP) sehr gut eignet.

In den vergangenen Jahren hat die Suche nach Lösungen zur Reduzierung des Energieverbrauchs und zur Minderung der Kältemittelfüllung in Kühlkreisläufen zunehmend an Bedeutung gewonnen.

Dieser Artikel richtet sein Augenmerk auf zwei kürzlich von LU-VE entwickelte Lösungen: Die erste findet bei Luftverdampfern für Tiefkühlzellen Anwendung und besteht aus einem neuartigen Steuerungssystem, das direkt an der eigentlichen Kühleinheit installiert werden kann und entsprechend in kalten (bis -30 °C) bzw. feuchten Umgebungen sowie bei Eisbildung korrekt funktionieren kann. Diese Steuereinheit bedient das elektronische Expansionsventil, von dem die Kühleinheit selbst gespeist wird. Das System verbindet die Effizienz des elektronischen Ventils mit der Einfachheit einer Plug&Play-Lösung. Daher seine Bezeichnung: „Plug&Save“. Ein vormontiertes System vereinfacht erheblich die Installation, erleichtert den Anlagenbau und fördert die Verwendung von elektronischen Ventilen, die wiederum eine Reduzierung des Energieverbrauchs ermöglichen; die höhere Präzision des elektronischen Ventils ermöglicht nämlich eine Begrenzung der Überhitzung des Verdampfers und folglich eine Erhöhung der Verdampfungstemperatur. Gleichzeitig wird dank des breiten Betriebsbereichs des Ventils die Arbeit mit gleitender Kondensation mit entsprechender Reduzierung der Verdampfungstemperatur in der kalten Jahreszeit möglich.

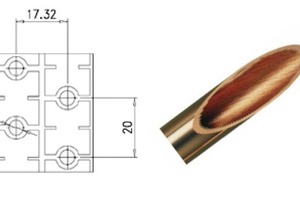

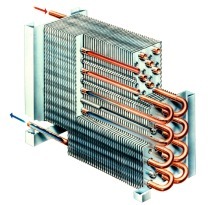

Die zweite Lösung hingegen findet hauptsächlich bei Verflüssigern Anwendung. Dieser Artikel stellt die Ergebnisse der Entwicklung einer neuen, kompakten Rohr-Lamellen-Geometrie mit den Maßen 20x17,32 mm vor. Diese Technologie verwendet Kupferrohre mit einem Durchmesser von 5,0 mm und geschlitzte Lamellen. Zuerst werden im vorliegenden Bericht der Entwicklungsprozess des Lamellenprofils und die Definition der neuen Generation berippter Rohre erläutert. Grundlage der Entwicklung ist die CFD-Analyse, welche in der Lage ist, den optimalen Kompromiss zwischen unterschiedlichen geometrischen Parametern zu finden, um den Wärmeübertragungskoeffizient zu maximieren und den luftseitigen Druckverlust zu minimieren. Die theoretischen Ergebnisse sind dann im Rahmen einer ausgiebigen experimentellen Testkampagne verglichen worden. Diese intensive Forschungsarbeit hat zur Entwicklung eines Produktes geführt, das niedrige Lebenszykluskosten und eine reduzierte Kühlmittelfüllung aufweist, so wie es die strenge geltende europäische Normung verlangt. Später vergleicht der Artikel die neue (Wärmeübertrager-)Geometrie mit der traditionellen Lamellen-Rohr-Wärmeübertrager-Technologie (Geometrie 25x21,65 mm und 9,52 mm Durchmesser der Kupferrohre) und mit den Micro-Channel-Wärmeübertragern mit extrudierten Aluminiumrohren und geriffelten Lamellen.

„Plug&Save“-System für elektronische Expansionsventile

Obwohl in den vergangenen Jahren elektronische Ventile eine immer größere Verbreitung im Bereich der Kältetechnik erlebt haben, bleibt ihr Potential teilweise noch nicht vollständig ausgenutzt. Man bedenke nur, dass sich heutzutage noch viele Installateure auf traditionelle thermostatische Expansionsventile verlassen, obwohl die elektronischen Ventile vielfache Vorteile besonders in Bezug auf die energetischen Leistungen der Anlagen bieten.

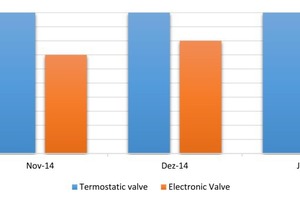

Unter diesen Vorteilen kann man sicher die Möglichkeit einer gleitenden Kondensationstemperatur erwähnen, welche sich besser an die Umweltbedingungen anpassen kann: Dadurch kann der Zyklus nämlich einen niedrigeren Kondensationsdruck anpeilen, wenn die Umgebungstemperatur von den Projektbedingungen abweicht, welche normalerweise die schwersten sind, so dass die Kompressionsarbeit reduziert und somit der COP des ganzen Zyklus erhöht wird. Zur Bestätigung dieser Aussage wird in Abbildung 1 ein Test vorgestellt, der in einer Kühlzelle zur Aufbewahrung von Fleisch stattgefunden hat: Hier wurden sowohl Standardventile als auch elektronische Proportionalventile getestet.

Die Grafik dokumentiert die Jahreszeit, in der die Umgebungstemperaturen am niedrigsten sind. Es wird hier deutlich, dass die Möglichkeit der Verwendung eines Systems mit gleitender Kondensation zu einer drastischen Reduzierung des Energieverbrauchs führt, die im vorliegenden Fall bei etwa 25 % liegt. Neben diesem Vorteil erlaubt das elektronische Ventil eine genauere Überhitzungskontrolle durch die Erhöhung der Verdampfungstemperatur. Schließlich hat ein elektronisches Ventil einen viel weiteren Arbeitsbereich und eine viel größere Fähigkeit, sich an Laständerungen anzupassen [1]. Dies ermöglicht eine Reduzierung der zum Hochfahren der Kühlzelle notwendigen Zeit (pull-down), bzw. verbessert die Fähigkeit, in kurzer Zeit die aufzubewahrenden Lebensmittel zu kühlen.

Aus diesen Gründen hat LU-VE (unterstützt durch Carel S.p.A.) ein neuartiges, „Plug&Save“ genanntes System entwickelt, das den Einbau des Ventils und der Steuereinheit direkt innerhalb des Kühlzellenverdampfers vorsieht.

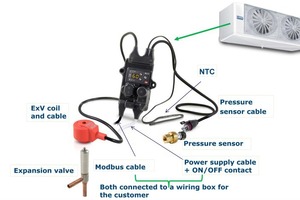

Das System ist relativ einfach. Wie aus Abbildung 2 ersichtlich, besteht es aus folgenden Komponenten:

1. Steuereinheit: neuartige elektronische Platine, hergestellt mit „Overmoulding“-Technologie, um in feuchter Umgebung und bei Eisbildung bis zu Temperaturen um -30 °C arbeiten zu können; die Platine verwaltet alle Ventilparameter und beinhaltet voreingestellte Programme für den Betrieb am Kühlzellenverdampfer. Dadurch werden die zur Inbetriebsnahme notwendigen Maßnahmen vor Ort auf ein Minimum reduziert;

2. Temperatur- und Drucksensoren: Beide werden am Kollektorausgang aus dem Verdampfer eingebaut und ermöglichen die Messung der Überhitzung;

3. elektronisches Proportionalventil.

Das System ist sehr einfach einzubauen; genau so einfach ist es, die gesamte erforderliche Verkabelung vorzunehmen. Die Platine wird nämlich direkt vom 230 V-Netz gespeist und es wird kein Hilfstransformator notwendig. Die Einstellung der Vorrichtung erweist sich ebenfalls als sehr einfach: Man muss nur die Art des verwendeten Fluids definieren (innerhalb der Steuereinheit ist ein Database von 24 unterschiedlichen Fluiden verfügbar), und das System ist vollständig betriebsbereit. Weiter ist ein „Modbus“-Kabel vorgesehen, um die weitere Kommunikation mit einem eventuell verfügbaren Überwachungs- und Kontrollsystem zu ermöglichen.

Neue Geometrie mit 5 mm-Rohr

Mit dem Ziel, die Auswirkungen auf die Umwelt im Kältetechnikbereich so gering wie möglich zu halten, spielt die Reduzierung der Kältemittelfüllung in den Anlagen eine sehr wichtige Rolle. Da die Wärmeübertrager normalerweise diejenigen Anlagen sind, in denen die größte Menge an Fluid zu finden ist, wird es immer wichtiger, Einheiten zu entwickeln, deren Innenvolumen so klein wie möglich ausfällt, um eben die Kältemittelfüllung zu reduzieren. LU-VE hat als erstes Unternehmen eine Geometrie mit einem Rohrdurchmesser von 5 mm vorgestellt.

Diese Geometrie weist geschlitzte Lamellen und mikro-profilierte Rohre auf (was die innere Rohroberfläche erweitert), um sehr hohe Wärmeaustauschleistungen zu erreichen.

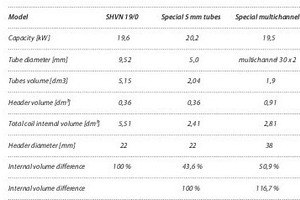

Der Kollektor kann zudem ohne besondere mechanische Einschränkungen ausgesucht werden; folglich kann das Volumen des Wärmeübertragers stark reduziert werden. Tatsächlich ist, wie aus Tabelle 1 ersichtlich, das Volumen des Wärmeübertragers und somit der Kältemittelfüllung der neuen Lösung weit kleiner als bei der Standardlösung mit einem Rohrdurchmesser von 9,52 mm und leicht niedriger als bei einem Wärmeübertrager in der Ausführung mit Micro-Channel-Technik, welcher gleiche Leistung und gleiche Außenmaße aufweist.

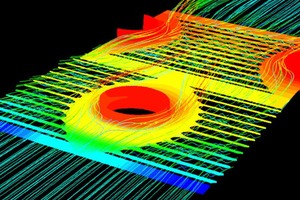

Zur Entwicklung der neuen Lösung kam die numerische Fluiddynamik (CFD) verstärkt zum Einsatz. Wenn nämlich in der Vergangenheit die Definition der Hauptmerkmale eines Wärmeübertragers hauptsächlich auf einer technisch-wirtschaftlichen Optimierung und auf experimentellen Tests [2,3] basierte, kann man heute nicht mehr von einer detaillierten Analyse der Fluiddynamik absehen, besonders wenn die Lamellengeometrie immer komplexer wird, wie in den betreffenden Fällen (Anwesenheit von Mikroschlitzen). Der von LU-VE verwendete CFD-Ansatz [4] wurde durch eine intensive Testkampagne validiert; die Ergebnisse der numerischen Modelle sind folglich sehr zuverlässig und in der Lage, die Leistungen der Wärmeübertrager mit guter Genauigkeit zu beschreiben. Mehr als 30 Lösungen wurden auf numerischer Ebene getestet, zum Beispiel indem man die Anzahl der Schlitze und das Design der eingeschlitzten Pattern änderte: Nach einem ersten Auswahlverfahren ist man zur experimentellen Analyse übergegangen (auf der Grundlage von Experimenten im Labor-Windkanal), um eine weitere Validierung der Leistungen des Wärmeaustauschregisters zu erlangen. Schließlich wurden die Leistungen bei unterschiedlichem Abstand und unterschiedlicher Stärke der Lamellen untersucht mit dem Ziel, eine bessere Charakterisierung des Wärmeübertragers zu erhalten.

Neben einer Analyse der Wärmeaustauschleistungen und der externen Fluiddynamik mittels Versuchen im Tunnel und mit CFD wurden verschiedene Rohrtypen getestet. Insbesondere hat man sich hier nicht auf die auf dem Markt verfügbaren Rohrtypen begrenzt, sondern man hat versucht, optimierte Lösungen zu finden. Natürlich wurden in dieser Forschungsarbeit vor allem auch die Rohrlieferanten involviert.

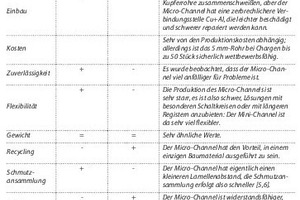

Diese Art von Lösung wird direkt mit den Wärmeübertragern verglichen, die komplett in Aluminium mit der „Micro-Channel“-Technologie gebaut werden. In Tabelle 2 wird ein technologischer Vergleich beider Lösungen wiedergegeben.

Wie aus Tabelle 2 ersichtlich, sind die Hauptvorteile des 5 mm-Rohrs („Minichannel“ aus Kupfer-Aluminium gegenüber dem „Microchannel“ aus reinem Aluminium) besonders in der niedrigeren Schmutzanfälligkeit, der größeren Flexibilität in der Produktion und der höheren Zuverlässigkeit zu finden. Zuletzt sollte daran erinnert werden, dass diese Lösung sich sehr gut für natürliche Fluide wie CO2 eignet (die sich durch sehr geringe Druckverluste kennzeichnen und daher durch die Anwendung eines Rohres kleinen Durchmessers nicht sehr beeinträchtigt werden) und für Kohlenwasserstoffe, die aufgrund der durch ihre Entflammbarkeit vorgeschriebenen maximalen Kühlmittelfüllung [7] so kleine Volumina wie möglich erfordern.