Spannungsrisskorrosion: Auf die Treibmittel kommt es an

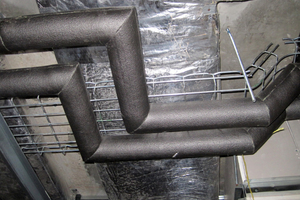

Synthetische Wärme- und Kälte-Dämmung

Synthetische Dämmstoffe werden heute für die Isolierung von Rohrsystemen regelmäßig und im großen Umfang eingesetzt. Ob Hartschaum wie Polyurethan, Halbhartschaum wie Polystyren oder flexibles Polyethylen: Auf dem Markt gibt es eine Vielzahl an Schaumstoffen und an Herstellungsverfahren. Dabei beeinflusst gerade das unterschiedliche Schäumen stark die Lebensdauer des gedämmten Kälte- und Wärmenetzes. Das zeigen Untersuchungen, die von der niederländischen Fontys Universität bestätigt worden sind.

Die Vorteile von geschäumten Produkten sind unbestritten. Neben dem geringen Rohstoffverbrauch zeichnen sie sich durch positive Eigenschaften wie geringe Wasserdampfdurchlässigkeit, hervorragende Wärmedämmung und reduzierte Feuchtigkeitsaufnahme aus. Zwei Produktionsverfahren werden in der synthetischen Isolierung unterschieden: das chemische und physikalische Schäumen.

Unproblematisch sind physikalische Treibmittel. Hier wird ein Gas als Flüssigkeit in der Kunststoffschmelze unter hohem Druck gelöst. Sobald das Material dem Luftdruck außerhalb des Extruders ausgesetzt wird, führt der Übergang vom flüssigen zum gasförmigen Aggregatzustand zu einer Volumenausdehnung – der flexible und hochwärmedämmende Polyethylen-Schaum entsteht, ohne dass Rückstände hinterlassen werden.

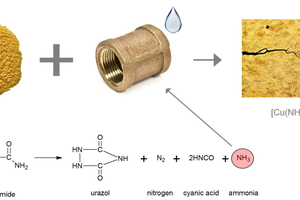

Viele andere synthetische Dämmstoffe werden dagegen durch den Zusatz chemischer Treibmittel produziert. Diese entwickeln dann unter Wärmezugabe jene Gase, die notwendig sind, um den Kunststoff aufzuschäumen. Das Problem zeigt sich im Detail. Denn unter bestimmten Voraussetzungen können sich die Gase nachteilig auf gedämmte Metallrohre auswirken. Der Grund: in chemischen Treibmitteln kommt oft Azodicarboxamid (C2H4N4O2), kurz ADC, zur Anwendung. Wird das geruchlose Kristallpulver erhitzt, entsteht hauptsächlich Stickstoff – der für das Aufschäumen des Dämmstoffs sorgt. Azodicarboxamid wird heute meist in der Produktion von großflächigen thermoplastischen Polymeren und bei vernetzen Polymeren und Elastomeren eingesetzt. Die Verwendung der Substanz wird allerdings schon seit Jahren kritisch gesehen. Das hat im Wesentlichen zwei Gründe:

Bei der Erwärmung von Azodicarboxamid (ADC) entstehen sogenannte Semicabazide, die als schwach krebserregend eingestuft sind. Deshalb hat die europäische Kommission bereits 2004 den Einsatz von ADC in allen Materialien verboten, die direkten Kontakt mit Lebensmitteln haben. Technische Isolierungen auf Elastomerbasis werden jedoch nach wie vor oft mit ADC geschäumt.

In Kombination mit Metallrohren sind unerwünschte chemische Reaktionen möglich, die zu gefährlicher Spannungsrisskorrosion führen können. Um die Zusammenhänge zu verstehen, ist ein detaillierter Blick auf die chemischen Bestandteile unerlässlich.

Wird ADC innerhalb des Produktionsprozesses erhitzt, entsteht nicht nur Stickstoff, sondern auch Kohlenmonoxid und Ammoniak. Da durch diese Gase die Zellstruktur überhaupt erst gebildet wird, verbleiben sie eine gewisse Zeit im Material. Das geht so lange gut, wie kein Wasser unter die Dämmung gelangt. Dann allerdings kann es kritisch werden, denn Ammoniak und Wasser verwandeln sich in Ammonium (NH4)+ und Hydroxid (OH). Beide Stoffe reagieren mit den Kupfermolekülen im Metallrohr und es entsteht unter anderem das grüne Kupferhydroxid. Das Metallrohr verliert an Festigkeit, die zu Recht gefürchtete Spannungsrisskorrosion kann die Folge sein. Da die Korrosion in der Regel unter der Dämmstoffschicht stattfindet, wird sie meist zu spät entdeckt. Schwere Schäden am Kälte- oder Wärmenetz sind dann unvermeidlich – mit allen wirtschaftlichen und schlimmstenfalls gesundheitlichen Folgen, wenn beispielsweise isolierte Druckleitungen in Industriebetrieben plötzlich versagen.

Bei der Verarbeitung ADC-geschäumter Elastomere ist daher maximale Aufmerksamkeit gefordert, um zu verhindern, dass Wasser in oder unter die Dämmung gelangt. Mögliche Ursachen sind:

ungenügend oder schlecht verarbeitete Dämmung,

Beschädigung der dampfdichten Außenhaut,

Verringerung der Dämmstärke durch Dehnen bzw. Ziehen des Materials bei der Montage; dadurch kann sich der Kondensationszeitpunkt verlagern und Feuchtigkeit zwischen Elastomerdämmung und Metallrohr bilden,

ein zu geringer Wärmedurchgangskoeffizient, in dessen Folge sich vor allem bei Kältenetzen zwischen Dämmstoff und Mediumrohr Kondenswasser bilden kann.

Fazit: Werden Dämmstoffe eingesetzt, die mit chemischen Treibmitteln produziert wurden, ist die Vorbeugung von Spannungsrisskorrosion besonders wichtig. Dies gilt generell für alle Metallteile, die mit ADC-geschäumten Isoliermaterialien gedämmt werden. Bei Kälteanwendungen ist zudem darauf zu achten, dass an allen Nähten und verklebten Teilen ein wirksamer Wasserdampfdiffusionsschutz vorhanden ist, um das Eindringen von Außenluft und die damit verbundene Kondensation unter der Isolierung sicher zu vermeiden.

Alternativ bietet es sich an, ausschließlich Isolierschäume zu verarbeiten, die mit physikalischen Treibmitteln hergestellt wurden. Da dies im Einzelfall auch für den Profi-Verarbeiter nicht immer leicht zu erkennen ist, empfiehlt sich die Fachberatung von Herstellern wie Thermaflex, die prinzipiell keine chemischen Treibmittel verwenden. Mit der richtigen Anwendungstechnik ist eine Spannungsrisskorrosion als Folge von Feuchtigkeit zwischen Dämmstoff und Rohr nicht zu erwarten. Isolierschäume, die auf diese Art und Weise hergestellt werden, sind zudem vollkommen gesundheitsunbedenklich und können in allen Bereichen bedenkenlos eingesetzt werden.

Weitere Informationen können Sie dem vollständigen Whitepaper entnehmen: https://thermaflex.com/de/download/datei/469