Trocknungskompetenz mit Verdichter-Intelligenz

Kondensationstrocknung auf Wärmepumpenbasis bei der Harter GmbH

Der 1.800-Seelen-Ort Stiefenhofen liegt mitten im Allgäu, umgeben von grünen, saftigen Wiesen und Hügeln. So saftig, dass man auf die Spezialisierung der einzigen Firma im Ort von alleine wohl nicht kommen würde: Trocknung. Die hier ansässige Harter GmbH fertigt Trocknungsanlagen für die Industrie und setzt dabei auf Kondensationstrocknung auf Wärmepumpenbasis.

Das Allgäu: ein Idyll für Erholungssuchende von nah und fern. Auch Stiefenhofen gehört zu jenen Erholungsorten, die Glücksgefühle in Urlaubern auslösen. Doch Glück hat auch der, den es aus beruflichen Gründen hierher verschlägt: Uhren-, Schmuck-, Automobilindustrie, die Pharma- und Lebensmittelbranche sowie die Oberflächentechnik – sie alle setzen auf Anlagen des Familienunternehmens Harter, um ihre Industriegüter, Schlämme oder Lebensmittel zu trocknen. Reinhold Specht, geschäftsführender Gesellschafter bei Harter, kennt die Gründe: „Wir machen immer wieder neue Dinge, das hat uns geprägt. Zufriedene Kunden und wertbeständige, langlebige Anlagen waren von Anfang an unser Bestreben. 1991 haben wir angefangen; und es gibt eine unserer Anlagen von 1992, die läuft immer noch.“

Grün und Grün gesellt sich gern

Pro Jahr werden bei Harter rund 50 Anlagen in allen Größen und für die unterschiedlichsten Einsatzgebiete gebaut. Mit seiner Art der Trocknung leistet der Sonderanlagenbauer einen wichtigen Beitrag zu Umweltschutz und Nachhaltigkeit – ein Grund dafür, dass Harter mit Bitzer-Komponenten arbeitet. Beide Unternehmen verfolgen die gleiche Philosophie: hochwertige, energieeffiziente Produkte. Und setzen auf Verlässlichkeit: „Unsere Anlagen laufen immer, Tag und Nacht. Da können wir uns keine Ausfälle erlauben. Wenn ich heute eine Maschine an eine namhafte Firma verkaufe und nach zwei oder drei Jahren geht der Verdichter kaputt – das geht einfach gar nicht. Das macht nur Ärger und bringt natürlich auch kein Nachfolgegeschäft. Darum haben wir im Januar 2018 komplett auf Bitzer umgestellt“, erklärt Specht.

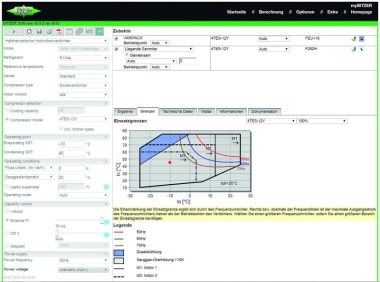

Einfach ist das Trocknungsgeschäft dennoch nicht: „Jeder Kunde benötigt etwas anderes“, so Specht weiter. „Jede Branche hat ihre Tücken, jeder Anwendungsfall ist eine neue Aufgabe. In der Galvanik beispielsweise ist die aggressive Luft eine Herausforderung. Andere Kunden wiederum, zum Beispiel in der Schlammtrocknungsbranche, achten darauf, wie viel Wasser bei der Trocknung entzogen wird.“ Unternehmen trocknen Schlamm, um seine Masse zu reduzieren und so Entsorgungskosten zu sparen. Am Anfang des Trocknungsprozesses wird viel Wasser entzogen, im weiteren Verlauf dann immer weniger – ein gutes Beispiel für die Wichtigkeit einer funktionierenden Leistungsregelung, wie Reinhold Specht erläutert: „Wenn man in diesem Prozess immer die gleiche Leistung hat, arbeitet man nicht mehr effektiv. Mit Frequenzumrichtern kann man die Leistung nicht so weit reduzieren, wie wir es gerne hätten. Die mechanische Leistungsregelung „Varistep“ von Bitzer war für uns der Einstieg in die quasi stufenlose Leistungsregelung. Wir können damit die Leistung auf das Trockengut anpassen. Das war unser Hauptgrund für die Entscheidung für „IQ Module“ von Bitzer.“

Leistungsregelung nach Wunsch

„IQ Module“ kommen immer dann zum Einsatz, wenn eine Überwachung der Anlage sinnvoll scheint, Kosten- oder Zeitdruck besteht oder die Anforderungen der Ökodesign-Verordnung erfüllt werden müssen. Bei Harter trifft davon vieles zu. Darum setzt das Familienunternehmen nun in vielen Fällen auf das moderne Bedienkonzept von Bitzer, das sowohl die Komplexität der Anlagen als auch ihr Fehlerpotenzial reduziert. Die Hubkolbenverdichter lassen sich durch das „IQ Modul“ schnell, kostengünstig und einfach in jedes System integrieren. Auch komplizierte Fehler können so zügig und problemlos erkannt und behoben werden – bei Harter seit Ende 2016: „Bei einem unserer österreichischen Kunden aus der Oberflächentechnik haben wir erstmals ein „IQ Modul“ ausprobiert. Und es läuft gut. Der Kunde ist eigentlich ein Paradebeispiel: Bei ihm hatten wir immer wieder Reparaturen an der Anlage, irgendwann haben wir sie dann mit zwei Bitzer-Verdichtern umgerüstet. Seitdem ist Ruhe. In der Oberflächenbranche sind wir quasi daheim, da ist unser Ursprung. Aber wir haben die Module auch schon in der Lebensmittelbranche eingesetzt, in der größten Anlage, die wir je gebaut haben: Pilztrocknung in den Niederlanden. Hier hat der Kunde bestimmt zwei Jahre lang Versuche gemacht, bis wir festgestellt haben, dass der Pilz nur mit dem Harter-Trocknungssystem hell bleibt. Getrocknete braune Champignons will auf dem Markt keiner haben“, lacht Specht.

Vereinfachte Bedienung

Harter beschäftigt in Stiefenhofen rund 70 Mitarbeiter, darunter zehn Kälteanlagenbauer. So wie Kälteanlagenbauermeister Dennis Schiller, Projektleiter und treibende Kraft hinter dem Einsatz des „IQ Moduls“ in Harter-Trocknungsanlagen: „Es wird immer wichtiger, dass wir regeln können. Es gibt Kunden, die sagen, sie wollen mit 75 °C trocknen und irgendwann auf 30 °C runterfahren. Das müssen wir gewährleisten können und das ist dann auch unser Vorteil beim „IQ Modul“. Am Wasserentzug beispielsweise können wir erkennen, dass der Verdichter nicht mehr so effektiv ist, wenn er in Volllast läuft. Dann regeln wir ihn gleich runter. Wenn wir den Verdichter regeln können, können wir auch den Energieverbrauch runterfahren und an den Wasserentzug anpassen. Könnten wir das nicht regeln, wäre es schwierig, gute Werte hinzukriegen.“

Gute Werte sind das A und O bei Harter – das Unternehmen lebt zu einem Großteil von der Energieeffizienz seiner Anlagen. Genauso effizient plant Harter all seine Ressourcen: Die Firma beschäftigt nur einen einzigen Programmierer. Die einfache Bedienung des „IQ Moduls“ ermöglicht es, dass er für viele Anlagen keine Programme mehr schreiben muss. Die Mitarbeiter im Feld arbeiten dann mit der „BEST“-Software und dem „BEST“-Schnittstellenkonverter: „Wenn es irgendeine Störung gibt, kann der Kunde die „BEST“-Software von Bitzer runterladen und mit dem Verdichter verbinden. So können wir sehen, welcher Fehler vorliegt. Unsere Kunden sitzen ja nicht um die Ecke, sondern sind weltweit vertreten. Davor waren Fehler schwieriger festzustellen, da hieß es dann: Die Anlage funktioniert nicht. Aber jetzt können wir Fernwartung machen und haben damit eine deutliche Zeitersparnis“, erklärt Dennis Schiller. Andreas Riesch, Direktor Vertrieb Deutschland und Schweiz bei Bitzer, fügt hinzu: „IQ Module erleichtern die Bedienung und Wartung der Anlage. Und deren Inbetriebnahme: Die Module werden inklusive Verdrahtung und Zubehör bei uns vorkonfiguriert und getestet. Außerdem verringern sie den Aufwand unserer Kunden: Die komplette Steuerung und Überwachung des Verdichters wird über ein einziges Kabel mit dem Schaltschrank verbunden.“

Effiziente Branche

Harter ist es wichtig, seinen Kunden energieeffiziente und umweltverträgliche Lösungen anbieten zu können. Das schlägt sich nicht zuletzt in der Wahl des Kältemittels nieder: R450A ist bei Harter Standard. Aber: „Weil wir zum Teil auch extreme Temperaturen fahren, müssen wir schauen, welches Kältemittel passt. Ein deutlicher Vorteil der neuen Verdichter ist ihr großer Einsatzbereich. Das ist auch ein Grund dafür, dass wir jetzt komplett zu Bitzer gewechselt haben. Man weiß ja nicht, was in der Zukunft kommt. Aber hier wissen wir: Wenn es in fünf Jahren wieder fünf neue Kältemittel gibt, können wir die in unserem jetzigen Verdichter einsetzen. Und er läuft. Das ist ein ganz großer Pluspunkt“, erklärt Schiller.

„Kunden entscheiden sich ja auch für uns, weil wir energieeffiziente Anlagen bauen“, resümiert Reinhold Specht. Für sie spart das Allgäuer Unternehmen bis zu 75 % Energie beim Trocknungsvorgang ein. 20 bis 25 Anlagen mit 30 bis 40 Verdichtern sind es, die Harter schon mit „IQ Modulen“ gebaut hat. Auch Flüssigkeitssammler des Verdichterspezialisten sind bei Harter im Einsatz. Genau wie Rotalock-Ventile von AWA, einem Tochterunternehmen von Bitzer. AWA hat selbst eine Trocknungsanlage von Harter im Einsatz, während in der Lackiererei bei Bitzer in Rottenburg-Ergenzingen drei Harter-Trocknungsanlagen stehen. Es ist eben ein Geben und Nehmen im Leben – so auch im schönen Allgäu, bei Harter.