„Chip-Tuning“ in der Großkälte

25 bis 40% Energieeinsparung mit neuer Regel- und Steuerungstechnik

durch Retrofit

„Mehr Leistung, weniger Verbrauch“, so lautet das Versprechen von Auto-Tunern, die mit Chip-Tuning einen Motor durch gezielte Eingriffe in die Steuer- und Regeltechnik optimieren. Das Geschäftsmodell ist seit Jahren so erfolgreich, dass viele Autohersteller selbst in diesem Bereich aktiv sind und selbstentwickelte Chip-Tuning-Lösungen anbieten. Was bei Autoherstellern und Tunern seit Jahren üblich ist, setzt Daikin Applied in viel größerem Maßstab auch im Bereich der Großkälte um. Der Großkältespezialist mit Sitz in Frankfurt am Main, bietet für alle Bereiche industrieller Großkälteanlagen mit seiner ECOntrol Steuerungs- und Regeltechnik Lösungen zur Effizienzsteigerung bestehender Infrastruktur an.

Hauptaugenmerk bei ECOntrol ist jedoch nicht mehr Leistung wie beim Chip-Tuning am Automotor, sondern geringerer Verbrauch, sprich die Effizienzsteigerung eines bestehenden Systems. Das installierte System wird optimiert, erfährt eine längere Laufzeit und ist nachhaltiger als ein Neubau. Zudem sind die Gesamtinvestitionskosten weit geringer. Im Fokus: Maschinen von McQuay und Daikin, aber auch Maschinen und Systeme von anderen Herstellern können mit der neuer Regel- und Steuerungstechnik optimiert werden. Bisher wurde die ECOntrol-Technik äußerst erfolgreich in Lackierkammern von Traktoren und PKW eingesetzt – mit Energieeinsparungen von über 40% im Realbetrieb. Aber auch bei Systemen zur Komfortklimatisierung oder in der Produktion konnte Daikin Applied mit dem System signifikante Einsparungspotenziale bestehender Anlagen realisieren.

Was genau ist ECOntrol?

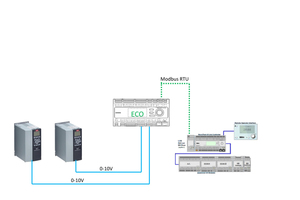

ECOntrol ist eine Steuerungs- und Regeltechnik, speziell entwickelt, um bestehende Kälte-Systeme – bei guter, solider Grundsubstanz – weiter in Betrieb zu halten und diese gleichzeitig auf ein neues Effizienzniveau heben. Manuel Schenkenfelder, der für ECOntrol zuständige Technical Support Leader Service & Solutions bei Daikin Applied Germany: „Nicht immer ist bei der Suche nach Energie- und Kosteneinsparungen eine neue Kältemaschine notwendig. Bei guter Maschinensubstanz und Hardware richten wir unser Augenmerk gezielt auf die Optimierung des vorhandenen Systems. Dabei integrieren wir individuell auf den Kunden abgestimmt unsere Steuerungs- und Regeltechnik – auch in Systeme anderer Hersteller.“ ECOntrol lässt sich also absolut individuell einsetzen.

Betriebswirtschaftliche Entscheidungsfaktoren

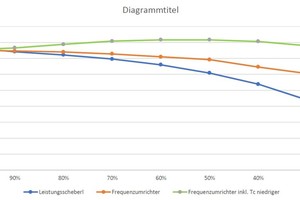

Betriebswirtschaftlich optimal auf die Anforderungen abgestimmt, bietet Daikin Applied mit ECOntrol eine technische Lösung für Bestandsysteme mit Energiesparpotenzialen zwischen 25 – 40 %. „Natürlich spielen bei jedem Kunden andere betriebswirtschaftliche Entscheidungsfaktoren eine Rolle“, ergänzt Alexander Möller, Sales Director bei Daikin Applied und fügt hinzu: „einer gewünschten Effizienzsteigerung stehen die Höhe einer Gesamtinvestition, Amortisationszeiten, Stillstandzeiten oder das Risiko eines Produktionsausfalls den prognostizierten Energiekosten-Einsparungen gegenüber. Auch Nachhaltigkeitsgesichtspunkte fließen in die Entscheidung ein. Hier entscheidet jeder Kunde individuell. Wir helfen bei der Vorbereitung und Umsetzung dieser Entscheidung.“

Entscheidung alt oder neu

Daikin Applied erstellt Effizienz-Analysen von bestehenden Systemen. Manuel Schenkenfelder beschreibt die Vorgehensweise: „Wir schauen uns die aktuelle Ist-Situation bei unserem Kunden an, gehen dabei sprichwörtlich bis in die letzte Ecke, um alles im Detail zu verstehen.“ Basierend auf allen festgestellten Daten sowie den Zielen des Kunden erarbeitet der Hersteller eine Empfehlung „alt oder neu“. Der Vorteil von Daikin Applied: Der Daikin Konzern stellt auch selbst höchst effiziente Kältemaschinen her, aber – und darauf legt man besonderen Wert – „wir suchen immer die für den Kunden am besten passende, effizienteste Lösung und bieten diese entsprechend an.“

Selbstverständlich sind nach der Integration von ECOntrol auch alle damit verbundenen Annehmlichkeiten, wie Cloudbasierte Fernsteuerung und -überwachung möglich und heben auch auf dieser Ebene das Bestandssystem auf den Stand der Technik.

Fazit

Im Spannungsfeld von Effizienzsteigerung, Gesamtinvestition, Amortisationszeit, Betriebssicherheit und Nachhaltigkeit bietet ECOntrol von Daikin Applied für jeden denkbaren Anwender bestehender Großkältetechnik – unabhängig vom Hersteller – eine maßgeschneiderte, individuelle Antwort auf die Frage: Alt oder neu?

In vielen Projekten konnte die Leistungsfähigkeit von ECOntrol unter Beweis gestellt werden. Diese Vorteile sprechen hinsichtlich der Kosten, der Betriebssicherheit, des notwendigen Personals sowie der Nachhaltigkeit für eine „chip-getunte“ Großkälteanlage:

Geringere Gesamtinvestitionskosten (teils nur ¼ der sonst üblichen Investition)

Kurze Amortisationszeiten ROI < 2, (teilweise schon ab 0,5 Jahren)

Geringere/Keine Transportkosten (Transport, Kran, Einbringung etc.)

Fokus auf McQuay und Daikin Produkte, aber auch Fremdhersteller

Geringerer Aufwand für das Projektmanagement

Verbesserte Wirtschaftlichkeit (Energieeinsparungspotenziale von 25 – 40 %)

Ressourcenschonend (geringerer Primärenergiebedarf)

Höhere Betriebssicherheit (geringeres Risiko für Stillstand oder Ausfallzeiten, optimierte Steuerung und Wartung)

Nachhaltigkeit (bestehende Maschinen bleiben in Betrieb)

Cloudbasierte Steuerung- und Fernwartung möglich (Daikin Applied ONSite)

Projekt Fendt Lackiererei

Interview mit den beiden zuständigen Projektleitern Manfred Ernst, verantwortlich für die Planung und Umsetzung einer nachhaltigen Infrastruktur im Traktorenwerk, und Falko Stünkel, verantwortlich für Energetische Optimierungen und Instandhaltung im Facility Management (beide bei Fendt in Marktoberdorf):

KKA: Herr Ernst, Sie sind im Fendt Traktorenwerk verantwortlich für das Thema Nachhaltigkeit. Gemeinsam mit Daikin Applied haben Sie in einem Pilotprojekt Ihre Lackierstraße energetisch optimiert. Wie kam es zu diesem Projekt?

Ernst: Fendt ist Technologieführer weltweit bei Traktoren und Landtechnik. Im modernsten Traktorenwerk der Welt in Marktoberdorf mit 1.000 Mitarbeitenden entstehen täglich im 2-Schichtbetrieb 120 Traktoren. Tendenz steigend. In unserer Lackiererei setzen wir seit 10 Jahren eine Kältemaschine von McQuay ein – ohne Probleme. Während unserer Energieaudits – entsprechend den normativen Anforderungen der 50001-Zertifizierung – wurde deutlich, dass hier ein Update nötig ist. Daraufhin sind wir mit Daikin Applied in Kontakt getreten.

KKA. Welche Hauptaufgabe hat die Kältemaschine in Ihrem Werk?

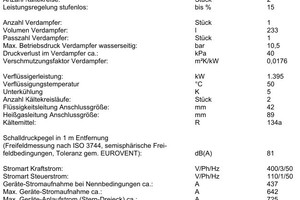

Ernst: Die Kältemaschine hat eine Leistung von 1,1 MW. Es sind viele AHUs angeschlossen und die Hauptaufgabe ist, für gleichmäßige Klimabedingungen mit Fokus auf die Temperatur in den Lackierkammern zu sorgen. So erreichen wir dauerhaft eine gleichbleibend hohe Qualität der Lackierung.

KKA: Wie sind Sie dabei vorgegangen und welche Entscheidungsgrundlagen haben dazu geführt, dass Sie sich „nur“ für ein Update der Maschine, anstatt für ein komplett neues System entschieden haben?

Ernst: Seit 2012 setzen wir im Traktorenwerk grünen, teilweise sogar selbst erzeugten Strom aus regenerativen Energien ein. Unsere Energiestrategie für mehr Nachhaltigkeit besteht aus vier Bausteinen, die wir bei jeder Entscheidung abwägen: Messen, Vermeiden, Vermindern und Substituieren. Es muss also nicht notwendigerweise eine neue Maschine sein, wenn – wie unserem Fall – die (Maschinen)-Basis gut ist. Und die Maschine läuft ja seit Jahren reibungslos.

KKA: Welche Faktoren waren neben der guten Maschinenbasis für Sie bei diesem Projekt ausschlaggebend für das Update und die Vergabe an Daikin Applied?

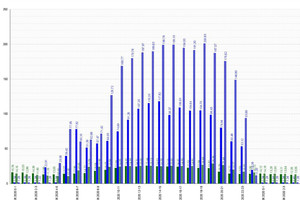

Ernst: Im Wesentlichen vier Faktoren: Zuallererst die Tiefe mit der sich Daikin Applied in der Vorbereitungsphase eingearbeitet und eingebracht hat. Diese Vorbereitung hat das Vertrauen in die Zusammenarbeit gestärkt. Und im Weiteren natürlich die Prognose von den – unter uns gesagt – eher konservativ gerechneten 22% Energieeinsparung. Ehrlich gesagt, hatte ich schon mit einer etwas höheren Einsparung gerechnet. Die heute erkennbaren Werte von 42% Einsparung haben dann auch uns überrascht. Zu guter Letzt: Der ROI hat gepasst und eine BAFA-Förderung gab es ebenfalls.

Stünkel: Für mich als Verantwortlicher für energetische Optimierung und Facility Management war wichtig, dass wir die Betriebssicherheit, also den laufenden Produktionsprozess zu keiner Zeit gefährden. Insofern ist ein Update, anstatt Austausch und Neubau, immer besser. Und zudem auch nachhaltiger.

KKA: Gab es weitere Entscheidungsfaktoren?

Ernst: Die Installation musste wachstums- und zukunftssicher sein. Das heißt, dass wir in einem wachsenden Markt auch zukünftigen Bedarf abdecken können und nicht an Grenzen stoßen.

KKA: Sehen Sie sich heute, nachdem die Daten zeigen was das Update kann, bestätigt?

Stünkel: Absolut. Das Einzige, was sich geändert hat ist das Betriebsgeräusch der Maschine (lacht). Die Maschine lief bis zum Update bei uns im Betrieb 10 Jahre störungsfrei. Und auch heute, nach dem Effizienz-Update durch ECOntrol läuft die Maschine weiterhin störungsfrei. Für mich als Verantwortlicher für Instandhaltung ist das natürlich eine Bestätigung. Wir haben alles richtig gemacht.

KKA: Welche weiteren Projekte zum Thema Energieeffizienz stehen bei Ihnen demnächst an?

Ernst: Wir werden uns zukünftig intensiv um das Thema Wärmerückgewinnung kümmern.

KKA: Meine Herren, haben Sie vielen Dank für das Gespräch.