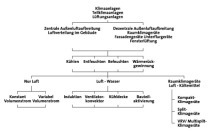

Elektroenergieeinsparung in raumlufttechnischen Anlagen

Wege zur Reduzierung des Elektroenergiebedarfs

Raumlufttechnische (RLT-)Anlagen bieten ein großes Energieeinsparpotenzial. Dieser Fachbeitrag erläutert, mit welchen Maßnahmen sich der Elektroenergieverbrauch solcher Systeme reduzieren lässt.

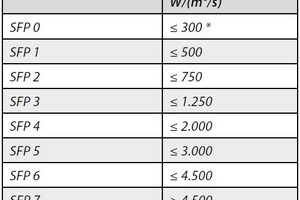

Neben dem thermischen Energiebedarf für Heizung und Kühlung ist der Elektroenergiebedarf der zweite große Energieverbraucher in raumlufttechnischen (RLT-)Anlagen und Geräten. Bereits seit der Energieeinsparverordnung EnEV 2009 [1] und nach dem aktuellen Gebäudeenergiegesetz GEG [2] müssen RLT-Anlagen eine maximale spezifische Ventilatorleistung von 2.000 W/(m³/s) entsprechend der SFP Klasse 4 (Specific Fan Power) gemäß EN 16798-3 [3] einhalten. Für das Referenzgebäude nach Anlage 2 GEG gelten sogar noch geringere Referenzwerte, nämlich

Zuluftventilator PSFP = 1,5 kW/(m³/s)

Abluftventilator PSFP = 1,0 kW/(m³/s)

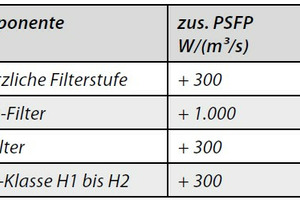

Erweiterte PSFP-Zuschläge nach DIN EN 16798-3: 2017-11 Abschnitt 9.5.2.2 können für HEPA-Filter, Gasfilter sowie Wärmerückführungsbauteile der Klassen H2 oder H1 nach DIN EN 13053:2007-11 angerechnet werden. Zudem soll seit 1. Januar 2023 der zulässige Primärenergiebedarf des zu errichtenden Gebäudes von bisher 75 % des Primärenergiebedarfs des Referenzgebäudes auf 55 % absinken, sodass letztlich analog die oben genannten SFP-Werte um 45 % sinken sollen.

Senkt man mit geeigneten Maßnahmen den Elektroenergieverbrauch der Anlagen, wird das enorme Einsparpotenzial im Bereich der Raumlufttechnik nutzbar. Grundsätzlich bestimmen drei Faktoren den Elektroenergiebedarf (Pm) einer RLT-Anlage:

Pm = qV • Δp / ηS

qV: geförderter Volumenstrom in m³/s

Δp: Gesamtdifferenzdruck in Pa

ηS: Systemwirkungsgrad des Ventilatorantriebssystems

Aus der Beziehung dieser Faktoren zueinander wird ersichtlich, dass prinzipiell drei Möglichkeiten bestehen, den Elektroenergiebedarf einer Anlage zu beeinflussen:

1. Volumenstrom

Der Volumenstrom wird wesentlich durch die Anwendung selbst bestimmt. Trennt man die Außenluftzuführung und damit die Außenluftversorgung von der Aufgabe der Deckung des Lüftungswärmebedarfs, können die zu transportierenden Luftmengen meist erheblich reduziert werden, da der Wärme- und/oder Kältebedarf dann durch statische Heiz- oder Kühlflächen oder durch Sekundärgeräte im Raum gedeckt wird.

Weiterhin können durch innovative Konzepte zur Raumdurchströmung die erforderlichen Volumenströme gesenkt werden, da die Effektivität der Lüftung gesteigert werden kann. Die Lüftungseffektivität ist eine Größe in der Raumlufttechnik, die herangezogen werden kann, um Lüftungssysteme im Hinblick auf die Qualität der Außenluftversorgung zu beurteilen.

Die Lüftungseffektivität wird normativ genutzt, um die Lüftungsrate (im definierten Aufenthaltsbereich oder in unmittelbare Nähe der Nutzer) zu bestimmen, die erforderlich ist, um eine Verunreinigung abführen zu können. Diese ergibt sich aus der DIN EN 16798-1 [4]. Bei der Mischlüftung beträgt die Lüftungseffizienz εV = 1. Bei einer Verdrängungsströmung (Quelllüftung) kann εV > 1 sein. Bei bspw. εV = 2 könnte die Luftmenge um den Faktor zwei zur reinen Mischlüftung verringert werden.

Ein zusätzlicher wichtiger Ansatzpunkt ist die Dichtheit des Kanalnetzes. Je dichter das Kanalnetz ist, desto geringer sind die zu transportierenden Luftmengen. Häufig liegen Leckagen in einem Bereich von bis zu 10 % der Nennluftmenge. Damit muss dann ein Volumenstrom von 110 % transportiert werden, um 100 % Versorgung mit Außenluft gewährleisten zu können. Die Dichtheit der Kanäle und Komponenten, z. B. der Wärmerückgewinnung (WRG), kommt auch der Verringerung der benötigten thermischen Leistungen zugute.

Des Weiteren ist es sehr sinnvoll, die Anlagen nicht konstant, sondern geregelt, also bedarfsgerecht zu betreiben. Denn mit sinkender Drehzahl reduziert sich die Leistungsaufnahme der Antriebe mit der dritten Potenz. Werden z. B: nur 50 % der ausgelegten Luftmenge im Teillastbetrieb benötigt, sinkt die Leistungsaufnahme bei konstanter Anlagenkennlinie auf rund 13 % der ursprünglichen Nennleistung.

2. Differenzdruck

Der zweite Faktor ist der zu überwindende Differenzdruck in der Anlage, der intern durch die installierten Komponenten und extern durch das angeschlossene Kanalnetz und den dort notwendigen Komponenten bestimmt wird.

Externer Differenzdruck

Um den externen Differenzdruck zu vermindern, soll das Kanalsystem so kurz wie möglich ausgeführt werden. Dazu kann die Technikzentrale so nah wie möglich an den zu versorgenden Bereichen installiert werden. Zusätzlich soll das Kanalnetz strömungsgünstig dimensioniert werden. Auch hier wirkt sich die Strömungsgeschwindigkeit in der zweiten Potenz auf den Druckabfall und in der dritten Potenz auf die Leistungsaufnahme aus. Notwendige Volumenstrom- und Druckregelungen sollen so betrieben werden, dass die Klappen möglichst weit offengehalten werden. Der Vordruck soll so gering wie möglich sein.

Interner Differenzdruck

Die internen Widerstände werden durch die lufttechnischen Komponenten selbst und durch ihre Gestaltung, also ihre Dimensionierung, bestimmt. Im ersten Schritt muss daher immer geprüft werden, welche Komponenten auch tatsächlich für die Anwendung erforderlich sind. So banal dies klingt: Komponenten, die nicht benötigt werden, erzeugen keinen Widerstand, der dann auch nicht überwunden werden muss.

Deshalb müssen die notwendigen Komponenten oder Funktionalitäten sorgfältig auf die jeweilige Anwendung abgestimmt werden. Ist bspw. ein Kühler nicht zwingend notwendig, kann der Verzicht darauf dauerhaft und ganzjährig den Differenzdruck dieser Komponente beseitigen. Allerdings darf das Ziel der Energieeinsparung nicht auf Kosten der Funktion und der geforderten Behaglichkeit erreicht werden.

Weitere Möglichkeiten zur Verringerung von Druckverlusten, die durch Komponenten hervorgerufen werden, sind z. B.:

Einstufige Filterung mit ISO ePM1 60 % beim Einsatz direktgetriebener Ventilatoren.

Wenn eine zweistufige Filterung zwingend notwendig ist, kann eine Filterkombination gewählt werden, bei der über die Filterstandzeit geringere Druckabfälle zu erwarten sind.

Verzicht auf Tropfenabscheider ermöglichen durch eine geringe Strömungsgeschwindigkeit im RLT-Gerät.

Mehrfachfunktionale Wärmerückgewinnungssysteme einsetzen und auf weitere Wärmeübertrager (Erhitzer oder Kühler) im Luftstrom verzichten.

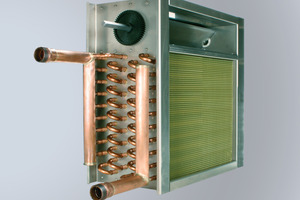

Hybridsysteme einsetzen (z. B. Befeuchter und Wärmeübertrager, s. Bild 1).

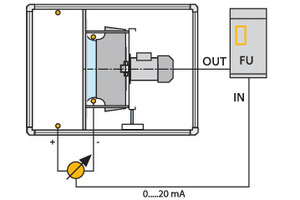

Bei Komponenten mit kurzer Jahresnutzungszeit wie Kühlern kann durch integrierte Bypass-Systeme der Druckabfall ebenfalls ganzjährig deutlich verringert werden (s. Bild 2).

Dynamische Drücke

Innerhalb der Anlage oder des RLT-Gerätes sollen Geschwindigkeitsänderungen möglichst vermieden werden, da sie dynamische Druckanteile verursachen, die meist nicht wieder zurückgewonnen werden können. Dies gilt sowohl für Geschwindigkeitsänderungen im Ventilator selbst als auch für Änderungen in einzelnen durchströmten Komponenten und Kammern.

3. Systemwirkungsgrad

Der Systemwirkungsgrad (ηS) des Ventilatorantriebssystems wird durch vier Einzelwirkungsgrade bestimmt:

ηS = ηV • ηM • ηA • ηR

wobei

ηV : Wirkungsgrad des Ventilators

ηM : Motorwirkungsgrad

ηA : Antriebswirkungsgrad

ηR : Wirkungsgrad der Drehzahlregelung

Ventilatorwirkungsgrad

Der Wirkungsgrad des Ventilators ηV ergibt sich aus der Luftleistung PL = qV• Δp und der dafür benötigten Wellenleistung PW:

ηV = PL / PW

oder:

ηV = qV • Δp / PW

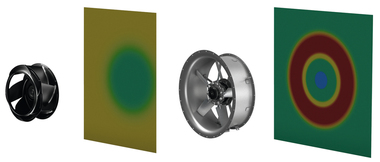

Aus dieser Beziehung wird bereits ersichtlich, dass es entscheidend ist, auf welchen Druck man den Ventilatorwirkungsgrad bezieht. In der Vergangenheit wurden die Wirkungsgrade meist auf den Totaldruck des Ventilators bezogen, das ist aber wenig sinnvoll, da meist nur der statisch verfügbare Druck in der Anlage nutzbar ist und die dynamischen Druckanteile meist nicht wieder genutzt werden können. Bezieht man den Wirkungsgrad auf den statisch verfügbaren Druck, liegen heute die Wirkungsgrade rückwärts gekrümmter Radialventilatoren in einem Bereich von ca. 0,7 bis 0,8. Wesentliche Steigerungen sind hier nicht mehr zu erwarten. In RLT-Anlagen haben sich in den vergangenen Jahren vor allem freilaufende, direktgetriebene Ventilatoren (s. Bild 3) durchgesetzt.

Viele Hersteller entwickeln aktuell spezielle Leitapparate zur Zu- und Abströmung, um die Wirkungsgrade zu verbessern. Hinzu kommt, dass bei direktgetriebenen Ventilatoren die Motorlagerung auch die Aufgabe der Ventilatorlagerung übernimmt. Es müssen also keine zusätzlichen Lager mehr im Ansaug des Ventilators installiert werden. Dadurch verbessern sich die Zuströmbedingungen in das Laufrad und damit der Wirkungsgrad. Der Marktanteil dieser Ventilatortechnik in RLT-Geräten liegt heute bei ca. 90 %.

Motorwirkungsgrad

Als Antriebsmotoren werden in der Lufttechnik ausschließlich elektrische Maschinen eingesetzt. Durchgesetzt haben sich Drehstrom-Asynchronmaschinen. Deren Wirkungsgrade betragen je nach Leistungsgröße bis zu 95 %. In den vergangenen Jahren ist der Anteil an Asynchronmaschinen mit erhöhtem Wirkungsgrad (Klasse IE4 nach IEC 60034-30 [5]) immer weiter angestiegen. Er liegt bauartbedingt um ca. 1 bis 5 Prozentpunkte über dem Wirkungsgrad von Standardmaschinen. Der IE4-Motor erreicht seine höhere Effizienz durch aufwändigeren Einsatz von Kupfer und Aluminium und höher legiertem Elektroblech.

In letzter Zeit werden auch verstärkt permanentmagneterregte Synchronmotoren (PM-Motoren) eingesetzt. Weil in diesem Fall nicht mehr das Magnetfeld durch das Wechselfeld in den Wicklungen (Spulen) aufgebaut werden muss, reduzieren sich die elektrischen Verluste, wodurch die Wirkungsgrade der Motoren je nach Leistungsgröße um weitere 1 bis 5 Prozentpunkte steigen. Des Weiteren haben PM-Motoren den Vorteil der hohen Kompaktheit (Drehmoment pro Volumen) und eine hohe Gleichlaufgüte.

Sehr wichtig ist es, Ventilator und Motor als Gesamtsystem zu betrachten. Denn auch die Positionierung des Motors zum Ventilator kann sich erheblich auf den Gesamtwirkungsgrad auswirken. In vielen Fällen werden die Einheiten kompakt aufgebaut und z. B. PM-Motoren als Nabenmotoren verwandt. Weil sich der Motor im Ansaugbereich des Laufrades befindet, kann er wie eine Drossel wirken. Oft wird durch solche Konstruktionen der Gewinn an Motorwirkungsgrad durch den Verlust an Ventilatorwirkungsgrad wieder aufgebraucht.

Der Vorteil von PM-Motoren ist bei kleinen Leistungsgrößen am größten. Bei bspw. 3 kW Nennleistung hat der Asynchronmotor (IE4) einen Nennwirkungsgrad von 87 %. Der Wirkungsgrad eines IE2-Motors liegt bei etwa 83 %. PM- oder EC-Motoren haben einen Nennwirkungsgrad von 91 % und häufig einen Vorteil im Teillastbetrieb.

Antriebswirkungsgrad

Jedes Antriebssystem hat einen Verlust, der sich aus 1 - ηA ergibt. Üblich sind heute immer noch Keilriemenantriebe, die je nach Leistung einen Wirkungsgrad von 0,8 bis 0,95 haben. Deutlich besser sind Flachriemen mit einem Wirkungsgrad von bis zu 0,97. Bei Anlagen mit Riemenantrieben sind Lagerkreuze und eine Keilriemenscheibe im Ansaug des Ventilators installiert. Dadurch verschlechtern sich die Zuströmbedingungen in das Laufrad und damit der Wirkungsgrad des Ventilators deutlich. Zusätzlich müssen in den meisten Fällen Riemenschutzvorrichtungen installiert werden, die den Einbauwirkungsgrad weiter verschlechtern. Durchgesetzt hat sich allerdings der Direktantrieb mit freilaufender Ventilatortechnik, der ohne Antriebsverluste (ηA) arbeitet.

Wirkungsgrad der Regelung

Wie bereits beschrieben, kann mit der Drehzahlregelung des Ventilators der Energiebedarf am stärksten beeinflusst werden, da sich die Leistungsaufnahme mit der dritten Potenz der Drehzahl ändert. Inzwischen haben sich variable Drehzahlregelsysteme durchgesetzt, die es ermöglichen, die Anlagen bedarfsgerecht zu betreiben. Konstantvolumenstromsysteme entsprechen nicht mehr dem Stand der Technik. Der große Nutzen dieser Drehzahlregelsysteme hebt auch den Nachteil der Wirkungsgradverluste der Drehzahlregelsysteme bei Weitem auf. Unterm Strich bleibt eine erhebliche Energieeinsparung. Heute werden überwiegend Frequenzumrichter eingesetzt, die einen Wirkungsgrad von 0,95 bis 0,97 haben.

PM-Motoren benötigen meist Regelsysteme. Zum Teil können Frequenzumrichter diese Funktion ebenfalls bereitstellen. Allerdings besteht bei dieser Technik der Nachteil, dass Synchronmotoren nicht in einem Notbetrieb direkt am Stromnetz betrieben werden können. Das ist bei Asynchronmaschinen möglich, wenn der Motor überfrequent ausgelegt wird, also für einen Betrieb im Nennpunkt am Umrichter über 50 Hz (Netzfrequenz).

Mit den integrierten Drehzahlregelsystemen hat man auch die Möglichkeit, den Volumenstrom in der Einlaufdüse des Ventilators integriert zu messen, darzustellen und zur Regelung zu verwenden. Diese Möglichkeit ist vor allem beim Einsatz direktgetriebener Systeme gegeben, da weder ein Lagerkreuz noch eine Keilriemenscheibe die Zuströmung zum Rad beeinträchtigt und damit die Messung negativ beeinflusst.

Mit dem integrierten Volumenstrommess-System lässt sich eine sehr hohe systembedingte Genauigkeit von ± 2 % erzielen. Dabei kann durch die Bestimmung der Druckdifferenz zwischen dem Saugraum des Ventilators und der engsten Stelle der Düse, unter Verwendung eines experimentell bestimmten Kennwertes, der Volumenstrom mit einer geringen Toleranz bestimmt werden (s. 4). Bedingt durch die Messunsicherheit des Druckaufnehmers können in der Praxis Toleranzen von ± 5 % deutlich unterschritten werden.

Normative Anforderungen

Die aufgenommene Leistung der gesamten RLT-Anlage wird durch die SFP-Klassen der EN 16798-3 [6] beschrieben. Die spezifische Ventilatorleistung (Specific Fan Power) beschreibt die Leistungsaufnahme, die notwendig ist, um einen Volumenstrom von 1 m3/s zu fördern. Sie stellt die Leistungsaufnahme (Pm) bezogen auf den Volumenstrom (qV) dar. Die heute gültigen Klassen sind aus Tabelle 1 zu ersehen. Aus der Definition ergibt sich:

SFP = Pm / qV = qV • Δp / ηS / qV

SFP = Δp / ηS

oder auch nach Δp umgeformt:

Δp = SFP • ηS

Nimmt man z. B. die durch das GEG (früher EnEV) geforderte SFP-Klasse SFP 4, darf in der RLT-Anlage eine maximale Leistungsaufnahme von 2.000 W/(m³/s) nicht überschritten werden. Berechnet man nun die maximal mögliche Druckerhöhung, so ergibt sich bei einem angenommenen „schlechten“ Systemwirkungsgrad von bspw. 0,55 eine „erlaubte“ Druckerhöhung von

Δp = 2.000 W/(m³/s) • 0.55 = 1.100 Pa

Bei einem „sehr guten“ Systemwirkungsgrad von 0,65 ergeben sich dann

Δp = 2.000 W/(m³/s) • 0.65 = 1.300 Pa

Man erkennt an diesen Beziehungen, dass dem Differenzdruck in den Anlagen eine mindestens so große Bedeutung zukommt wie dem Systemwirkungsgrad der Ventilatoreinheit selbst. Es ist sicher leichter, den Druckverlust in der RLT-Anlage um 200 Pa zu senken, als den Systemwirkungsgrad um 10 Prozentpunkte zu erhöhen.

Ein Schwachpunkt der SFP-Klassen liegt darin, dass bei der Klassenfestlegung die maßgeblichen Drücke in den Anlagen nicht nach Applikation selektiert werden. 1.100 Pa in einer komplexen Anlage im Hygienebereich mit Schwebstofffilter sind ein schwer zu erreichender Wert, während eine einfache Abluftanlage ohne lufttechnische Komponenten üblicherweise nie mehr als ca. 400 Pa erreichen kann. Hätten beide die gleiche spezifische Leistungsaufnahme, wäre in beiden Fällen die SFP-Klasse gleich, obwohl die Güte beider Anlagen unterschiedlicher kaum sein kann. In der EN 16798-3 wurde das Problem durch die Einführung von zusätzlichen spezifischen Leistungszuschlägen gemindert. Für untypische Komponenten wie Schwebstofffilter, Gasfilter usw. wurden Zuschläge definiert, die in Ansatz gebracht werden können (s. Tabelle 2).

Auch für besonders effiziente WRG-Systeme gilt diese Zuschlagsregelung, damit gute WRG-Systeme nicht durch eine unpassende Klassenfestlegung der spezifischen Ventilatorleistung zu schlecht zu bewertet werden. Mit dieser Zuschlagsregelung wird eine bedarfsgerechte Einteilung der Anlagen ermöglicht. Hat bspw. eine RLT-Anlage eine HEPA-Filterstufe und eine besonders effiziente WRG mit der Klasse H1 nach EN 13053, wird die Anlage im Gegensatz zur „normalen“ Anlage nicht mit 2.000 W/(m³/s) als Grenzwert bewertet, sondern mit 3.300 W/(m³/s). Diese Zuschlagsregelung wurde bereits in der EnEV 2009 berücksichtigt.

Zusammenfassung

Die Frage nach dem effizienten Einsatz der Elektroenergie in raumlufttechnischen Anlagen und Geräten darf sich nicht auf die Bewertung der Ventilatorantriebseinheit beschränken. Denn neben der Güte des Antriebssystems, beschrieben durch den Systemwirkungsgrad, spielt auch die Dimensionierung des Gesamtsystems im Hinblick auf einen niedrigen Druckabfall eine entscheidende Rolle. Nur wenn der „richtige“ und passende Volumenstrom gefördert wird und wenn die Druckverluste in der Anlage so gering wie möglich dimensioniert werden, ist es überhaupt erst sinnvoll, sich um einen guten Systemwirkungsgrad zu bemühen. Dabei haben sich freilaufende, direktgetriebene Ventilatoren bewährt.

Als Motoren kommen zukünftig verstärkt effizientere Elektromotoren zum Einsatz. Neben den energieoptimierten Asynchronmaschinen werden insbesondere in kleineren Leistungsklassen Permanentmagnet-Motoren oder EC-Antriebe Verwendung finden. Letztlich werden zukünftig alle Anlagen stufenlos drehzahlgeregelt betrieben werden, worin erfahrungsgemäß das größte Einsparpotenzial liegt. Mit den beiden Normen EN 13053 und EN 16798-3 stehen auch die geeigneten Werkzeuge zur Beurteilung der Energieeffizienz von RLT-Anlagen und RLT-Geräten zur Verfügung. Insgesamt sind so in den letzten 30 Jahren wesentliche Innovationen zur Reduktion des Elektroenergieverbrauchs realisiert worden.

Literaturverzeichnis

[1] Energieeinsparverordnung, 2009-10

[2] Gebäudeenergiegesetz (GEG) vom 1. November 2020

[3] DIN EN 16798-3: Energetische Bewertung von Gebäuden – Lüftung von Gebäuden – Teil 3: Lüftung von Nichtwohngebäuden – Leistungsanforderungen an Lüftungs- und Klimaanlagen und Raumkühlsysteme; Deutsche Fassung EN 16798-3:2017

[4] DIN EN 16798-1:2019: Energetische Bewertung von Gebäuden – Eingangsparameter für das Innenraumklima zur Auslegung und Bewertung der Energieeffizienz von Gebäuden bezüglich Raumluftqualität, Temperatur, Licht und Akustik.

[5] DIN EN 60034-30-1 VDE 0530-30-1:2014-12: Drehende elektrische Maschinen Teil 30-1: Wirkungsgrad-Klassifizierung von netzgespeisten Drehstrommotoren (IE-Code) (IEC 60034-30-1:2014); Deutsche Fassung EN 60034-30-1:2014

[6] Entwurf DIN EN 16798-3:2022