4,9 MW Großwärmepumpen-Verbundanlage

Effiziente Energiezentralen für CO2-neutrales ICE-Werk

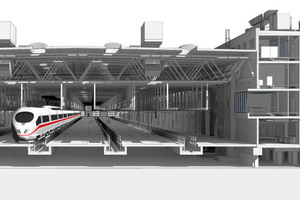

Im Kölner Stadtteil Nippes entsteht zurzeit das erste klimaneutrale ICE-Instandhaltungswerk Deutschlands. Dessen Energiekonzept basiert vorrangig auf der Nutzung des konstant 12,5 °C warmen Grundwassers zur nachhaltigen Beheizung und Kühlung aller Werksteile. Die eingesetzte Systemlösung besteht aus einer 4,9 MW Großwärmepumpen-Verbundanlage mit integrierter Hydraulik und der zugehörigen MSR-Technik.

In der neuen Instandhaltungshalle in Köln werden zukünftig moderne ICE 4-Züge gewartet. Dabei stand für die Deutsche Bahn von Anfang an die klimaneutrale Bilanz der 220 Mio. Euro hohen Investition im Mittelpunkt. So erfolgt die Temperierung des 445 m langen und 50 m breiten Werkes ausschließlich über Geothermie in Verbindung mit einer weitreichenden Betonkernaktivierung, wobei thermoaktive Bauteilsysteme von Uponor eingesetzt werden. Die Trinkwassererwärmung übernimmt eine 180 m² große Solarthermieanlage auf dem Hallendach mit bis zu 100 kW Gesamtleistung. Bei Bedarf unterstützen drei der Energiezentralen über eine Heißgasauskopplung, mit der im Parallelbetrieb ebenfalls hohe Vorlauftemperaturen zur Erwärmung des Trinkwassers bereitgestellt werden können. Die vierte Energiezentrale verantwortet die Wasseraufbereitung für die ICE-Enteisungs- und Waschanlage. Den Strom für die Wärmepumpen liefert eine rund 2100 m² große Photovoltaikanlage mit einer installierten Leistung von 300 kW. Reicht der selbsterzeugte Solarstrom nicht aus, kommt ohne Ausnahme Ökostrom zum Einsatz.

Quellenmanagement und Leistungsregulierung

Eine besondere Herausforderung bei der Konzeptionierung der Geothermienutzung lag darin, sowohl das Quellenmanagement als auch die Leistungsregulierung optimal aufeinander abzustimmen und damit die Wärmequellen und -senken gemäß ihres nutzbaren Potenzials auszuwählen und zu betreiben. Gleichzeitig galt es, die großen Heiz- und Kühlleistungen ohne technische Einschränkungen und mit möglichst geringem Wartungsaufwand auf verhältnismäßig kleinem Raum zu realisieren. Aufgrund der langjährigen Erfahrung mit derart komplexen Anlagenanforderungen übernahm Zent-Frenger (www.uponor.de/zent-frenger-energy-solutions) die Planung und Auslegung einer entsprechenden Systemlösung. Diese beinhaltet eine Verschaltung der vier speziell auf das Projekt zugeschnittenen, kompakten Energiezentralen mit allen fünf Förder- und Schluckbrunnen. Dadurch sind die hydraulischen Verhältnisse in der Gesamtanlage stets ausgeglichen, sodass eine Über- oder Unterversorgung einzelner Wärmepumpen vermieden wird.

Als hydraulische Weichen fungieren ein 5140 l großer Verteilspeicher auf der Quellenseite sowie zwei Pufferspeicher für Kalt- und Warmwasser mit einem Volumen von 4400 l bzw. 9077 l auf der Bereitstellungsseite. Das Puffervolumen des Quellenverteilers sowie redundant ausgelegte Kältemittel- und Hydraulikkreisläufe in den Wärmepumpen sichern den Systembetrieb dabei zusätzlich ab. Zum Schutz der Energiezentralen vor unzureichender Wasserqualität wurden die Brunnen, die insgesamt über eine Förderleistung von bis zu 600 m³ pro Stunde verfügen, zudem mit Trenn-Wärmeübertrager-Modulen der Uponor-Tochter ausgestattet.

Energieeffizientes Management der Gesamtanlage

Den Kern der ganzheitlichen Systemlösung bildet die MSR-Technik, die für das energieeffiziente Management der Gesamtanlage verantwortlich ist. Sie basiert auf einer speicherprogrammierbaren Steuerung (SPS), die sämtliche Funktionen der Energiezentralen entsprechend den Parametervorgaben regelt und selbst über die jeweils wirtschaftlichste Betriebsart entscheidet. Priorität hat dabei der sogenannte Dualbetrieb, mit dem sich etwa in den Übergangszeiten Heiz- und Kühlanforderungen gleichzeitig hocheffizient abdecken lassen und dadurch sehr hohe COP-Werte erreicht werden. Auch die Umschaltung auf den Naturalkühlbetrieb in den Sommermonaten erfolgt vollautomatisch. Darüber hinaus werden im Rahmen eines Monitorings sämtliche Parameter und Betriebszustände – wie etwa die Pegelstände der Brunnen, Differenzdrücke an jeder Pumpe sowie die Temperaturen an den Pufferspeichern – kontinuierlich überwacht und die Betriebsabläufe bei Bedarf weiter optimiert.