Blockheizkraftwerke und Absorptionskältemaschinen

Hocheffiziente Strom-Wärme-Kälte-Erzeugung in Gewerbe und Industrie

In den allermeisten Fällen werden in der Kältetechnik Kompressionskälteanlagen eingesetzt. Vor dem Hintergrund der F-Gas-Verordnung und generell in Zeiten des Klimawandels muss sich die Branche mit alternativen Anlagenkonzepten und Kältemittellösungen befassen. Hierzu zählt die Absorptionskältemaschine, die mit Wärme als Antriebsenergie betrieben wird. Vor allem bei gewerblichen und industriellen Anwendungen, bei denen vorhandene Wärmequellen genutzt oder aber die gleichzeitige Stromerzeugung beim Einsatz eines Blockheizkraftwerks gewünscht ist, spielen Absorptionskältemaschinen ihre Vorteile aus.

Der Klimawandel und seine Folgen veranlassen viele Menschen, sich mit innovativen Technologien auseinanderzusetzen. Aktuelle Berichte zeigen jedoch, dass die gesteckten Ziele zur Reduzierung der CO2-Emissionen nicht erreicht werden können. Trotz steigender Energiekosten wächst der Verbrauch vielerorts. In Deutschland ist der Strompreis hauptsächlich aufgrund von Steuern, der Ökostromumlage und Netzentgelten im Vergleich zu 1999 um ca. 78 % gestiegen [1]. Viele innovative Technologien ermöglichen es, dem Dilemma entgegenzuwirken. Aufklärung, Nutzung und Weiterentwicklung technischer Möglichkeiten gehören in den aktuellen Fokus.

Der vorliegende Bericht beleuchtet den gewerblichen und industriellen Einsatz von Absorptionskältetechnologien (AKM). Diese nutzen physikalische Verfahren zur Umwandlung von Wärme in Kälte. Genauer betrachtet, geht es dabei um die Nutzung von Wärme z.B. aus Blockheizkraftwerken (BHKW), Solar- und Geothermie, Fernwärme oder aus industriellen Prozessen mit Temperaturen zwischen +60 °C und +180 °C. Daraus kann Kälteenergie mit Temperaturen zwischen -60 °C und +20 °C generiert werden, z.B. bei

der Herstellung, dem Transport und der Lagerung von Lebensmitteln, wie z.B. Fleisch, Fisch, Obst und Gemüse, Milchprodukten oder Getränken insbesondere in Brauereien und Molkereien,

chemischen Prozessen,

der Klimatisierung von Hotels, Verwaltungsgebäuden, Serverräumen, etc.

der Aufbereitung von Biogas,

der Kälteerzeugung in Eissportanlagen.

Der in Deutschland bezifferte jährliche Energiebedarf für Kälteenergie beträgt 85 TWh. Davon entfallen 17 % auf nicht-elektrischen Energiebedarf und 83 % auf Anwendungen, die mit elektrischem Strom angetrieben werden. Dies entspricht 71 TWh oder einem Anteil von 14 % am gesamten deutschen Stromverbrauch [2].

Die AKM Industrieanlagen GmbH ist spezialisiert auf die Absorptionskältetechnologie. Für mehr als 30 realisierte Industrieprojekte wurden Maschinen für Kraft-Wärme-Kälte-Kopplungsanlagen (KWKK) mit dezentralen BHKW-Anlagen hergestellt, geliefert und in Betrieb gesetzt. Wartungs- und Servicearbeiten gehören ebenfalls zum angebotenen Leistungsumfang. Vor jedem Projekt steht für diese komplexen Energieverbundanlagen immer wieder die gleiche Aufgabenstellung an: Realisierung einer umweltgerechten und wirtschaftlichen Energieversorgung mit Strom, Wärme und – aktuell immer wesentlicher – mit „natürlicher“ Kälte. Damit ist der Einsatz von Kältemitteln zu verstehen, die weder die Ozonschicht schädigen (Ozone Depletion Potential (ODP) = 0), noch zur Klimaerwärmung beitragen, Global Warming Potential (GWP) = 0. Dieser Trend wird unterstützt durch die F-Gas-Verordnung und die dadurch entstandenen Verbote des Einsatzes von synthetischen klimaschädigenden Kältemitteln mit hohen ODP- und GWP-Werten. Die Preise für die noch zugelassenen Kältemittel sind in den vergangenen Jahren drastisch gestiegen, so dass ein Umstieg auf natürliche Alternativen für Betreiber von Kälteanlagen sinnvoll ist. Moderne Kälteanlagen setzen bereits seit Jahren schon natürliche Kältemittel [3] ein wie

Ethan (R170), Propan (R290), Iso-Butan (R600a), Ammoniak (R717), Wasser (R718), Kohlendioxid (R744) und Propen (R1270).

Um den umfassenden betrieblichen Anforderungen einer Energieversorgung gerecht zu werden, wird für ein bedarfsgerechtes Konzept der jährliche, wöchentliche und tägliche Energieverbrauch ermittelt. Für den Teil der Kälteerzeugung hat sich gezeigt, dass eine Kombination aus AKM für die Grundlast und Kompressionsmaschine (KKM) für die Spitzenlast vorteilhaft ist. Wirtschaftliche Analysen beurteilen die ökonomische Machbarkeit. Dabei wirken zahlreiche Faktoren insbesondere auf den Teil der Eigenstromerzeugung, die in der Vergangenheit durch unklare Gesetzgebungen und politische Positionen und Interessen immer wieder für Verwirrung sorgten. Die rechtlichen Rahmenbedingungen sind vielfältig und reichen vom Genehmigungsrecht, über steuerliche Aspekte bis hin zum KWK-Gesetz (KWKG), dem Energiewirtschaftsgesetz, dem Erneuerbare-Energien-Gesetz (EEG) und dem Erneuerbare-Energien-Wärme-Gesetz (EEWärmeG). Gegenwärtig sind entsprechende Gesetzgebungen insbesondere in Bezug auf die EEG-Umlage für Eigenstromversorgungsanlagen in Kraft getreten, die für die notwendige Klarheit sorgen, um planbare Voraussetzungen für Investoren zu schaffen. Unterstützt mit Fördermitteln, z.B. der BAFA [4], können hocheffiziente nachhaltige KWKK-Anlagen zu einer rationellen und effizienten Energieversorgung beitragen. Dort, wo Unternehmen ihr Betriebskapital vorrangig in die eigene Wertschöpfung investieren, bieten sich Contracting-Modelle an. Erfahrungsgemäß werden solche Anlagen nach der Abschreibungsperiode von durchschnittlich zehn Jahren an das nutzende Unternehmen übergeben.

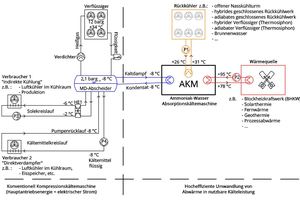

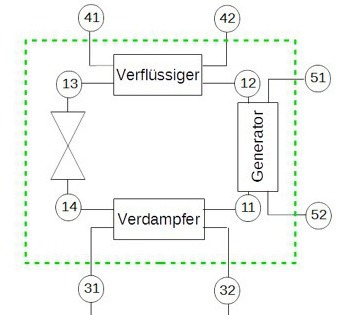

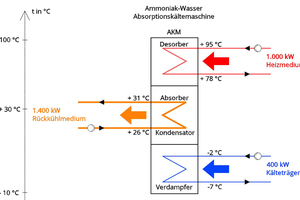

In der Praxis haben sich zwei Absorptionskältetechnologien durchgesetzt, die beide ein natürliches Kältemittel nutzen. Eine nutzt Wasser (R718) als Kältemittel und Lithiumbromid als Sorptionsmittel für Kühltemperaturen bis ca. +5 °C. Die andere verwendet Ammoniak (R717) als Kältemittel und Wasser als Sorptionsmittel für Kühltemperaturen unterhalb von +5 °C bis -60 °C. Abbildung 1 zeigt eine solche Maschine bei ihrer Einbringung. Für tiefere Temperaturen sind höhere Antriebstemperaturen notwendig. Die Verwendung von BHKW-Abwärme bei Temperaturen zwischen +85 °C und +100 °C beschränkt die physikalisch erreichbare Kühltemperatur auf ca. -10 °C. Der Kälteleistungsbereich für beide Technologien reicht von wenigen Kilowatt bis in den Megawatt-Bereich. Abbildung 2 zeigt exemplarisch das Temperaturniveau und die zu- und abzuführenden Energieströme der jeweiligen Medien am Beispiel einer Ammoniak-Wasser-Absorptionskältemaschine.

In diesem Beispiel werden 1.000 kW Wärme und 400 kW Kälte zugeführt. Die Summe von 1.400 kW muss gemäß einer ausgeglichenen Energiebilanz abgeführt werden. Niedertemperaturheizungen stellen ein mögliches Nutzungspotential für diese abzuführende Wärmeenergie dar. In der Praxis wird sie selten genutzt und mit Rückkühlwerken an die Umgebung abgeführt, wie das Schema in Abbildung 3 zeigt. Hier wird der Absorptionskältemaschine 1.000 kW Wärmeenergie bei +95 °C / +78 °C vom BHKW und 400 kW Kälteenergie bei -2 °C / -7 °C von den Kälteverbrauchern zugeführt, erkennbar an den abnehmenden Temperaturen. Zur Aufrechterhaltung des Prozesses muss die Summe von 1.400 kW mit Hilfe eines Rückkühlträgermediums bei +26 °C / +31 °C abgeführt werden. Der Wirkungsgrad der Umwandlung von Wärme- in Kälteenergie (COP) wird durch die Temperaturen der drei hydraulischen Kreisläufe bestimmt. Mit Antriebstemperaturen unter +100 °C bewegt er sich bei Ammoniak-Wasser-Absorptionskälteanlagen zwischen COP = 0,6 und 0,3 bei Kältetemperaturen zwischen +5 °C und -10 °C. Bei Anlagen auf Basis von Wasser-Lithiumbromid variiert der Wirkungsgrad zwischen COP = 0,9 und 0,7 bei Kältetemperaturen zwischen +20 °C und +6 °C. Neben den Temperaturen des Wärme- und Kälteträgers wird der Wirkungsgrad auch durch die Temperaturen des Rückkühlträgermediums beeinflusst. Grundsätzlich gilt für die Umwandlung von Wärme in Kälte:

je höher die Temperaturen des Heizmediums, desto höher der Wirkungsgrad

je höher die Temperaturen des Kältemediums, desto höher der Wirkungsgrad

je niedriger die Temperaturen des Rückkühlmediums, desto höher der Wirkungsgrad.

Neben diesen technischen Voraussetzungen kommt es bei der Planung einer KWKK-Anlage vor allem auf die Auslegung der Hauptkomponenten an: das Blockheizkraftwerk, die Absorptionskältemaschine und das Rückkühlwerk. Oftmals ist das BHKW die maßgebende Führungsgröße für die Leistung der Gesamtanlage. Der wirtschaftliche Nutzen entsteht dadurch, dass ein Teil der in einem Unternehmen benötigten elektrischen Energie kostengünstiger vor Ort erzeugt, als vom Energieversorger eingekauft werden kann. Die von der Absorptionskältemaschine produzierte Kälteleistung ersetzt zudem einen Teil der ansonsten mit elektrischer Energie erzeugten Kälte. Dadurch reduzieren sich der Verbrauch an elektrischer Arbeit (kWh) und die erforderliche Leistung (kW) und ggfs. der Leistungspreis des Standortes. Wird eine vorhandene Kompressionskälteanlage entlastet, reduziert sich auch die Last der vorhandenen Kältemittelverflüssiger, so dass ganz nebenbei durch die niedrigeren Kondensationsdrücke eine merkbare Steigerung der Effizienz bei der Umwandlung von Strom in Kälte zu erwarten ist.

Für die Auslegung einer AKM gilt Folgendes zu beachten. Sofern die Temperaturen für den Kühlprozess oberhalb von +5 °C liegen, sollten Maschinen auf Basis von Wasser-Lithiumbromid in Betracht gezogen werden, bei Temperaturen unterhalb von +5 °C solche auf Basis von Ammoniak-Wasser. Für die Bemessung der Leistung bieten sich zwei Ansätze: Entweder bestimmt die verfügbare Wärmeleistung die Größe bzw. die erreichbare Kälteleistung der Maschine, oder die gewünschte Kälteleistung bestimmt die erforderliche Antriebswärmeleistung. Der Umwandlungsfaktor wird anhand der Temperaturen der drei Kreisläufe vom Hersteller des Absorptionskälteaggregates ermittelt. Ferner gilt, dass die durch die AKM generierte Kälteleistung auch mit dem Kältebedarf übereinstimmt. Grundsätzlich lassen sich Absorptionskältemaschinen auch in Teillast betreiben, jedoch ist ein Teillastbetrieb eines BHKWs meistens unerwünscht, weil die Wartung anhand der Betriebsstunden durchgeführt wird, unabhängig von Teil- oder Volllastbetrieb. Einen weiteren Aspekt betrifft das Rückkühlwerk. Der Einsatz von Trockenkühlern scheidet aus, weil diese in Perioden mit hohen Außentemperaturen nicht mehr die für einen effizienten Betrieb der AKM notwendigen Kühlwassertemperaturen liefern können. Um einen akzeptablen Umwandlungsfaktor zu erreichen für eine mit BHKW-Wärme angetriebene AKM, sind Temperaturen um etwa +30 °C erforderlich. Pro Grad ist bei einer Ammoniak-Wasser-AKM mit einer Steigerung oder Abnahme von bis zu 3 % Wirkungsgrad aufgrund der veränderten Konzentrationen von Ammoniak im Wasser zu rechnen. In der Praxis werden folgende Rückkühlwerke in Betracht gezogen:

Offene Kühltürme, auch als zwangsbelüftete Nasskühler bezeichnet, versprühen das zu kühlende Wasser in die Luft und verrieseln es über Füllkörper. Dem Wasser wird Verdunstungswärme entzogen und die Luft befeuchtet.

Kühltürme mit geschlossenem Kreislauf, mit Option Trockenbetrieb auch als Hybridkühlturm bezeichnet, besitzen einen Wärmetauscher, über dessen äußere Oberfläche Wasser versprüht und Luft gefördert werden. Durch Übertragung wird dem im Innern des Wärmetauschers strömenden Medium die thermische Energie entzogen.

Kältemittelverflüssiger, mit Option Trockenbetrieb auch als Hybridverflüssiger bezeichnet: funktioniert wie ein Kühlturm mit geschlossenem Kreislauf mit dem Unterschied, dass im Innern des Wärmetauschers die Kondensation eines Kältemittels stattfindet.

Adiabate luftgekühlte Kühler besitzen einen Wärmetauscher und funktionieren durch eine mit Wasserverdunstung geregelte Luftvorkühlung. Die Luft wird durch Befeuchtung gekühlt, bevor sie den Wärmetauscher passiert. Die Besonderheit dieser Geräte ist, dass keine Wasserumwälzung, kein stagnierendes Wasser, keine Aerosolerzeugung und keine mit Wasser befeuchteten Wärmeübertragungsflächen existieren.

Die genannten Geräte unterscheiden sich stark in ihren Investitions- und den resultierenden Betriebskosten. Offene Kühltürme verursachen die geringsten Investitionskosten. Aber sie verbrauchen ganzjährig Wasser, während die anderen Geräte in den kalten Jahreszeiten auch trocken betrieben werden können. Mit Ausnahme der adiabaten Kühler wird das eingesetzte Wasser erfahrungsgemäß enthärtet und mit Bioziden oder mit UV-Strahlung vor dem Befall mit Legionellen behandelt mit Verweis auf die VDI 2047-2 und die 42. BImSchV. Legionellen sind im Wasser lebende Bakterien, bekannt als Erreger der Legionärskrankheit. Ein weiterer wichtiger Aspekt ist, neben der ausgeführten Qualität, der Stromverbrauch des entsprechenden Gerätes. Hier unterscheiden sich die Geräte durch die Verwendung handelsüblicher oder hocheffizienter EC-Ventilatoren und in der Bemessung der Wärmeübertragungsfläche. Erkennbar ist dies vor allem im Umschaltpunkt von Nass- auf Trockenbetrieb. Einfache Geräte schalten bereits bei Außenlufttemperaturen ab +9 °C auf den Nassbetrieb, während aufwändiger gestaltete Geräte erst bei einer Temperatur von +24 °C die Verwendung von Wasser zuschalten. Die entsprechende Wahl bestimmen für gewöhnlich die örtlichen Kosten für Strom und Wasser sowie der Aufwand für den Betrieb und die Wartung. Für eine wirtschaftliche Betrachtung sollte berücksichtigt werden, dass die voraussichtliche Lebensdauer einer KWKK-Anlage üblicherweise mehr als zehn Jahre beträgt.

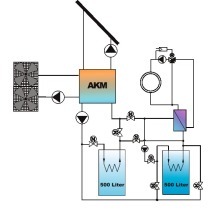

Absorptionskältemaschinen können in neue und vorhandene Kältesysteme eingebunden werden. Die einfachste Schaltung zeigt die Abbildung 3, daneben gibt es weitere Möglichkeiten der technischen Einbindung.

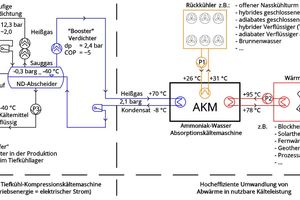

Die Abbildung 4 zeigt ein KWKK Schema einer Kaltdampf-Kältemittel-Verflüssigung mit exemplarischen Betriebsdaten. Die Besonderheit dieser Verschaltung ist die direkte Anbindung der AKM an einen Mitteldruck Kältemittel Abscheider. Das Kältemittel der vorhandenen Kälteanlage wird von der AKM angesaugt, verflüssigt und zurück in den Abscheider geleitet. Dabei gibt es keinen direkten Kontakt zwischen dem Kältemittel der AKM und dem der vorhandenen Kälteanlage aufgrund eines hermetisch getrennten Wärmetauschers, in dem das Kältemittel der AKM bei tieferen Temperaturen verdampft als das Kältemittel der Kälteanlage kondensiert. Dadurch wird die elektrisch angetriebene Kompressionskälteanlage entlastet und sie verbraucht weniger elektrische Energie.

Die Abbildung 5 zeigt ein KWKK Schema einer Heißgas-Kältemittel-Verflüssigung mit exemplarischen Betriebsdaten. Das Merkmal dieser Verschaltung ist die indirekte Anbindung der AKM an den Niederdruck Kältemittel Abscheider. Das Kältemittel der vorhandenen Kälteanlage wird von einem sogenannten Booster- oder Vorverdichter angesaugt, und auf einen Zwischendruck verdichtet. Das überhitzte Kältemittel wird anschließend in den Verdampfer der AKM gefördert, dort enthitzt, verflüssigt und über eine Druck drosselnde Armatur zurück in den Niederdruck Abscheider geleitet. Auch hier gibt es keinen direkten Kontakt zwischen den Kältemitteln der beiden voneinander getrennten Anlagen, analog zu den Erläuterungen zu Abbildung 4. Diese Verschaltung ist für Standorte mit hoher Tiefkühlkältelast geeignet, an denen überwiegend Kälte bei Temperaturen von ca. -40 °C benötigt wird. Dadurch wird die besonders viel Strom verbrauchende Mitteldruckstufe des meist zweistufig ausgeführten elektrisch angetriebenen Kältekreislaufs entlastet.

Die in den Abbildungen 3 bis 5 dargestellten KWKK Anlagen, bestehend aus einem hocheffizienten Blockheizkraftwerk, einer Absorptionskälteanlage und einem Ressourcen sparendem Rückkühlwerk, können der Realisierung einer umweltgerechten und wirtschaftlichen Energieversorgung in Form von Strom, Wärme und Kälte auf Basis natürlicher Kältemittel gerecht werden. Sie können durch eine flexible Anlagentechnologie vollautomatisch an wechselnde betriebliche Anforderungen angepasst werden. Der Erfolg einer solchen Energieverbundanlage wird bestimmt durch die örtlichen Voraussetzungen, eine fundierte Planung insbesondere mit Blick auf die gesamte Hydraulik und Regelung, eine fachgerechte Ausführung, eine sorgfältige Betriebsführung und schließlich durch eine regelmäßige funktionserhaltende Wartung sämtlicher Komponenten. Ausgeführte Anlagen haben bereits den Beweis erbracht, dass eine Kapitalrendite von drei bis vier Jahren realistisch ist.

Abbildung 4 z.B. zeigt ein KWKK-Schema einer Kaltdampf-Kältemittel-Verflüssigung mit exemplarischen Betriebsdaten. Die Besonderheit dieser Verschaltung ist die direkte Anbindung der AKM an einen Mitteldruck-Kältemittel-Abscheider. Das Kältemittel der vorhandenen Kälteanlage wird von der AKM angesaugt, verflüssigt und zurück in den Abscheider geleitet. Dabei gibt es keinen direkten Kontakt zwischen dem Kältemittel der AKM und dem der vorhandenen Kälteanlage aufgrund eines hermetisch getrennten Wärmetauschers, in dem das Kältemittel der AKM bei tieferen Temperaturen verdampft, als das Kältemittel der Kälteanlage kondensiert. Dadurch wird die elektrisch angetriebene Kompressionskälteanlage entlastet und sie verbraucht weniger elektrische Energie.

Literaturverzeichnis

[1] https://www.verivox.de/presse/20-jahre-im-vergleich-diese-produkte-kosten-heute-wirklich-mehr-1115892

[2] https://www.kka-online.info/artikel/kka_VDMA_Neue_Studie_zum_Energiebedarf_fuer_Kaeltetechnik_1119525.html

[3] http://www.eurammon.com/natural-

refrigerants

[4] https://www.bafa.de

[5] https://www.bhkw-infozentrum.de/beispiele/bhkw_des_monats_05_2018.pdf

[6] https://www.kka-online.info/artikel/kka_365_Tage_knackig_frisches_Obst_und_Gemuese_2812656.html

![Abbildung 3: Wärmeströme in einer Kraft-Wärme-Kälte-Kopplung ([5] Foto „Wärmequelle“, [6] Foto „Verbraucher“)](https://www.kka-online.info/imgs/1/5/3/4/8/9/7/tok_d64144ffd820f3fa1ba673213440abf5/w300_h200_x600_y472_e4bdb548ac9d5d32.jpg)