Von „0 auf 500 kW“ in 90 s

Hocheffiziente bedarfsgerechte Versorgung von Produktionsbetrieben mit Strom, Wärme, Dampf und Kälte

Vor dem Hintergrund der F-Gas-Verordnung und dem Bestreben, die nationalen und internationalen Klimaschutzziele zu erreichen, wächst in der Kälte- und Klimatechnik der Bedarf an Alternativen zur klassischen Kompressionskältemaschine mit fluorhaltigen Kältemitteln. Eine Option sind Absorptionskältemaschinen, die mit Wärme als Antriebsenergie betrieben werden. Diese spielen vor allem im gewerblichen und industriellen Umfeld ihre Stärken aus, wenn Wärmequellen und -senken sinnvoll miteinander kombiniert werden können.

Die Strompreise für Haushalte sowie Nicht-Haushalte sind in Europa auf einem Rekordhoch. Prognosen erwarten einen weiteren Anstieg der Kosten in Deutschland um etwa 35 % bis 2030. Für einen Produktionsbetrieb mit einem durchschnittlichen elektrischen Leistungsbedarf von 1.000 kW entstehen bei einem Strompreis von z.B. 19 Cent/kWh, Kosten in Höhe von etwa 1,7 Millionen Euro. Häufig verursachen Kältemaschinen in Produktionsstätten wie z.B. in Lebensmittel- oder Chemiebetrieben beachtliche Betriebskosten durch den hohen Stromverbrauch, der zum Antrieb der Kompressoren notwendig ist. Die mechanischen Verdichter sind zudem sehr wartungsintensiv, was zusätzliche laufende Kosten verursacht. Neben den finanziellen Aspekten veranlasst auch der Klimawandel und seine Folgen viele Menschen, sich mit innovativen Technologien auseinanderzusetzen. Insbesondere für den gewerblichen und industriellen Einsatz werden in Zukunft, bis auf wenige Ausnahmen, ausschließlich Kälteaggregate mit natürlichen Kältemitteln in Frage kommen. Die Anzahl bestehender Anlagen mit Umrüstungsbedarf ist groß. Erneuerbare Energien in größerem Umfang zu nutzen und die vorhandenen Ressourcen fossiler Energieträger effizienter umzuwandeln sowie die hochwertige elektrische Energie rationeller einzusetzen, darin bestehen einige Ansätze, um die Emission von schädlichen Klimagasen zu reduzieren. Die schonende Verwendung von Energie und das entsprechend konsequente Handeln werden gegenwärtig nur von wenigen Menschen und Unternehmen gelebt. Trotz steigender Energiekosten wächst der Verbrauch vielerorts, um den zusätzlich aufkommenden Bedürfnissen und betrieblichen Notwendigkeiten gerecht zu werden. Der vorliegende Bericht beleuchtet den gewerblichen und industriellen Einsatz von Absorptionskältetechnologien (AKM) in Produktionsbetrieben. Diese nutzen physikalische Verfahren zur Umwandlung von Wärme in Kälte. Abbildung 1 zeigt eine Ammoniak-Wasser-Absorptionskältemaschine mit 500 kW Kälteleistung, die 2020 im Freien installiert wurde.

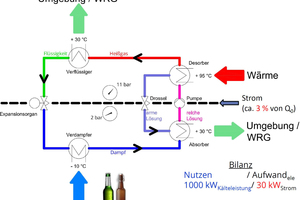

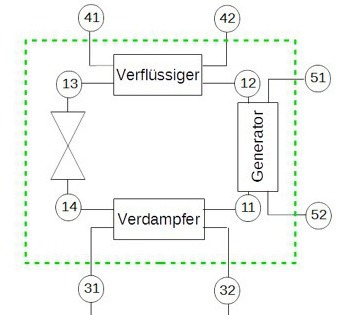

Die folgende Abbildung 2 zeigt einen vereinfachten Kältekreislauf mit „thermischem Verdichter“. Die Hauptkomponenten, auf der linken Seite, namentlich der Verflüssiger, das Expansionsventil und der Verdampfer, sind identisch angeordnet wie bei jeder herkömmlichen Kompressionskältemaschine. Auch die Drücke, Temperaturen und Aggregatszustände des Kältemittels sind vergleichbar mit denen in einer Kompressor-Anlage. Der wesentliche Unterschied ist auf der rechten Seite des Schemas zu finden. Hier ist anstatt des mechanischen Verdichters der sogenannte Lösungsmittelkreislauf integriert. Dieser Kreislauf besteht aus dem Absorber, wo das Kältemittel vom Lösungsmittel absorbiert wird und dem Desorber, wo das Kältemittel wieder vom Lösungsmittel durch einen Wärmeeintrag desorbiert bzw. ausgetrieben wird. Daher wird dieser Wärmeübertrager auch Austreiber, Kocher oder Generator genannt. Als Antriebsenergie für den Lösungskreislauf wird Wärme z.B. in Form von heißem Wasser oder Dampf benötigt. Bei den in der Abbildung 2 genannten Bedingungen wird nur ein sehr geringer Anteil, ca. 3 % der Kälteleistung, an elektrischer Energie zum Fördern der Lösung mittels Pumpe benötigt. Eine vergleichbare Kompressionskältemaschine benötigt etwa 30 % (COP=3,33) der Kälteleistung an mechanischer Energie zum Antrieb des Verdichters. Ein wesentlicher Unterschied besteht zwischen den Kompressions- und Absorptionskältemaschinen darin, dass durch die Lösungsmittelpumpe im Absorber, im Gegensatz zum Kompressor, das in Bindung mit dem Lösungsmittel befindliche Kältemittel flüssig vom Niederdruck- in den Hochdruckbereich des Kreislaufs gefördert wird. Für die Überwindung dieser Druckdifferenz ist im flüssigen Aggregatszustand wesentlich weniger elektrische Energie notwendig als für die Kompression des hoch voluminösen Kältemitteldampfs von der Saug- auf die Druckseite des Verdichters.

Da jede Kältemaschine auch wie eine Wärmepumpe arbeitet, ergeben sich außerdem zahlreiche Möglichkeiten der Verwendung der „Abwärme“ von Kältemaschinen z.B. bei der Kombination einer Eissporthalle mit einem Hallenbad oder einer Tiefkühlhalle mit einer Trocknungsanlage. Die theoretisch nutzbare Abwärme von Kältemaschinen steht zur Verfügung bei der:

Enthitzung

Verflüssigung

Absorption

Wärmeabstrahlung von Motoren und Verdichtern (Ölkühlung etc.).

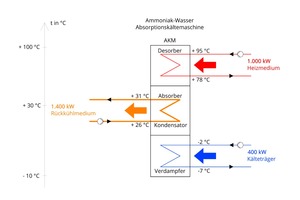

Insbesondere bei Absorptionskältemaschinen muss aufgrund der relativ niedrigen Umwandlungsfaktoren eine große Rückkühlleistung zur Verfügung gestellt werden. Kann diese zur Wärmerückgewinnung genutzt werden, ergeben sich große Energieeinsparpotentiale, siehe Energiebilanz (Abbildung 3). Dem Schema kann man entnehmen, dass sowohl die zugeführte Heizenergie, z.B. in Form von Heißwasser bei +95 °C, als auch die Kaltsole bei z.B. -7 °C einen Wärmeeintrag in die AKM darstellen. Die Summe aus beiden Leistungen wird in Form der in dem Kreisprozess anfallenden Kondensations- und Absorptionswärme abgeführt.

Generell sollte bei jedem Projekt, egal ob Kompressions- oder Absorptionskältemaschine, geprüft werden, ob es Verknüpfungsmöglichkeiten zwischen der bei der Kälteerzeugung entstehenden Abwärme und potentiellen Wärmeverbrauchern gibt, um eine Wärmerückgewinnung (WRG) in das System einbinden zu können.

Ein Großteil der Heizleistung von Kältemaschinen wird in der Regel ungenutzt an die Umgebung abgeführt, da oft:

Unkenntnis über die Einsatzmöglichkeiten besteht

die Wärmemengen relativ gering sind

die Wärmemengen bei einem geringen und dadurch unattraktiven Temperaturniveau (< +30 °C) zur Verfügung stehen

die Wärmemengen mit technischem Aufwand zurückgewonnen werden müssen

keine geeignete Wärmesenke in der Nähe zur Verfügung steht

der Wärme- und Kältebedarf nicht gleichzeitig zur Verfügung steht (Wärmespeicher erforderlich).

Bei der Anwendung von Absorptionskältemaschinen in Gewerbe- und Industrieanwendungen gibt es viele Gemeinsamkeiten in Hinblick auf die Funktion und die Einbindungsmöglichkeiten in Energiesysteme. Die beiden am häufigsten in der Praxis genutzten Absorptionstechnologien unterscheiden sich im Wesentlichen durch das in den hermetischen Kreisläufen eingesetzte Kältemittel und die sich daraus ergebenden Einsatzgrenzen aufgrund der unterschiedlichen thermodynamischen Eigenschaften.

Es gibt Ammoniak-Wasser-Absorptionskältemaschinen, kurz NH3-H2O-AKM, und Wasser-Lithiumbromid-Absorptionskälte-maschinen, kurz H2O-LiBr-AKM. In den Lithiumbromid-Absorbern wird Wasser als Kältemittel verwendet. Um niedrige Verdampfungstemperaturen zu erzielen, arbeiten die Maschinen bei sehr niedrigen Unterdrücken, also im Vakuum bei wenigen Millibar. Soll Wasser beispielsweise bei +10 °C verdampfen, benötigt man einen Druck von 12 mbar(a), für + 6 °C etwa 9 mbar(a). Da die Maschinen hermetisch dicht sind, ist für den Antrieb des Prozesses keine Vakuumpumpe erforderlich, wie oft vermutet wird, weil sie vor der Inbetriebnahme evakuiert werden. Generell gilt, dass die H2O-LiBr-AKM, aufgrund der Verwendung von Wasser als Kältemittel, nur für Kälteträgertemperaturen bis etwa + 4 °C eingesetzt werden. Insbesondere bis zu diesem Temperaturniveau arbeiten sie bei einem sehr guten Wärmeverhältnis, dem sogenannten COP. Bei Heiztemperaturen bis ca. +100 °C, Kälteträgertempertaturen um + 6 °C und Rückkühltemperaturen bei etwa +33 °C erreichen moderne vollautomatische Absorber einen COP von etwa 0,8. Das bedeutet, dass man mit 1.000 kW Abwärme über 800 kW Kälteleistung z.B. zur Prozesskühlung zur Verfügung stellen kann, wie es in der folgenden Formel (1) dargestellt ist.

COPLiBr = Kälteleistung/Heizleistung = 800 kW/1.000 kW = 0,8⇥(1)

Mit dieser beispielhaften AKM könnte man gemäß folgender Formel (2) eine Wärmerückgewinnung (WRG) bei etwa +30 °C mit 1.800 kW Wärme betreiben.

QWRG = Kälteleistung + Heizleistung = 800 kW + 1.000 kW = 1.800 kW⇥(2)

Die Investitionskosten für Wasser-Lithiumbromid-Absorptionskältemaschinen sind in diesem Bereich deutlich niedriger als die für Ammoniak-Absorber. Für Kühltemperaturen unter +6 °C werden meist Ammoniak-Wasser-Absorptionskältemaschinen eingesetzt, siehe Abbildung 4. Beide Maschinentypen eignen sich für Innen- sowie Außenaufstellung und sind von wenigen kW bis mehrere MW Kälteleistung erhältlich.

Die Ammoniak-Absorber zeichnen sich durch eine sehr robuste langlebige Bauart sowie durch eine variable und vergleichsweise schnelle Betriebsweise aus. Diese Eigenschaften ermöglichen vielseitige Einbindungsvarianten dieser Kältetechnik auch in Betrieben mit schwankenden Lastverhältnissen. Durch das verwendete Kältemittel Ammoniak sind bei ausreichend hohen Antriebstemperaturen Verdampfungstemperaturen bis zu - 60 °C erreichbar, wie sie z.B. bei der Gefriertrocknung benötigt werden. Im Gegensatz zu Kompressionskältemaschinen ist in den Ammoniak-Absorptionskältemaschinen kein Öl vorhanden, sodass es keine Probleme mit Entmischung, Flockung, Pumpenschäden, etc. gibt.

Um den umfassenden betrieblichen Anforderungen einer Energieversorgung gerecht zu werden, wird für ein bedarfsgerechtes Konzept der jährliche, wöchentliche und tägliche Energieverbrauch ermittelt. Für den Teil der Kälteerzeugung hat sich gezeigt, dass häufig eine Kombination aus AKM für die Grundlast und Kompressionsmaschine (KKM) für die Spitzenlast vorteilhaft ist. Wirtschaftliche Analysen beurteilen die ökonomische Machbarkeit. Dabei wirken zahlreiche Faktoren insbesondere auf den Teil der Eigenstromerzeugung, die in der Vergangenheit durch unklare Gesetzgebungen und politische Positionen und Interessen immer wieder für Verwirrung sorgten. Die rechtlichen Rahmenbedingungen sind vielfältig und reichen vom Genehmigungsrecht, über steuerliche Aspekte bis hin zum KWK-Gesetz (KWKG), dem Energiewirtschaftsgesetz, dem Erneuerbare-Energien-Gesetz (EEG) und dem Erneuerbare-Energien-Wärme-Gesetz (EEWärmeG). Bei sorgfältiger Planung und Auslegung aller Komponenten ist die Einbindung einer AKM in ein Energiesystem unkompliziert. Es müssen grundsätzliche hydraulische und regelungstechnische Vorgaben erfüllt sein, um eine zuverlässige Gesamtanlage betreiben zu können.

Dort, wo Unternehmen ihr Betriebskapital vorrangig in die eigene Wertschöpfung investieren, bieten sich Contracting-Modelle an. Erfahrungsgemäß werden solche Anlagen nach der Abschreibungsperiode von durchschnittlich zehn Jahren von dem Dienstleister an das nutzende Unternehmen übergeben. Eine weitere Möglichkeit für Unternehmen, mit sehr geringem Risiko in ihre hauseigene hocheffiziente Energieversorgung zu investieren, besteht darin, einen Energiesparvertrag mit einem Systemanbieter zu schließen. Anhand einer Analyse werden Energie- und CO2-Einsparungen festgelegt. Der Anbieter übernimmt die Planung, Installation, Finanzierung, Wartung, Überwachung des Betriebs, Schulung der Mitarbeiter, Messung und Verifizierung der erzielten Einsparungen. Werden die versprochenen Einsparungen nicht erreicht, übernimmt der Anbieter die Differenz.

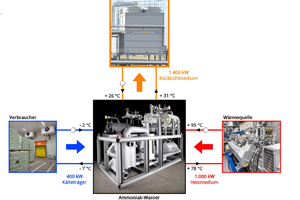

Der folgenden Abbildung 5 sind die wesentlichen Hauptkomponenten einer Kraft (Strom)-Wärme-Kälte-Anlage zu entnehmen. Als Wärmequelle kann beispielsweise ein mit Erdgas, Biogas oder Wasserstoff betriebenes Blockheizkraftwerk genutzt werden, welches gleichzeitig den Strom für den Produktionsbetrieb und die Abwärme zur Dampferzeugung und Warmwasserbereitung liefert. Mit Warmwassertemperaturen über +85 °C kann eine Ammoniak-Wasser-Absorptionskältemaschine das ganze Jahr über für die Kühlung einer Lager- oder Produktionshalle sorgen.

Folgende drei Grundsätze gelten in Hinblick auf die Auslegung einer Absorptionskältemaschine:

Umso höher die Temperatur des Heizmediums ist,

umso höher die Temperatur des Kälteträgers ist,

umso niedriger die Temperatur des Rückkühlmediums ist,

desto höher ist die Effizienz der AKM.

Anhand dieser Merksätze werden die Hauptkomponenten der KWKK-Anlage unter Abwägung physikalischer, praktischer, wirtschaftlicher und ökologischer Aspekte beurteilt und entsprechend der betrieblichen Voraussetzungen ausgewählt.

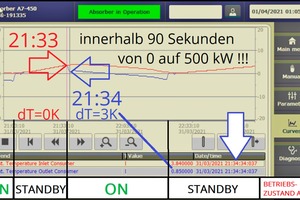

Jeder der drei an die AKM angeschlossenen Kreisläufe hat einen direkten Einfluss auf das Betriebsverhalten der Maschine. Generell ist es für die Funktion einer AKM von Vorteil, wenn diese mit konstanten Bedingungen betrieben wird. Moderne teillastfähige vollautomatische Ammoniak-Wasser-Absorptionskältemaschinen passen sich schnell an sich ändernde Bedingungen in den angeschlossenen Systemen an und können somit effizient in flexible Energiesysteme integriert werden. In einigen Produktionsbetrieben ist es notwendig, dass die Kälteleistung der AKM schnell zur Verfügung gestellt wird, wenn beispielsweise ein großer Kälteverbraucher zugeschaltet wird oder sprunghaft, ansonsten ungenutzte, Abwärme zur Verfügung steht. Die folgende Abbildung 6 zeigt den Temperaturverlauf am Ein- und Austritt des Kälteträgers. Man erkennt, dass die Maschine etwa 30 Minuten im „Standby-Modus“ steht, die Soletemperatur am Ein- und Austritt ist identisch. Um 21:33:10 wird die AKM eingeschaltet. Von diesem Moment an wird die durch den Verdampfer strömende Sole bereits gekühlt, die Temperaturdifferenz steigt. Ca. 90 Sekunden nach dem Start wird der Kälteträger, ein 34 % Ethylenglykol/Wasser-Gemisch in dem Verdampfer der AKM schon von +3,8 °C auf +0,8 °C abgekühlt. Bei einem Volumenstrom von ca. 160 m³/h entspricht das einer Kälteleistung von etwa 500 kW. Als Antriebswärme für die AKM wird in diesem Fall die Motorabwärme eines gasbetriebenen Blockheizkraftwerkes mit 1.500 kW elektrischer Leistung verwendet. Die Wärme des Abgases wird zusätzlich zur Dampferzeugung oder bei Bedarf zur Leistungssteigerung der AKM verwendet. Vorrangig wird die Abwärme des BHKWs zur Dampferzeugung und Brauchwassererwärmung genutzt. Überschüssige Wärme wird bedarfsgerecht über die AKM in Kälte umgewandelt, wodurch die Kompressionskältemaschine entlastet wird.

Diese Symbiose ist besonders effizient während Zeiten mit hohen Außentemperaturen, da dann in der Regel die Wärmeabnahme in Produktionsbetrieben sinkt und der Kältebedarf gleichzeitig steigt.

Durch die vielfältigen Arten der Umwandlung von Abwärme in nutzbare Kälteleistung eröffnen sich in zahlreichen Anwendungsgebieten Möglichkeiten, hocheffiziente zuverlässige, flexible und umweltverträgliche Energieversorgungen sicherzustellen. Die politisch und gesellschaftlich angestrebten Klimaziele können nur erreicht werden, wenn möglichst umsichtig und verantwortungsvoll mit den vorhandenen Energieressourcen umgegangen wird. Die Absorptionskältetechnik ist dabei eine wirksame Technologie für die Umsetzung dieser Ziele.