Checkliste für eine regelmäßige Dichtheitsprüfung

Die Inficon GmbH, Hersteller von Instrumenten und Geräten für die Dichtheitsprüfung, hat das kostenlose E-Book „Dichtheitsprüfung von Kälte-, Klima- und Heizsystemen“ veröffentlicht, das u.a. eine Top-10-Checkliste darüber beinhaltet, was bei einer Dichtheitsprüfung zu beachten ist.

Check Nr. 1

Ein häufiger Fehler bei der Wasserbadmethode besteht darin, dass der Prüfer keine Blasen erkennt, obwohl ein Leck vorliegt. Problematisch: Eine Grundbedingung dafür, ob sich eine Dichtheitsprüf- oder Lecksuchmethode eignet, ist die Grenzleckrate. Oftmals wird aber in der Praxis nicht darauf geachtet. So werden z.B. Kunststoffteile mit der Druckabfallmethode untersucht, ohne deren Verformbarkeit und die Volumenänderung durch die Druckluft zu beachten. Die Leckraten der integralen Dichtheitsprüfung und anschließende Lecksuche müssen zusammenpassen.

Check Nr. 2

An welcher Stelle des Produktionsprozesses ist eine Dichtheitsprüfung sinnvoll? Dies sollte man genau überdenken. Meist ist es hilfreich, Teilkomponenten schon vor dem Zusammenbau zu überprüfen. Wenn die vormontierten Komponenten in der Serienprüfung durchfallen, ist der Aufwand deutlich höher – und die in den Zusammenbau investierte Arbeitszeit ist verloren.

Check Nr. 3

Für alle Prüfmethoden gilt: Dichtheitsprüfungen sollten immer an völlig neuen Prüfteilen stattfinden. War eine Komponente bereits vorab in Betrieb, und beispielsweise mit Öl oder Wasser gefüllt, kann es sein, dass sich kleine Leckstellen zugesetzt haben. Vor einer Dichtheitsprüfung müssen die Prüfteile gereinigt und anschließend getrocknet werden.

Check Nr. 4

Für integrale Dichtheitsprüfungen nach dem Prinzip der Druckabfall- oder Differenzdruckmessung sind Temperaturschwankungen gravierend. Minimale Temperaturveränderungen können die messbaren Leckraten um mehrere Größenordnungen verändern.

Check Nr. 5

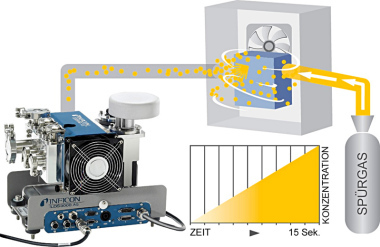

Das Prüfteil sollte bei der Dichtheitsprüfung immer mit demselben konstanten Druck befüllt sein. Vorsicht ist allerdings geboten, da bei manchen Prüfteilen die korrekte Befüllung nur nach einer vorherigen Evakuierung möglich ist. Bei der Heliumprüfung etwa werden Spürgaskonzentrationen reduziert, um die Prüfkosten zu senken.

Check Nr. 6

Kriechlecks bestehen aus kapillarartigen Gängen. Für eine erfolgreiche Prüfung ist zu überdenken, wie lange es dauert, bis das Spürgas Helium sich so verteilt hat, dass es auch aus Kriechlecks austritt. Daher sollte ausreichend Zeit zwischen Befüllung und Prüfung sein, um Kriechlecks sicher identifizieren zu können.

Check Nr. 7

Für eine integrale Dichtheitsprüfung empfiehlt es sich, eine reproduzierbare Messmethode anzuwenden, anstatt sich nur auf die Wahrnehmung des Prüfers zu verlassen. Doch sollte man bedenken, wie man misst und mit welchem Prüfmedium. Beispielsweise sind Leckraten für Luft spezifiziert, aber Helium hat eine etwas höhere dynamische Viskosität als Luft. Darum benötigt man für die exakte Leckrate eine Umrechnung.

Check Nr. 8

Funktionsweise und Genauigkeit einer Anlage sollten regelmäßig mit einem Referenzleck (z.B. ein Prüfleck in einer Glaskapillare) überprüft werden, das durch seine definierte Größe immer dieselbe Leckrate verursacht. Wird diese Leckrate in der Prüfung nicht ermittelt, hat die Anlage ein Problem.

Check Nr. 9

Werden an einer Prüfstation über Tage oder gar Wochen keine Leckraten gemessen, die größer sind als die, mit denen das Prüfteil den Test noch besteht, ist dies entweder ein Zeichen für die Qualität des Produkts – oder für eine unzureichend funktionierende Prüfanlage. Deshalb sollten Verbindungsstellen, Schläuche, Prüfteilhalterungen etc. regelmäßig überprüft werden.

Check Nr. 10

Nicht selber tätig werden! Die geeignete Prüfmethode zu wählen, Anlagen richtig zu konfigurieren und Prüfprozesse so narrensicher und zuverlässig zu gestalten, wie nur möglich, ist eine große Herausforderung – deshalb empfiehlt sich dabei eine professionelle Unterstützung.