Leckerkennung im Montagebereich

Verschiedene Methoden der Dichtheitsprüfung

In der Kälte- und Klimatechnik sind die Anforderungen an die Dichtheitsprüfung und die damit verbundene Leckerkennung hoch. Aus ökonomischer Sicht ist es das Bestreben, eine möglichst effiziente Kälteanlage zu haben, aus ökologischer und moralischer Sicht will man der Umwelt keinen Schaden zufügen, und aus rechtlicher Sicht müssen gewisse Vorschriften und Richtlinien erfüllt werden. All diese Aspekte führen dazu, dass eine möglichst dichte Kälteanlage hergestellt, montiert und betrieben werden soll. Es gibt verschiedene Methoden der Dichtheitsprüfungen und Leckerkennung - in diesem Artikel werden einige davon vorgestellt, und aufgezeigt, für welche Leckgrößen die jeweiligen Methoden geeignet sind.

Zuerst einmal gilt es klarzustellen, dass es keine Anlage gibt, welche zu 100 % dicht ist. Mit der Vielzahl an verschiedenen Verbindungen, Anschlüssen und Ventilen ist es klar, dass minimale Leckagen entstehen. Doch was ist der moralisch vertretbare und gesetzlich festgelegte Grenzwert einer Leckrate? Hermetisch dichte Anlagen nach DIN 16084 entsprechen dauerhaft geschlossenen Anlagen. Dauerhaft geschlossene Anlagen sind laut Definition:

„Kälteanlagen, in der alle kältemittelführenden Teile durch Schweißen, Hartlöten oder einem vergleichbaren Verfahren nicht lösbare Verbindung dicht zusammengebaut sind, die Ventile mit Kappen und Serviceanschlüsse mit Kappen enthalten kann, die die ordnungsgemäße Instandsetzung oder Entsorgung ermöglichen, und die unter einem Druck von mindestens einem Viertel des maximal zulässigen Drucks eine geprüfte Leckrate von weniger als 3 g pro Jahr aufweist.“

Darüber hinaus gibt es nationale Richtlinien, welche in Abhängigkeit der Anlagengröße die zulässige Leckrate angeben; dies würde jedoch in diesem Artikel den Rahmen sprengen. Deshalb nehmen wir als Referenz die vorgenannten 3 g pro Jahr, um einen sinnvollen Vergleich zu machen.

Doch vorangehend werden in diesem Artikel die verschiedenen Methoden beschrieben, mit der zu erwartenden nachweisbaren Leckrate.

Blasentest mit Prüfschaum

Die Lecksuche mit einem Prüfschaum, der so genannte „Blasentest“, gehört zu den ältesten Suchmethoden. Die Kälteanlage wird mit Stickstoff unter Druck gesetzt oder befindet sich unter Kältemitteldruck. Die zu testenden Stellen werden mit Seifenlösung, z.B. „10620“-Lecksuchspray von REFCO, besprüht. Bei unterschiedlich großen Anlagen kann es eine Vielzahl Teststellen geben – zur optimalen Leckerkennung mit Prüfschaum ist eine stabile und große Blasenbildung wünschenswert. Der Blasentest ist aufwändig, wenn unklar ist, wo eine leckende Stelle sein kann. Hinzu kommt der Reinigungsaufwand an den besprühten Stellen. Dieser fällt immer an, auch wenn keine Leckage vorhanden ist.

Nachweisbare Leckrate: 250 bis 1000 g/a bei R134a.

Druckabfalltest

Die Kälteanlage wird mit Stickstoff oder Formiergas einem Prüfdruck ausgesetzt. Über einen längeren Zeitraum (mindestens 10 h) wird der Druckabfall an einem Manometer oder einer Monteurhilfe beobachtet. Die Lecksuche über eine solche Druckänderung bietet sich vor allem zur Erstdiagnose bei stark undichten oder leeren Anlagen an, da nur festgestellt werden kann, ob die Anlage leckt. Eine Lokalisierung des Lecks ist jedoch schwierig. Das Verfahren kann mit dem Blasentest zum Feststellen des Lecks kombiniert werden.

Nachweisbare Leckrate: ist abhängig vom Volumen der Anlage, dem Prüfdruck, der Genauigkeit des Manometers und dem Temperatureinfluss. Sie wird sich im kg-Bereich pro Jahr bei R134a befinden, da viele Variablen, Ablesetoleranzen und Produktunsicherheiten vorhanden sind.

Druckanstiegstest

Die Kälteanlage wird auf ein geringes Vakuum von etwa 0,7 mbar evakuiert, und das Vakuum wird mindestens 10 h gehalten. An einem Vakuummeter wird der Druckanstieg nach der Standzeit abgelesen. Das Verfahren ist dahingehend ungeeignet, da die Prüfung in falscher Druckrichtung geschieht. Es wird empfohlen, die Dichtheitsprüfung nahe dem Betriebspunkt der Anlage durchzuführen, was beim Evakuieren jedoch nicht der Fall ist.

Nachweisbare Leckrate: im kg-Bereich pro Jahr bei R134a.

UV-Lecksuche

Bei der UV-Lecksuche wird ein kompatibles fluoreszierendes Additiv, das sich mit dem Öl der Kälteanlage vermischt, in den Kühlkreislauf injiziert. Nach der Homogenisierung ist die optische Detektion mit Hilfe einer geeigneten UV-Lampe beim Blick durch die gelbe UV-Schutzbrille deutlich zu erkennen. Leckagen erscheinen in Form von gelb-grün fluoreszierenden Punkten an der betroffenen Stelle. Vorteil dieser Methode ist, dass das Leck sichtbar bleibt, bis es nach einer Reparatur gereinigt wird. Die Lokalisierung wird auch nicht durch äußere Störungen beeinträchtigt (Luftzug, Ventilation etc.) und ist sehr wirksam bei schlechter Beleuchtung.

Die Methode hat aber den Nachteil, dass sich die Leckage nicht quantifizieren lässt, die Leckage in sehr stark ausgeleuchteten Bereichen schwierig zu sehen und die optische Zugänglichkeit unerlässlich ist. Darüber hinaus lehnen viele Verdichterhersteller bei der Verwendung von Additiven die Garantie für die Verdichter ab.

Nachweisbare Leckrate: 10 bis 50 g/a bei R134a.

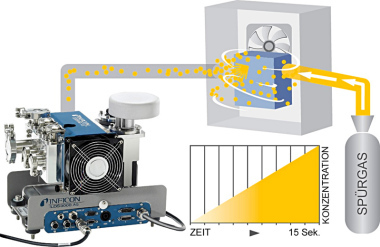

Mobile elektronische

Lecksuchgeräte

Bei der Lecksuche mit Hilfe von mobilen elektronischen Lecksuchgeräten wird ein Luftstrom vom Gerät erzeugt, welcher das Luft/Kältemittelgemisch zu einem Gassensor führt. Der Sensor wertet das Gemisch aus, und über die Elektronik wird ein akustisches und/oder optisches Signal wiedergegeben, welches auf das Vorhandensein von Kältemitteln hinweist. Die gängigsten Sensortechnologien in diesem Bereich sind der Infrarotsensor und der Metalloxidsensor.

Infrarotoptische Gassensoren

Beim Infrarotsensor wird das Prinzip der Absorption von charakteristischen Wellenlängen der Kältemittel genutzt. Sofern man im geeigneten Wellenlängenbereich einen Filter setzt, können die jeweilige Gase erkannt und ausgewertet werden. Dieses Messprinzip eignet sich für spezifische Gase, bei welchen die Absorptionsbanden bekannt sind. Müssen sehr viele Gase gemessen werden, wird das Verfahren ungeeignet, da bezahlbare Sensoren nur für eine Wellenlänge – somit ein oder sehr wenige ganz ähnliche Gase – geeicht sind. Im Vergleich zu MOX-Sensoren sind Infrarotsensoren gasspezifischer, sensibler auf Verschmutzung und teurer.

Metalloxid-Halbleitergassensoren (MOX)

Beim Metalloxidsensor wird die unterschiedliche Leitfähigkeit von bestimmten Metalloxiden unter Gaseinfluss als Referenz genutzt. Im Idealfall geht das Gas eine vollständig reversible Reaktion mit der Sensoroberfläche ein. Abhängig von den zu detektierenden Gasen und den verwendeten Materialien sind Betriebstemperaturen von 300 bis 400 °C üblich, was die Aufwärmzeit verschiedener Geräte erklärt. Vorteil dieser Technologie ist die lange Lebensdauer sowie die relativ günstige Technologie. Der Nachteil ist, dass MOX-Sensoren teilweise Querempfindlichkeiten aufweisen und durch die erforderliche Betriebstemperatur ein höherer Energieverbrauch entsteht.

Für beide Arten der elektronischen Lecksuche müssen für die unterschiedlichen Gase mehrere Geräte mitgeführt werden – für Kältemittel, brennbare Gase, Formiergase, eines für CO2 und eines für Ammoniak. Mit dem „TRITECTOR“ von REFCO kommt nun erstmals ein elektronischer 3-in-1-Lecksucher auf den Markt, der mit seinen austauschbaren Sensoren die drei gängigsten Gase (chlorbasierte Kältemittel inklusive Ammoniak, brennbare Gase, wasserstoffbasierte Gase) in nur einem Gerät auf MOX-Basis vereint. Der flexible Einsatz wird durch eine variable Stromversorgung (AA-Batterien und USB) sowie unterschiedliche, definierte Sensitivitäten ergänzt.

Nachweisbare Leckrate für elektronische Lecksuchgeräte: 1 bis 50 g/a bei R134a.

Vergleich der Methoden

der Leckerkennung

Jede der oben beschriebenen Methoden hat ihre Vor-und Nachteile. Sicherlich hat auch jeder Kältetechniker seine persönlichen Präferenzen, wie die Dichtheit nachgewiesen wird. Um die Methoden zu vergleichen, kommen wir zurück zum Grenzwert der dauerhaft geschlossenen Anlagen von 3 g pro Jahr. Zusammengefasst ist auf der Grafik unterhalb sichtbar, in welchem Bereich die jeweilige Methode eine nachweisbare Leckrate aufweist.

Mit dem Druckabfall- und Druckanstiegstest können grobe Mängel einer Anlage festgestellt werden, beide Methoden sind sehr zeitintensiv und lokalisieren das Leck nicht. Mit dem Blasentest können schnell lokale Lecks erkannt werden, sofern die Leckage im Sichtfeld ist. Ein zusätzlicher Reinigungsaufwand zieht diese Methode in jedem Fall nach sich. Die UV-Lecksuche kommt infrage, wenn die Lichtverhältnisse dafür geeignet sind, jedoch besteht die Möglichkeit, dass die Verdichtergarantie verloren geht. Klar ist: Wer die Richtlinien einhalten will, muss elektronische Lecksuchgeräte konsequent einsetzen.

Die Auswahl an elektronischen Lecksuchgeräten ist enorm, deshalb zum Schluss noch eine Empfehlung, welche Anforderungen ein Gerät erfüllen soll:

Übereinstimmung mit der gasspezifischen Norm, beispielsweise für Kältemittel EN 14624

Nachweisbare Leckrate zwischen 3 und 20 g/a bei R134a (Geräte mit sehr hoher Empfindlichkeit reagieren oft sehr sensibel auf andere Gase, und kompensieren Raumverseuchungen nur begrenzt)

Automatische Kompensation der Raumkonzentrationen von Kältemitteln

Geringe Ansprechzeit des Sensors von ≤1 s

Hohe Lebensdauer des Sensors

Sofern vorgeschrieben, kann die periodische Lecksuche mit Hilfe der „REFMESH“-App dokumentiert werden – somit kann der ausführende Kältetechniker seine Dienstleistung nachweisen und seinem Kunden einen professionellen Prüfbericht zukommen lassen.