Der Kühlraum (3)

„Das 1 x 1 der Kältetechnik“ – Teil 3

Im ersten Thema der Serie „Das 1 x 1 der Kältetechnik“ geht es um eine Hauptanwendung der Gewerbekälte: den Kühlraum. In Teil 1 in KKA 2/2013 wurden bereits folgende Aspekte behandelt: Zweck eines Kühlraums, Lebensmittelqualität, Einfluss der Temperatur, Feuchte und Luftgeschwindigkeit. Teil 2 in KKA 3/2013 ging auf die Themen Konstruktion, Arten von Kühlräumen, Temperaturregelfunktionen, Kühlraumzonen und Abtauung ein. Diese Serie basiert auf den kostenfreien eLearning-Modulen von Danfoss, die für das interaktive Selbststudium mittels PC konzipiert sind. Die eLearning-Module bieten jeder Zielgruppe, vom Anfänger bis zum Kälteexperten, ein adäquates Angebot (www.learning.danfoss.de).

Kühllastberechnung

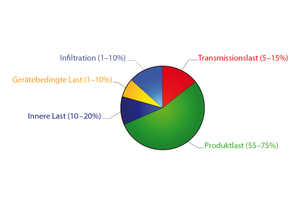

Ein Kühlraum dient der Aufbewahrung verderblicher Lebensmittel, die durch die Lagerung bei geeigneter Temperatur länger haltbar bleiben. Kühllastberechnungen sollen sicherstellen, dass die ausgewählte Kältetechnik den vorgesehenen Zweck erfüllt und für die erforderliche Kühlung in den unterschiedlichen Bereichen sorgen kann. Anhand von Kühllastberechnungen lässt sich die für einen Kühl- oder Tiefkühlraum erforderliche Leistung ermitteln. Zur Durchführung von Kühllastberechnungen müssen die diversen Energieübertragungen in dem Bereich bekannt sein, in dem die Temperatur konstant gehalten werden soll. Die Lagertemperatur in einem Kühlraum liegt für gewöhnlich zwischen 0 und 10 °C, in einem Tiefkühlraum bei maximal –18 °C. Die Kühllast ist die Wärmemenge, die dem Kühl- oder Tiefkühlraum in einer bestimmten Zeiteinheit entzogen werden muss, um die gewünschte Temperatur zu erhalten. Je nach Tageszeit herrschen andere Kühllasten. Aus diesem Grund wird die Kälteleistung [kW] meistens unter Verwendung der mittleren Kühllast (vermittelter Wert) berechnet. Bevor Kühllastberechnungen angestellt werden, müssen die unterschiedlichen Wärmequellen erkannt werden, bzw. die Stellen, an denen Energie in Wärme umgewandelt wird, und die Wärmeströme, die Einfluss auf die benötigte Kälteleistung haben. Die Lastarten sind grob unterscheidbar in Produktlast, innere Last, Transmissionslast, gerätebedingte Last und Infiltration.

Innere Last

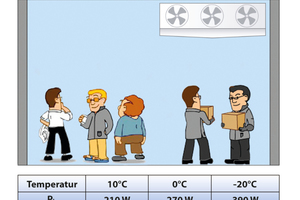

Mit 10 bis 20 % hat die innere Last Anteil an der Gesamtlast und damit der Kälteleistung, die zu bestimmen ist. Die Benennung für die Kälteleistung ist in der Regel Watt (W). Dabei ist W = J/s, also eine Wärmemenge Joule in der Zeiteinheit Sekunde. Innere Lasten sind Personen, die Beleuchtung und elektrische Geräte und Maschinen, wie etwa Gabelstapler im Kühlraum. Die Wärmelast, hervorgerufen durch Personen im Kühlraum, wird größer, je tiefer die Kühlraumtemperatur ist. Sie bewegt sich von 210 W bei +10 °C bis zu 390 W bei –20 °C. Durch die Summe der Personen und damit der entsprechenden Last in Verbindung mit der anteiligen Aufenthaltszeit im Kühlraum, lässt sich die Personenlast als Teil der inneren Last recht leicht bestimmen. Zusätzlich fließt in die innere Last die Beleuchtung mit ein. Hier können die Anschlusswerte (W) der Leuchten zur Berechnung herangezogen werden. Wichtig ist dabei die Beleuchtungsdauer, jedoch ist diese oft sehr unterschiedlich. In einem kleinen Kühlraum kann sie meist komplett ausgeschaltet sein – bei einem großen Kühlraum mit Arbeitsbetrieb ist sie dagegen die meiste Zeit voll aktiv. Falls es sich um letztere Art von einem Kühlraum handelt, ist auch die innere Last ausgehend von elektrischen Geräten und Maschinen nicht zu vernachlässigen. Gabelstapler, die im Kühlraum umherfahren, Vakuumverpackungsmaschinen oder Maschinen zur Fleischverarbeitung tragen schnell das eine oder andere kW zur Wärmelast im Kühlraum bei.

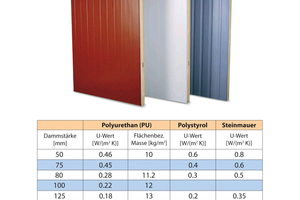

Transmissionslast

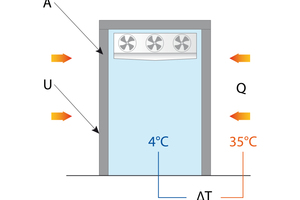

Ein weiterer Hauptteil, mit 5 bis 15 % Anteil an der Gesamtlast, ist die Transmissionslast. Diese Last bezeichnet den Wärmedurchgang durch die Wände, den Boden und durch das Dach. Man kann sich einen Kühlraum hinsichtlich Transmission wie ein Boot vorstellen, das leck ist und in das immerzu Wasser eindringt. Nur ist das Wasser beim Kühlraum die Wärme von außen und der Kühlraum kann nicht – wie in unserem Beispiel ein Boot – vollständig abgedichtet werden. Man muss also fortwährend die Wärme durch die Kälteanlage nach draußen befördern, wie es eine Wasserpumpe bei einem leckgeschlagenen Boot machen müsste. Für die Berechnung der tatsächlichen Transmission wird der U-Wert der Wand benötigt. Dieser Wert ist vom Hersteller des Isolationsmaterials zu bekommen und beinhaltet bereits die Dämmschichtdicke. Als Anhaltspunkt für 50 mm dickes Polyurethan-Material (PU) kann 0,46 und für 100 mm dickes 0,22 W/(m2K) angenommen werden. Zum Vergleich dazu wäre der U-Wert einer Steinmauer gleicher Dicke fast doppelt so hoch. Bei kompliziertem Wandaufbau mit verschiedenen Materialien und Schichtdicken kann auch eine detaillierte Berechnung mit den unterschiedlichen Dämmschichtdicken, den k-Werten (Wärmeleitfähigkeitswert) und der Innen- sowie Außentemperatur ratsam sein. Außer dem U-Wert werden für die Transmissionslast noch die Wandfläche und der Temperaturunterschied zwischen innen und außerhalb der betreffenden Wand benötigt. Zur Berechnung des Wärmedurchgangs durch das Dach kann genau wie bei den Wänden verfahren werden. Sollten das Dach oder Wände direkter Sonneneinstrahlung ausgesetzt sein, so kann dies bei der Berechnung durch eine Addition von einigen Kelvin zur Außentemperatur berücksichtigt werden. Bei dunkler Wandfarbe ist dabei eine etwas größere Temperaturdifferenz als bei einer hellen Wand aufzuaddieren. Falls der Kühlraum über einen speziellen Boden verfügt und zusätzlich noch unterlüftet ist, kann auch dafür die gleiche Berechnung ausgeführt werden. Sollte der Kühlraum direkt, ohne Dämmung, auf dem Boden aufgebaut sein, gibt es eine Berechnungsmöglichkeit mit einem festen Faktor. Zusätzlich braucht man dann nur noch die Bodenfläche und die Temperaturdifferenz vom Boden zum Raum.

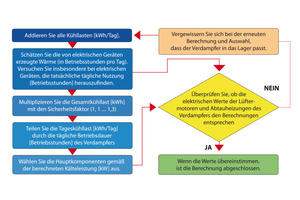

Gerätebedingte Last

Nun kommen wir zur gerätebedingten Last. Sie trägt mit 1 bis 10 % zur Gesamtlast bei und hängt sehr eng mit der Kälteanlage, die montiert werden soll, zusammen. Die gerätebedingte Last berücksichtigt insbesondere die Wärmeabgabe der Verdampferlüfter in den Kühlraum als auch den Wärmeeintrag der elektrischen Abtauheizung. Durch die Anzahl der Verdampferlüfter, deren Leistungsaufnahme und die Laufzeit pro Tag lässt sich diese gerätebedingte Last gut bestimmen. Jetzt fehlt nur noch die Abtauung bei den gerätebedingten Lasten. Wenn die elektrische Abtauung täglich zwei- bis viermal für 15 bis 30 Minuten aktiviert wird, werden ca. 30 % der Wärmelast vom Widerstand der Abtauung an den Kühlraum abgegeben.

Infiltration

Auch die Infiltration (1 bis 10 %) ist ein Teil der Gesamtlast, die nicht übersehen werden darf. Dabei geht es um den Luftwechsel (Begehung). Mit Lufteintrag von außen in den Kühlraum findet immer auch ein Wärmeeintrag statt. Der klassische Fall dafür ist die Dauer und Häufigkeit der Türöffnung bei einem Kühlraum. Es kann aber auch – bei größeren Kühlräumen – eine geregelte Lüftung verbaut werden, die natürlich im Rahmen der Infiltrationslast berücksichtigt werden muss. Ein Minimum von Infiltration, auch bei sehr seltener Türöffnung, ist immer durch Luftnachströmöffnungen bzw. -ventile gegeben, damit der Innenraum nicht kollabiert. Frische Produkte (Obst, Gemüse) produzieren Kohlendioxid. In Großlagern werden deshalb Lüftungsanlagen benötigt. In kleineren Lagerräumen mit Türen reichen diese in der Praxis meist aus, um für die erforderliche Be- und Entlüftung zu sorgen. In Kühlräumen mit Temperaturen unter dem Gefrierpunkt werden keine mechanischen Lüftungsanlagen benötigt und sollten folglich erst gar nicht vorgesehen werden.

Die eigentliche Berechnung der Luftabkühlung und der dafür erforderlichen Kältelast ähnelt stark der Produktabkühlung im Plusbereich, auf die wir anschließend noch kommen werden. Der einzige Unterschied ist, dass nicht die Masse eines Produkts – wie z.B. Tomaten – abgekühlt wird, sondern Luftmasse selbst. Dies ist durch die Bestimmung der Dichte der Luft (das „spezifische Volumen“ ist der Kehrwert der Dichte) aus dem h,x-Diagramm und der Umrechnung des Infiltrationsluftvolumens in Masse und der spezifischen Wärmekapazität „c“ von Luft machbar. Wichtig ist dabei, die Kälteleistung nicht zu vergessen, die die Luft entfeuchten soll. Diese Leistung ist zusätzlich zur Abkühlung der trockenen Luft aufzubringen.

Produktlast

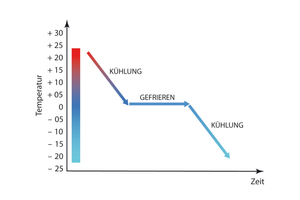

Die Hauptlast in einem Kühlraum ist mit 55 bis 75 % die Produktlast. Hier spielen alle Wärmemengen eine Rolle, die mit den eingelagerten Produkten zu tun haben. Somit wird bei der Produktlast der Produktwechsel im Kühlraum genauso berücksichtigt, wie die Atmung und die Verpackung der Produkte. Hier wird die sensible Abkühlung des Kühlgutes oberhalb des Gefrierpunktes betrachtet. Falls die Produkte eingefroren werden müssen, muss die benötigte Kälteleistung auch für diesen Vorgang ausreichen. Die latente Wärmemenge des Kühlgutes wird dabei entzogen, ohne dass sich dabei die Temperatur ändert. Wird eine noch niedrigere Temperatur angestrebt, so kann nach Abschluss des Gefriervorgangs mit der sensiblen Kühlung fortgefahren werden, bis die Endtemperatur erreicht ist.

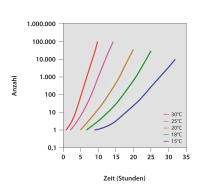

Mit Produktwechsel wird der Wärmeeintrag bezeichnet, der dadurch entsteht, dass die neu eingelagerten Produkte eine höhere Temperatur aufweisen als die Lagertemperatur. Diese Wärme muss abgeführt werden. Das betrifft sowohl das Produkt als auch die Verpackung. Um die Wärmelast durch Produktwechsel bestimmen zu können, benötigt man die Masse des spezifischen Produkts, die Einbring- sowie Lagertemperatur und die spezifische Wärmekapazität „c“ dieses Produkts.Diese spezifische Wärmekapazität kann Tabellen entnommen werden und ist vor und nach dem Gefriervorgang unterschiedlich. Soll das Produkt auf z.B. nur +5 °C abgekühlt werden und wird mit +15 °C in den Kühlraum eingebracht, so reicht es aus, eine Berechnung mit „c“ für den Plusbereich und einer Temperaturdifferenz von 10 K durchzuführen. Sollte das Produkt mit Plusgraden eingebracht, gefroren und noch tiefer in der Temperatur abgesenkt werden, so müssen drei Schritte ausgeführt werden. Der erste Schritt ist die Abkühlung auf den Gefrierpunkt mit „c1“ und der Temperaturdifferenz 1. Dann folgt der Einfriervorgang mit dem Faktor „l“ für die latente Wärme, die beim Gefrieren entzogen wird. Darauf folgt für die weitere Abkühlung erneut die Berechnung der Wärmelast Teil 3 mit der sensiblen Temperaturabsenkung und „c2“. Die Atmung ist eine weitere Last, die sich unter die Produktlast subsumieren lässt. In einem Kühlraum gelagertes Gemüse „lebt“ und gibt Atmungswärme ab. Die vom Gemüse abgegebene Wärmemenge hängt natürlich von der Lagertemperatur ab. Gemüse, Obst und Beeren verbleiben in einem gekühlten Reifezustand. Der Stoffwechsel findet jedoch weiter statt↓

und erzeugt Wärme. Diese Atmungswärme hängt von der Temperatur und dem Reifegrad ab. Die Atmungswärmelast fließt auch in die Produkt- und somit die Gesamtlast mit ein.

Konklusion

Bei der Kühlraumberechnung geht es insbesondere darum, alle Einzellasten aufzuaddieren und dabei nichts zu vergessen. Zu große Sicherheitsaufschläge sollten gleichzeitig vermieden werden, da nur eine genau auf die Bedingungen abgestimmte Kälteanlage optimale Ergebnisse hinsichtlich Energetik und Kühlgutqualität bringt.

Eine noch detailliertere Auflösung des Themas mit Formeln und zusätzlichen Angaben finden Sie auf dem Learning-Portal von Danfoss (kostenloser Service).