Effizientere Prozesse durch Wärmepumpen und Solarthermie

Ergebnisse aus dem Forschungsprojekt „EnPro“

In industriellen Prozessen werden Wärmepumpen und Solarthermie erst vereinzelt zur Wärmeversorgung eingesetzt. Um die Verbreitung der Technologien zu unterstützen, werden im Forschungsprojekt „EnPro“ Planungsrichtlinien entwickelt. Dabei werden Fallstudien durchgeführt und die Prozessparameter für den thermischen Energiebedarf, sowie Optimierungspotentiale und Integrationsmöglichkeiten für Wärmepumpen und Solarthermie ermittelt. In diesem Beitrag werden die Ergebnisse dreier Fallstudien vorgestellt. Ein Schwerpunkt liegt auf den Integrationskonzepten für Wärmepumpen, die zum gleichzeitigen Heizen und Kühlen eingesetzt werden.

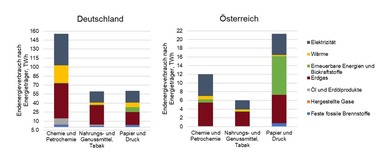

Die Klimaziele der EU bis zum Jahr 2030 beinhalten eine Reduktion der Treibhausgasemissionen um 40 % und eine Erhöhung der Energieeffizienz und der erneuerbaren Energien um jeweils 27 %. Die europäische Industrie konnte im Zeitraum von 2001 bis 2011 ihre Energieintensität bereits um 19 % verringern [1]. Durch die europäische Energieeffizienz-Rahmenrichtlinie sollen diese Bemühungen gezielt verstärkt werden, da es noch immer Potentiale zur Effizienzsteigerung gibt.

Dabei kommt Querschnittstechnologien, wie der Nutzung von Abwärme und erneuerbaren Energieträgern, große Bedeutung zu. Mehr als 70 % des Endenergieverbrauchs der Industrie entfallen auf Heizen und Kühlen, der größte Teil davon ist Prozesswärme [2]. Wärmepumpen und Solarthermie können einen wesentlichen Beitrag dazu leisten, Prozesswärme effizient und aus erneuerbaren Quellen bereitzustellen. Die beiden Technologien spielen daher sowohl in den europäischen Richtlinien als auch in den nationalen Vorgaben eine wichtige Rolle [3+4].

Die Verbreitung von Wärmepumpen und Solarthermie in industriellen Prozessen nimmt langsam zu [5+6]. Trotz des großen Potentials bestehen noch Hemmschwellen bei den potentiellen Anwendern. Zu diesen Barrieren zählen vor allem mangelnde Erfahrung, Skepsis sowie fehlendes Wissen über technologische Weiterentwicklungen, die die Integration von erneuerbarer Prozesswärme begünstigen. Um diese leichter zu überwinden, werden im Forschungsprojekt „EnPro“ Planungsrichtlinien entwickelt, die Informationen für Hersteller, Anwender und Planer enthalten. Sie beruhen auf Fallstudien, die in zehn österreichischen Unternehmen aus der Nahrungs- und Futtermittelherstellung, der Papierindustrie, der Metallerzeugung und -bearbeitung, der Dämmstoffindustrie und in Großwäschereien durchgeführt werden. Die Integrationsmöglichkeiten von Solarthermie und Wärmepumpen aus den Fallstudien werden technisch und wirtschaftlich bewertet und verallgemeinerte Integrationsschemata entwickelt. Dadurch sollen Wärmepumpen und Solarthermie zur Wärmeversorgung von Industrieprozessen gefördert, schneller verbreitet, und letztlich der Anteil erneuerbarer Prozesswärme in Österreich erhöht werden.

Prozessanalyse

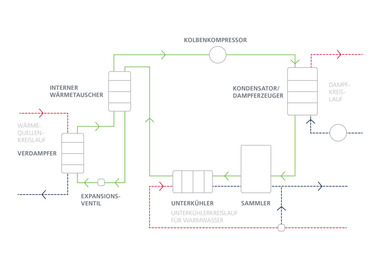

In diesem Beitrag werden die Ergebnisse dreier Fallstudien vorgestellt. Ein besonderer Schwerpunkt liegt auf Prozessen, in denen aktive Kühlung erforderlich ist, die derzeit mit Kühlwasser, Kaltwassersätzen oder Kühltürmen erfolgt. Es handelt sich um warmes Abwasser einer Papierfabrik, Elektrolytbäder eines Galvanikbetriebes und um den abgedampften Massenstrom einer Eindampfanlage. Wärmepumpen können besonders effizient betrieben werden, wenn sowohl Kälte als auch Wärme genutzt werden. Hier werden daher verschiedene Integrationsvarianten der Wärmepumpe betrachtet, die die erforderliche Prozesskühlung bereitstellt. Die Varianten unterscheiden sich in der Wärmenutzung, wie die Erzeugung von warmem Prozesswasser, Fernwärme oder Prozessdampf und werden an Hand von techno-ökonomischen Kennzahlen bewertet.

Methode

Im Rahmen der Prozessanalyse wurde zunächst der Istzustand der Energieversorgung und des Verbrauchs erhoben. Dazu wurden die wesentlichen Parameter für den thermischen Energiebedarf, sowie Optimierungspotentiale und Integrationsmöglichkeiten für erneuerbare Prozesswärme ermittelt. Für das gleichzeitige Heizen und Kühlen mit einer Wärmepumpe sind vor allem die Leistungen, Temperaturen und Medien der gekühlten Ströme von Bedeutung, sowie die Wärmenutzungsmöglichkeiten.

Um die Auswirkungen der Integration einer Wärmepumpe auf den Prozess festzustellen, kam ein einfaches Wärmepumpenmodell zur Anwendung. Dabei handelt es sich um ein Black-Box-Modell, das an Hand der Prozesstemperaturen, der Carnoteffizienz und einem zu definierenden Gütegrad die möglichen Leistungszahlen berechnet und damit den Strombedarf, die Wärme, die der Quelle entnommen wird, und die nutzbare Wärme, die bereitgestellt wird, angibt. Da das Black-Box-Modell noch keine Auswahl des Kältemittels und des Verdichters benötigt, kann es in einem beliebigen Temperaturbereich zur Potentialabschätzung eingesetzt werden. Durch die Wahl des Gütegrades kann die Rechnung aber auch gut an reale Gegebenheiten angepasst werden. Es wurde mit einem Gütegrad von 0,5 gerechnet. Das Black-Box-Modell wurde in IPSEpro, einem gleichungsorientierten Simulationsprogramm für stationäre Fließprozesse implementiert.

Die Ergebnisse des Black-Box-Modells sind die Grundlage für die Betrachtung der Umweltauswirkungen. Dazu wurden die CO2-Emissionen und der Primärenergieeinsatz für den Prozess vor und nach der Integration der Wärmepumpe berechnet und gegenübergestellt. Vor der Integration der Wärmepumpe wird Prozesswärme zum Vergleich in erdgasbefeuerten Kesseln bereitgestellt. Durch den Einsatz der Wärmepumpe wird der Erdgaseinsatz reduziert, aber dafür elektrischer Strom für den Verdichter benötigt.

In Tabelle 1 werden die Faktoren und Preisverhältnisse für die techno-ökonomische Bewertung zusammengefasst. Der CO2-Emissionsfaktor fCO2 beschreibt, wie viel CO2 pro Einheit an Endenergie, die als Prozesswärme verfügbar ist, in die Atmosphäre abgegeben wird. Es handelt sich dabei um das CO2-Äquivalent, das auch die Treibhauswirksamkeit anderer Gase, wie Methan, Lachgas, u. ä. mit berücksichtigt. Der Primärenergiefaktor fPrim gibt an, wie viel Energie benötigt wird, um eine Einheit der Endenergie bereitzustellen. Dabei wird erfasst, wie viel Energie für die Förderung, Verarbeitung, Speicherung, Transport, Umwandlung, Übertragung und Verteilung benötigt wird. Die CO2-Emissionen und der Primärenergieeinsatz hängen maßgeblich von der Zusammensetzung des elektrischen Stroms ab, die der Berechnung zu Grunde liegt. Es wurde mit dem österreichischem Strommix im Jahr 2011 gerechnet, der über 60 % erneuerbare Energieträger enthält. Die Faktoren wurden Gemis entnommen [7]. Zur Beurteilung der Energiekosten ist das Preisverhältnis von elektrischem Strom und Gas maßgeblich. Da die Unterschiede zwischen den Unternehmen beträchtlich sein können, wurden ein hohes und ein niedriges Preisverhältnis angenommen, um eine mögliche Bandbreite darzustellen.

Papierfabrik

Zur Herstellung von Papier wird sowohl Prozess-, als auch Kühlwasser benötigt. Prozesswasser wird zur Herstellung des Faserstoffes eingesetzt. Zellstoff, Holz und Altpapier werden in Wasser aufgelöst, mit Sieben sortiert und mit Hilfs- und Füllstoffen, wie Leim oder Stärke versetzt. Der aufbereitete Faserstoff gelangt zur Papiermaschine, wo die Fasern im ersten Teil der Papiermaschine, der Siebpartie, auf ein großes umlaufendes Sieb fließen. Hier entsteht die Papierbahn. Wasser wird durch das Sieb abgesaugt. In der nachfolgenden Pressenpartie wird die Papierbahn mechanisch entwässert und durch Walzenpressen ausgepresst. Das verbleibende Wasser wird in der Trockenpartie thermisch entfernt und geht als Dampf in die Abluft über. Das Prozesswasser wird im Kreis geführt und kaskadisch genutzt, um den Wasserverbrauch gering zu halten. Prozesswasser, das nicht mehr genutzt wird, wird in der Kläranlage gereinigt, bevor es an die Umgebung abgegeben wird. Das Prozesswasser hat je nach Prozessschritt, in dem es anfällt, und je nach Ausmaß der internen Wärmerückgewinnung 35-50 °C und muss für die biologische Reinigungsstufe der Kläranlage auf ca. 30 °C gekühlt werden. Das geklärte Abwasser wird zumeist in einen Fluss eingeleitet. Die maximal zulässige Einleittemperatur ist durch Behördenauflagen limitiert.

Kühlwasser wird zur Kühlung von Prozessteilen und Maschinen, wie Motoren, hydraulischen Systemen, Transformatoren, Kompressoren und ähnlichem eingesetzt. Das Kühlwasser wird durch die Nutzung nur erwärmt, aber nicht verunreinigt und kann danach entweder als warmes Prozesswasser eingesetzt oder nach erfolgter Kühlung ebenfalls in einen Fluss eingeleitet werden. Bild 1 zeigt, wie Prozess- und Kühlwasser in einer Papierfabrik verwendet werden.

Der Wasserbedarf und damit die Abwassermenge hängen davon ab, ob Papier oder Zellstoff hergestellt wird und werden auch von der Papiersorte beeinflusst. Gemäß dem BVT-Dokument (beste verfügbare Technik) für die Papierindustrie fallen in nicht-integrierten Papierfabriken (d.h. ohne Zellstoffherstellung) 3,5-20 m³ Abwasser an der Einleitungsstelle pro erzeugter Tonne Papier an [9]. Einer wiederkehrenden Umfrage unter den deutschen Papierfabriken zufolge liegt der Durchschnittswert im Jahr 2013 bei 9 m³/t. Etwa die gleiche Menge wird als Kühlwasser benötigt. Die größte Abwassermenge entsteht bei der Herstellung von Spezialpapieren, die geringsten Mengen bei der Herstellung von Papier aus Altpapier. In dieser Umfrage wurde auch das Einhalten des Temperaturgrenzwertes beim Einleiten als größte Herausforderung bei der Behandlung von Abwasser genannt [10].

In dieser Arbeit wird der folgende Anwendungsfall betrachtet: In einer Papierfabrik fällt Abwasser mit 40 °C an, die in einer Abwasserkühlstation vor der Kläranlage auf 30 °C gekühlt werden. Dieser Abwasserstrom soll als Quelle für eine Wärmepumpe dienen.

Eindampfanlagen

In den Fallstudien hat sich gezeigt, dass gerade im Bereich der thermischen Trennprozesse, und hier besonders in der Grundoperation des Eindampfens, ein vielversprechendes Potential für die Integration von Wärmepumpen vorhanden ist. Offene Wärmepumpenkreisläufe werden schon seit längerem im Rahmen von Eindampfanlagen eingesetzt. Dies gilt jedoch nicht für geschlossene Kreisläufe, welche nur sehr vereinzelt anzutreffen sind [13]. Das Potential für den Einsatz von geschlossenen Wärmepumpenkreisläufen hängt maßgeblich davon ab, ob es gelingt, sowohl die Wärmequellen- als auch die Wärmesenkenseite sinnvoll in den Betrieb zu integrieren.

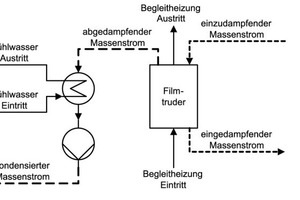

Die technischen Parameter der Quelle variieren mit der Prozessführung und der Art der eingesetzten Eindampftechnologie. Bei konventionellen (mehrstufigen) Eindampfanlagen muss in der Regel der abgedampfte Massenstrom (Brüden) nach der letzten Stufe kondensiert werden. Die hier zur Verfügung stehende Energie kann als Quelle für einen Wärmepumpenkreislauf genutzt werden. Konventionelle Eindampfanlagen findet man häufig in der Lebensmittelindustrie. Sie werden außerdem in leicht modifizierter Bauweise auch zur Meerwasserentsalzung eingesetzt [12]. Weitere Bauformen von Eindampfanlagen sind Film- und Dünnschichtverdampfer, wobei der zuletzt genannte meist unter Vakuum arbeitet und dort im Einsatz ist, wo eine Konzentration gelöster oder suspendierter Feststoffe bis hin zur kristallinen oder pulverförmigen Trockensubstanz gefordert ist [11]. In beiden Fällen ist der abgedampfte Massenstrom zu kühlen bzw. zu kondensieren und kann damit ebenfalls als mögliche Quelle für einen Wärmepumpenkreislauf in Betracht gezogen werden.

Im vorliegenden und in Bild 2 dargestellten Fall wird ein Dünnschichtverdampfer, wie er z.B. bei Prozessen der Faserherstellung im Einsatz ist [14], betrachtet. Die Quelle des Wärmepumpenkreislaufs ist ein im Dünnschichtverdampfer abgedampfter Wassermassenstrom, der im Regelfall mit Kühlwasser kondensiert werden muss. Die Temperatur des Wassermassenstroms hängt vom Betriebsdruck des Dünnschichtverdampfers ab und liegt zwischen 60 und 90 °C.

Galvanik

Galvanische Beschichtungen zählen zu den Oberflächenbehandlungen von Metallen und dienen vor allem dem Korrosions- und dem Verschleißschutz. Dabei werden Metallionen in einer Elektrolytlösung durch das Anlegen einer elektrischen Spannung auf dem Werkstück abgeschieden. Das Verfahren gliedert sich in drei Schritte, die in Bild 3 dargestellt werden: Vorbehandlung, Hauptbehandlung (Beschichtungsvorgang) und Nachbehandlung.

Zunächst werden die Bauteile in Entfettungsbädern einer Vorbehandlung unterzogen, um zu gewährleisten, dass die Oberfläche sauber und frei von Fetten ist und eine metallische Schicht auf die Oberfläche aufgebracht werden kann. Der Entfettungsprozess läuft bei einer Temperatur von 55 °C ab. Die Versorgung dieser Bäder erfolgt in einem geschlossenen System mit Heißwasser, das über einen Gaskessel bereitgestellt wird. Die Bäder werden einmal pro Woche aufgeheizt und anschließend auf Temperatur gehalten.

Hier wird ein Unternehmen betrachtet, das Beschlagsysteme und Elemente für die Bauwirtschaft sowie Zinkdruckguss- und Kunststoffteile produziert. Dabei erfolgt der eigentliche Galvanisierungsprozess in Zinkbädern, welche gelöstes Zink und Natriumhydroxid enthalten. Die Zinkschicht wird mit Hilfe von elektrischem Strom aufgebracht, wodurch sich das Zink an der Metalloberfläche abscheidet. Die Zinkbäder werden aufgrund des Wärmeeintrags durch den Stromfluss erwärmt. Da der Wärmeeintrag nicht ausreichend durch Verdunstungs- und Konvektionsverluste ausgeglichen wird, ist eine Kühlung des Bades notwendig, um eine konstante Badtemperatur und somit die Effizienz des Galvanisierungsprozesses zu gewährleisten. Die Zinkbäder werden auf einer Temperatur von rund 27 °C gehalten. Die Kühlung erfolgt durch einen Kaltwassersatz.

Die Nachbehandlung der Bauteile setzt sich aus einem Aufhellungs-, Passivierungs- und Versiegelungsprozess zusammen, welche weder Heiz- noch Kühlbedarf hat. Abschließend erfolgt die Trocknung der Bauteile in drei Umwälzzentrifugen, welche elektrisch versorgt werden.

Der Kaltwassersatz, der die Zinkbäder kühlt, kann durch eine Wärmepumpe ersetzt werden, die das Kühlwasser auf 27 °C hält.

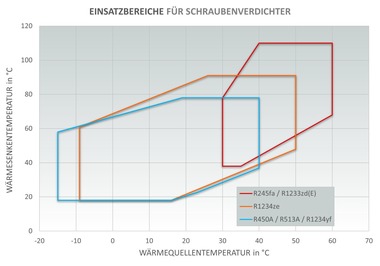

Integration einer Wärmepumpe

In den zuvor beschriebenen Fällen gibt es aktiven Kühlbedarf, der derzeit durch Kaltwassersätze oder Kühlwasser gedeckt wird. Durch die Integration einer Wärmepumpe kann neben der benötigten Kühlung auch Prozesswärme bereitgestellt werden. Der Wärmebedarf industrieller Prozesse reicht im Allgemeinen von warmen Prozesswasser (ca. 50-80 °C) über Niederdruckdampf (ca. 105-160 °C) zu Prozessdampf mit hohem Druck und Temperaturen (meist >160 °C). Außerdem kann Wärme für die Heizung des Betriebes bereitgestellt werden, sofern das erforderlich ist, und Fernwärme ausgekoppelt werden (80-105 °C).

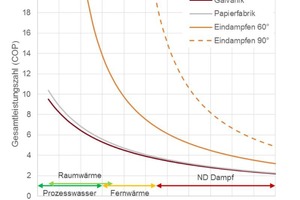

In den folgenden Potentialbetrachtungen wird daher die Wärmenutzungstemperatur der Wärmepumpe von 50 bis 160 °C variiert, damit können alle möglichen Senken in Betracht gezogen und verglichen werden. Bild 4 zeigt die Leistungszahl der Wärmepumpe für die verschiedenen Prozessquellen. Es wird hier der Gesamt-COP betrachtet, der das Verhältnis von Kühl- und Heizleistung zur Verdichterleistung ist.

Der Galvanikbetrieb benötigt neben der Kühlung der Zinkbäder auf 30 °C warmes Prozesswasser, um die Vorbehandlungsbäder zu beheizen. Der Prozesswasserbedarf beträgt rund ein Drittel des Kühlbedarfs. Außerdem werden die Produktionshallen im Winter beheizt, was etwa dem Sechsfachen des Prozesswärmebedarfs entspricht. Dampfbedarf gibt es in diesem Prozess nicht. Der COP liegt zwischen 9,5 bei einer Wärmenutzungstemperatur von 55 °C für die Prozessbäder und 6,4 bei 70 °C für Raumwärme.

Das Abwasser der Papierfabrik muss auf 30 °C gekühlt werden, damit es in der Kläranlage behandelt werden kann. Der Kühlbedarf macht bis zu 3 % des Heizbedarfs aus. Die Bereitstellung von Dampf ist besonders interessant, da Hochdruckdampf mit 10-16 bar der Hauptenergieträger ist. Es wird auch Niederdruckdampf mit 3,5 bar (ca. 140 °C) und Prozesswasser benötigt, sowie Fernwärme ausgekoppelt. Der COP beträgt 8,9 für die Bereitstellung von Prozesswasser mit 60 °C und 2,6 bei Niederdruckdampf.

Der Dampf aus der Eindampfanlage muss kondensiert werden. Da die Kondensation bei konstanter Temperatur erfolgt, hat diese Wärmequelle mit 60-90 °C ein deutlich höheres Temperaturniveau. In diesem Prozess kann Prozesswasser und Raumwärme mit Wärmetauschern bereitgestellt werden. Der Heiz- und Kühlbedarf einer Eindampfanlage ist in etwa gleich groß, üblicherweise werden sie mit Niederdruckdampf beheizt. Liefert die Wärmepumpe Dampf mit 140 °C, liegt der COP je nach Dampftemperatur zwischen 3,9 und 6,7.

Durch die Wärmepumpe werden Prozessschritte energetisch miteinander verbunden, die bislang getrennt waren. Dabei sind gegenseitige Wechselwirkungen und die Einsatzzeiten von Quellen und Senken zu beachten. Die Integration im gleichen Prozess ist daher am einfachsten, was beispielsweise bei der Eindampfanlage der Fall ist. Der erzeugte Dampf kann in der ersten Stufe der Eindampfanlage verwendet werden. Im Galvanikbetrieb werden zwei aufeinander folgende Prozessschritte – Vorbehandlung und Beschichten – verbunden, die aber gleichzeitig in Betrieb sind. Papierfabriken produzieren bis auf kurze Stillstandszeiten für Revisionen ganzjährig. Daher fallen Kühl- und Wärmebedarf hier auch gleichzeitig an.

Techno-ökonomische Bewertung

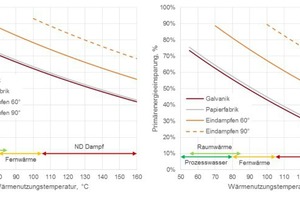

Die mögliche End- und Primärenergieeinsparung wird in Bild 5 dargestellt. Dabei wird verglichen, wie viel Energie für den Ausgangsprozess, der mit einem Erdgaskessel und einem Kaltwassersatz/Kühlturm versorgt wird, und für die Variante mit Wärmepumpe benötigt wird. Der Strombedarf der bestehenden Kühlung wird als Kühlturm abgeschätzt. Es wird davon ausgegangen, dass 1 % der Kühlleistung als elektrische Leistung für die Ventilatoren benötigt wird.

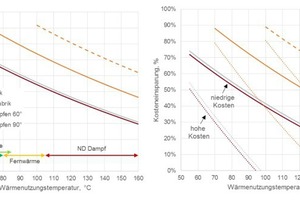

Es kommt in allen Fällen zu einer Energieeinsparung, die bei niedrigen Temperaturhüben der Wärmepumpe beträchtlich sein kann. Bei hohen Wärmenutzungstemperaturen nimmt die Primärenergieeinsparung stark ab, da dabei ein Großteil der Wärme auf den Stromeinsatz im Verdichter zurückzuführen ist und der Anteil der Prozessquelle abnimmt. Bei einer Wärmenutzungstemperatur von 140 °C kommt es im Fall des Abwassers aus der Papierfabrik zu einer Primärenergieeinsparung von 23 %, bei der Eindampfanlage kann der Primärenergieeinsatz durch den Einsatz der Wärmepumpe um 40-65 % verringert werden. Es werden auch 40-70 % weniger CO2 emittiert (Bild 6).

In Bild 6 werden auch mögliche Energiekosteneinsparungen gezeigt. Dazu werden zwei Grenzfälle betrachtet, ein hohes und niedriges Strom-/Gaspreisverhältnis. Je geringer das Strom-/Gaspreisverhältnis ist, desto größere Energiekosteneinsparung können erzielt werden (durchgezogene Linien). Das ist der Fall, wenn Strom sehr billig bezogen werden kann (z.B. auf einer niedrigen Stromnetzebene) oder wenn die bestehende Wärmebereitstellung ineffizient oder teuer ist. Bei hohen Kosten (punktiert) können Wärmequellen mit 30 °C wie in der Galvanik oder der Papierfabrik nur dann wirtschaftlich genutzt werden, wenn die erforderliche Wärmenutzungstemperatur unter 90 °C liegt. Im Fall des Galvanikbetriebs sind diese hohen Wärmenutzungstemperaturen nicht erforderlich. In der Papierfabrik macht der Kühlbedarf nur einen verhältnismäßig kleinen Anteil am Gesamtenergiebedarf aus, daher ist der Einsatz der Wärmepumpe bei sehr hohen Wärmenutzungstemperaturen nicht zwingend notwendig. Wärmenutzungstemperaturen über 130 °C sind nur bei der Eindampfanlage mit 90 °C in jedem Fall wirtschaftlich.

Durch das österreichische Energieeffizienzgesetz können nun Effizienzmaßnahmen, die zu einer Endenergieeinsparung führen, wie der Einbau einer Wärmepumpe, verkauft und dadurch monetär bewertet werden. So wie der Handel mit CO2-Zertifikaten, der gerade überarbeitet wird, kann diese Maßnahme bei entsprechenden Preisen dazu führen, dass der Einsatz der Wärmepumpe auch bei hohen Temperaturen wirtschaftlicher wird.

Schlussfolgerungen

Der aktive Kühlbedarf von Industrieprozessen hat bislang als Effizienzpotential wenig Beachtung erfahren. Im BVT-Dokument zur Energieeffizienz wird dazu nur festgehalten, dass Kühlen mit Wärmenutzung verbunden sein sollte, da es sich sonst um Verschwendung handelt [16]. Gerade bei Prozessströmen, die auf Temperaturen um 30 °C gehalten werden müssen, ist Wärmenutzung durch Wärmetauscher nicht möglich, da das Temperaturniveau zu gering ist. Durch den Einsatz von Wärmepumpen kann Wärme auf einem höheren, nutzbaren Temperaturniveau erzeugt und gleichzeitig der Kühlbedarf gedeckt werden.

In allen betrachteten Fällen werden der End- und Primärenergieeinsatz verringert und CO2-Emissionen vermieden. Die Integration einer Wärmepumpe führt daher zu der geforderten Effizienzsteigerung und Emissionsreduktion. Die hier vorgestellten Anwendungsfälle mit gleichzeitigem Heizen und Kühlen machen das große Potential für den Einsatz von Wärmepumpen in der Industrie deutlich.

Wie man auch in den Fallstudien sieht, ist der Anteil des Kühlbedarfs am Gesamtenergieeinsatz unterschiedlich groß. Im Fall der Eindampfanlage kann mit der Wärmepumpe mehr Dampf produziert werden, als für den Prozess erforderlich ist, da Kühl- und Wärmebedarf in etwa gleich groß sind und die Verdichterleistung auch als Wärme zur Verfügung steht. Im Fall der Papierfabrik und der Galvanik macht der Kühlbedarf einen kleineren Anteil aus. Bei der Papierfabrik sind es ca. 3 %, was auch dem industriellen Durchschnitt entspricht [2]. Die Wärmepumpe, die zum gleichzeitigen Heizen und Kühlen eingesetzt wird, wird daher Teil eines Wärmeversorgungsportfolios sein. Um den Anteil der erneuerbaren Prozesswärme weiter zu erhöhen, können ungenützte Abwärmeströme für weitere Wärmepumpen und Solarthermie als Wärmequelle in Betracht gezogen werden. Solarthermie ist vor allem zur Bereitstellung von Prozesswasser, Raumwärme und Fernwärme gut geeignet, da die Systeme bei niedrigeren Temperaturen effizienter sind. Eine Kombination mit Solarthermie wäre beispielsweise für den Galvanikbetrieb gut geeignet.

Um die noch bestehenden Barrieren in der Umsetzung zu überwinden und die Verbreitung von Wärmepumpen und Solarthermie zu erhöhen, sind neben Informationen über die zahlreichen Integrationspotentiale auch Umsetzungsbeispiele von großer Bedeutung. So wird gezeigt, dass es sich dabei um effiziente und zuverlässige Technologien handelt, die einen wesentlichen Beitrag zur Energieeffizienz in der Industrie leisten können.

Zusammenfassung

Zur Erreichung der Klima- und Energieeffizienzziele der EU kommt Querschnittstechnologien, wie der Nutzung von Abwärme und erneuerbaren Energieträgern große Bedeutung zu. Wärmepumpen und Solarthermie können einen wesentlichen Beitrag dazu leisten, dass Prozesswärme effizient und aus erneuerbaren Quellen bereitgestellt wird. Im Forschungsprojekt „EnPro“ werden Planungsrichtlinien entwickelt, um die Verbreitung der Technologien zu unterstützen. Dabei werden Fallstudien in zehn österreichischen Unternehmen aus verschiedenen Branchen durchgeführt und die wesentlichen Prozessparameter für den thermischen Energiebedarf, sowie Optimierungspotentiale und Integrationsmöglichkeiten für Wärmepumpen und Solarthermie ermittelt.

In den hier behandelten Fallstudien gibt es aktiven Kühlbedarf, sodass Wärmepumpen zum gleichzeitigen Heizen und Kühlen eingesetzt werden können. In allen Fällen ist auch Wärmebedarf vorhanden, der mit einer Wärmepumpe gut abgedeckt werden kann. Besonders effiziente Integrationsvarianten sind beispielsweise die Bereitstellung von Prozesswasser und Raumwärme im Galvanikbetrieb. In der Papierfabrik wird das Abwasser am besten als Wärmequelle für Prozesswasser oder Fernwärme eingesetzt. Die Brüden der Eindampfanlage können wegen der hohen Temperatur sowohl in Wärmetauschern für die Herstellung von Prozesswasser als auch mit Hilfe der Wärmepumpe für die Herstellung von Prozessdampf genutzt werden.

In allen betrachteten Fällen werden der End- und Primärenergieeinsatz verringert und CO2-Emissionen vermieden. Die Integration einer Wärmepumpe führt daher zu der geforderten Effizienzsteigerung und Emissionsreduktion. Die hier vorgestellten Anwendungsfälle machen das große Potential für den Einsatz von Wärmepumpen in der Industrie deutlich.

Danksagung

Diese F&E-Dienstleistung ist im Auftrag des Klima- und Energiefonds entstanden und wird mit Mitteln des Energieforschungsprogramms 2014 finanziert. Dank für die Unterstützung und das Engagement im Projekt ergeht an die Studienteilnehmer Albin Sorger „Zum Weinrebenbäcker“ GmbH & Co KG, Bichlbäck, Der Bäcker Ruetz Tiroler Backhaus GmbH, Norske Skog Bruck GmbH, Roto Frank Austria GmbH, A&R Carton Graz GmbH, MKE Metall- und Kunststoffwarenerzeugungs-ges.m.b.H, Salesianer Miettex GmbH, Otto Wirl GmbH und Austrotherm GmbH.

Literatur

[2] Braungardt, S. et al., Study evaluating the current energy efficiency policy framework in the EU and providing orientation on policy options for realising the cost-effective energy efficiency/saving potential until 2020 and beyond, Report on behalf of DG Energy, 2014 https://ec.europa.eu/energy/sites/ener/files/documents/2014_report_2020-2030_eu_policy_framework.pdf

[3] Europäische Kommission, SET Plan Action N° 6 – Declaration of Interest, 2016 https://setis.ec.europa.eu/system/files/declaration_action6_ee_industry_0.pdf

[4] Europäisches Parlament, Richtlinie 2009/28/EG des Europäischen Parlaments und des Rates vom 23. April 2009 zur Förderung der Nutzung von Energie aus erneuerbaren Quellen und zur Änderung und anschließenden Aufhebung der Richtlinien 2001/77/EG und 2003/30/EG, 2009

[5] IEA Heat Pump Centre, Application of Industrial Heat Pumps. IEA Industrial Energy-related Systems and Technologies Annex 13 IEA Heat Pump Programme Annex 35 HPP-AN35, Final Report, 2014

[6] Muster-Slawitsch, B. et al., Integration Guideline, B. Muster-Slawitsch, Editor, IEA Task 49/IV, 2015.

[7] Globales Emissions-Modell integrierter Systeme GEMIS Österreich, Gas-Kessel-A-Konversionsfaktoren und GEMIS. El-KW-Park-A+Importe-2011, 2013.

[8] Suhr, M. et al., Best Available Techniques (BAT) Reference Document for the Production of Pulp, Paper and Board Industrial Emissions Directive 2010/75/EU (Integrated Pollution Prevention and Control), JRC Science and Police Reports, 2015 http://eippcb.jrc.ec.europa.eu/reference/BREF/PP_revised_BREF_2015.pdf

[9] Europäisches Parlament, Durchführungsbeschluss der Kommission vom 26. September 2014 über Schlussfolgerungen zu den besten verfügbaren Techniken (BVT) gemäß der Richtlinie 2010/75/EU des Europäischen Parlaments und des Rates in Bezug auf die Herstellung von Zellstoff, Papier und Karton

[10] Jung, H. et al., Wasser- und Rückstandsumfrage in der deutschen Papier- und Zellstoffindustrie, Aktuelle Papier-Rundschau, 1, 2015.

[11] Sattler, K., Thermische Trennverfahren: Grundlagen, Auslegung, Apparate, John Wiley & Sons, 2012

[12] Müller, H., Verfahrens- und energietechnische Kompositionsregeln. Wenheim: Wiley-VCH Verlag, 2011

[13] Eder, W., Moser, M., Die Wärmepumpe in der Verfahrenstechnik. Wien: Springer-Verlag, 1979

[14] Woddings C., Regenerated Cellulose Fibers. Boca Raton: CRC Press, 2001

[15] Blesl, M., Kessler, A., Energieeffizienz in der Industrie, Berlin: Springer-Verlag Berlin Heidelberg, 2013

[16] Europäische Kommission, Reference Document on Best Available Techniques for Energy Efficiency, 2009 http://eippcb.jrc.ec.europa.eu/reference/BREF/ENE_Adopted_02-2009.pdf

![Bild 1: Prozess- und Kühlwasser in einer Papierfabrik [8]](https://www.kka-online.info/imgs/1/1/8/1/2/8/2/tok_a64aa092880192306e26fe59d51bedb3/w300_h200_x220_y101__441_203.-428c88e8609aed75.jpg)

![Bild 3: Verfahrensschritt in der Metalloberflächenbehandlung, [15]](https://www.kka-online.info/imgs/1/1/8/1/2/8/2/tok_9337527d02c6c3cfa7d0c2aab0eea131/w300_h196_x400_y98__800_196.-74993679f1cf26b2.jpg)