Einsatz von Kammerluftkühlern

Das im Jahr 2009 gebaute Logistikzentrum eines führenden deutschen Lebensmittelhändlers ist ausgelegt für einen täglichen Warenumschlag von ca. 800 Tonnen. Bei den zu lagernden Waren handelt es sich um Molkereiprodukte sowie Wurst, Rind- und Schweinefleisch. Die Anforderung des Kunden an die Kälteerzeugung waren hohe Verfügbarkeit, hohe Energieeffizienz und gute Wartbarkeit.

Die Grundfläche des Gebäudekomplexes beträgt rund 15 000 m² (Außenabmessungen: Länge ca. 150 m, Breite ca. 100 m). Die Firsthöhe beträgt 16,5 m. Das Lager ist an beiden Stirnseiten zweigeschossig. An der Wareneingangsseite ragt das Zwischendeck 25 m tief in die Kühlhalle, an der gegenüberliegenden Stirnwand, der Warenausgangsseite, 12,5 m. Auf dem Zwischendeck über der Wareneingangsseite befindet sich der Kühlraum „Umpackebene OG“ mit einer Grundfläche von 1250 m², der mit einem Isolierkühler gekühlt wird.

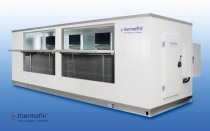

Auf dem Zwischendeck der Warenausgangsseite befinden sich die Kälteaggregate, der Niederdruckabschneider, Economizer, Plattenwärmetauscher wie sieben Isolierkühler, die mit Ammoniak direkt die nötige Kaltluft für die Bereiche „WA Lager Frische“ und „Bereitstellung“ erzeugen. Für den Bereich „WA-Lager Frische“ arbeiten vier Isolierkühler. Für den Bereich „Bereitstellung“ arbeiten drei Isolierkühler.

Die Luftverteilung aller Isolierkühler erfolgt in isolierten Luftkanälen, die über den isolierten Raumdecken aufgebaut sind, mit regulierbaren Deckenluftauslässen. In den Bereichen „Wareneingang“ und „Warenausgang“ sorgen Doppelblockflachkühler, die mit Kälteträger betrieben werden, für die gewünschten Raumtemperaturen.

Das Projekt der Kältetechnik wurde von der E+S Planungsgesellschaft mbH & Co. KG in Hamburg erstellt. Den Auftrag für die kältetechnische Einrichtung erhielt die Harig GmbH in Bielefeld. Die Anforderung des Kunden an die Kälteerzeugung waren hohe Verfügbarkeit, hohe Energieeffizienz und gute Wartbarkeit.

Installiert wurde eine einstufige Ammoniak-Industriekälteanlage mit einer Gesamtkälteleistung von 2284 kW. Der höchstzulässige Betriebsdruck beträgt auf der Niederdruckseite 16 bar, auf der Hochdruckseite 23 bar. Die Kältemittelfüllung beträgt ca. 2500 kg. Die Anlage ist auf eine Verdampfungstemperatur von -10 °C und eine Kondensationstemperatur von 42 °C ausgelegt. Das Herzstück der Anlage bilden vier Schraubenverdichteraggregate der Firma Mayekawa mit einer Leistung von je 571 kW, angetrieben von je 250 kW-Motoren.

Die Schraubenverdichter haben jeweils einen Economizer-Anschluss, der aus dem Zwischenabscheider (Economizer) das Kältemittelgas absaugt. Das verflüssigte Ammoniak aus vier luftgekühlten Verflüssigern wird über ein Schwimmerventil dem Economizer-Behälter zugeführt, von dem das entstandene Gas über eine separate Nebenleitung von den Verdichtern angesaugt wird. Dieses Prinzip bringt den Vorteil, dass der gasförmige Anteil des Kältemittels auf einem höheren Druckniveau dem Verdichter zugeführt wird und somit ein geringerer elektrischer Energieaufwand notwendig ist.. Vom Economizer wird nur das flüssige Ammoniak über ein Schwimmerventil weiter zum Niederdruckabscheider geführt, wo dann die weitere Trennung von Flüssigkeit und Gas stattfindet.

Vom Niederdruckabscheider werden zum einen die sieben direkt mit Ammoniak gekühlten Isolierkühler über Pumpenbetrieb versorgt, zum anderen wird mit Schwerkraftbetrieb (Thermospyhon) ein Plattenwärmeübertrager zur Kühlung des Kälteträgers für die Kühlung der Bereiche „Wareneingang“ und „Warenausgang“ mit Deckenluftkühlern sowie der „Umpackebene OG“ mit einem Isolierkühler bedient.

Jedes Kälteaggregat hat einen separaten Ölkühler. Bei Bedarf wird die Abwärme über einen zusätzlichen Plattenwärmetauscher an das Heiznetz übertragen, ansonsten wird die Wärme über einen luftgekühlten Rückkühler an die Außenluft abgeführt.

Zur Abwärmenutzung des druckseitigen Heißgases ist ein Anschluss für einen möglichen Enthitzer vorgesehen. Bei Ausfall eines Gehäuseluftkühlers ist durch Anhebung der Frequenz auf 120 % der Nennfrequenz bei den restlichen Kühlern ein Notbetrieb vorzusehen. Die Abtauung der Ammoniak-Isolierkühler erfolgt in der Tauwasserwanne wie im Lamellenblock mit Heißgas.

Arbeitsweise eines Isolierkühlers

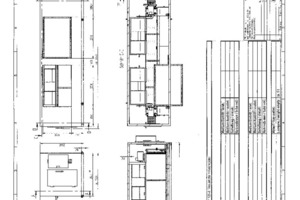

Je nach Kühllufttemperatur liegen die Isolierwandstärken zwischen 80 und 200 mm. Die Luftführung ist meistens mit dem Ansaug unterhalb der Abtauklappe und dem Ausblas oben, wie in der Prinzipskizze gezeigt, ausgeführt. Es gibt aber auch die Möglichkeit, von oben anzusaugen und unter der Abtauklappe auszublasen.

Häufig kommen auch Axialventilatoren zum Einsatz. Beim Kühlbetrieb ist die Abtauklappe geöffnet. Die abzukühlende Raumluft wird über den Lamellenblock gesaugt oder gedrückt und meistens über Luftkanäle über Ausblasgitter im Kühllagerraum verteilt.

Im Falle einer nötigen Abtauung werden über Hubmotoren die Abtauklappen geschlossen. Zur Zirkulation der erwärmten Umluft innerhalb der Isolierkammer laufen die Ventilatoren in umgekehrter Drehrichtung mit reduzierter Geschwindigkeit.

Die Abtauung kann erfolgen mit Umluft, Außenluft, Heißgas, Glykolabtauung oder mit Elektroheizstäben. Durch das geschlossene Gehäuse sind die Abtauzeiten sehr kurz.

Bei Umstellung auf Kühlung werden die Ventilatoren gestoppt, das Kältemittel zur Abkühlung durch den Lamellenblock geschickt, dann die Abtauklappe wieder geöffnet und die Ventilatoren wieder für den Kühlbetrieb gestartet.

Es können so die nachstehenden Forderungen erfüllt werden:

› Kein Eindringen von Feuchtigkeit und Abtauwärme in den zu kühlenden Raum

› Gute Zugänglichkeit für Wartung und Instandhaltung

› Wirksame Abschottungsmöglichkeit im Falle von Leckagen

› Kurze Kältemittelleitungen

› Kein Platzbedarf innerhalb des Lagerbereichs

› Abtauung einzelner Luftkühler ohne Querbeeinflussung der in Betrieb befindlichen Luftkühler möglich

› Abtauung gegebenenfalls auch mit Umluft möglich

› Reduzierte Geräuschemissionen in die Arbeitsbereiche

› Gleichmäßige Luft- und somit Temperaturverteilung im Kühllager

Die ausgeführte Anlage ist seit zwei Jahren störungsfrei zur vollsten Zufriedenheit des Kunden in Betrieb.