Energiecontrolling in Großkälteanlagen

Konzeption und Umsetzung von Messtechnik und Software

Für Großkälteanlagen hat die energieeffiziente Betriebsführung immer mehr an Bedeutung gewonnen. Um die zur Analyse und Beurteilung der energetischen Qualität notwendige Transparenz zu schaffen, ist neben der Erfassung der produzierten Kältemengen die Kenntnis des zeitlichen Verlaufs der Energieströme notwendig. Hier bieten Energiecontrollingsysteme entsprechende Möglichkeiten. Der Beitrag stellt das Gesamtkonzept und die Umsetzung eines Energiecontrollingsystems am Beispiel der Energie Food Town GbR vor. Diese betreibt eine Ammoniak-Großkälteanlage mit insgesamt 4,4 MW Kälteleistung und liefert am Standort Duisburg Tief-, Normal- und Solekälte sowie verschiedene weitere Medien an drei Unternehmen der Lebensmittelbranche.

Waren Energiecontrolling-Systeme vor wenigen Jahren noch ein Nischenprodukt für Industrieparks und Großunternehmen der verfahrenstechnischen Industrie, so rücken diese Systeme in Folge der Diskussion um eine Steigerung der Energieeffizienz in der Industrie im Allgemeinen und der Einführung von Energie-Managementsystemen im Besonderen auch in den Fokus anderer Unternehmen. Entsprechend hat sich der Markt für Monitoring-Lösungen in der letzten Zeit recht stürmisch entwickelt. Neben den klassischen, zumeist aus den oben genannten Anwendungen abgeleiteten Produkten bieten heute auch Hersteller von Zählertechnik, Gebäudeleittechnik und industriellen Steuerungssystemen Lösungen unter den Stichworten „Energiecontrolling“ oder „Energiemanagement“ an. Auf Grund der unterschiedlichen Herkunft dieser Produkte ist das Leistungsspektrum jedoch ausgesprochen heterogen. Dementsprechend führt der häufig beobachtete Ansatz, ein System ohne vorherige Anforderungsanalyse von einem bestehenden Lieferanten anzuschaffen und anschließend für den eigenen Anwendungsfall einzusetzen, in der Regel zu unangenehmen Überraschungen. Dieser Beitrag zeigt an einem konkreten Praxisbeispiel der Kälteversorgung, welche Fragestellungen bei der Einführung eines Energiecontrolling-Systems zu beachten sind und wie diese im vorliegenden Fall beantwortet wurden.

Das hier beschriebene System wurde in den Jahren 2010 und 2011 bei der Energie-Food-Town GbR (EFT) umgesetzt, welche am Standort „Food-Town“ in Duisburg-Rheinhausen drei Unternehmen der Lebensmittelindustrie mit Endenergie, Kälte, Wärme, Druckluft und Wasser versorgt. Neben der Bereitstellung von insgesamt 13 Medien an rund 60 Übergabepunkten zählen der zentrale Energieeinkauf, die Abrechnung gegenüber den Kunden sowie die Instandhaltung und Wartung von Kundenanlagen zu den Aufgaben der EFT.

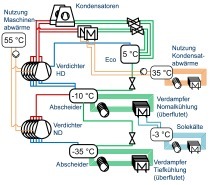

Seit ihrer Gründung 1987 als gemeinsame Energiezentrale der drei Unternehmen hat die EFT eine typische Entwicklung durchlebt, welche von Kapazitätserweiterungen, geänderten Anforderungen und dadurch notwendigen Umbauten geprägt war. Heute betreibt die EFT eine zweistufige NH3-Kälteanlage mit 4,5 MW Kälteleistung in der NK- und 1,4 MW in der TK-Stufe. Die erzeugte Kälte wird sowohl über Verdampfer in den Lagern und Frostern als auch über ein weit verzweigtes Solekältenetz an die Kunden geliefert. Die verschiedenen Abwärmequellen werden – durch eine eigene Kesselanlage gestützt – zur Heizwärme- und Warmwasserversorgung der Food-Town genutzt. Darüber hinaus betreibt die EFT Druckluft-, Weichwasser- und Trafoanlagen sowie weitere Einheiten zur Kälteerzeugung bei ihren Kunden.

Vor der Einführung des Energiecontrolling-Systems erfolgte die Abrechnung der Energielieferungen über rund 120 monatlich handabgelesene Zähler. Diese erlaubten zwar eine verbrauchsgerechte Umlage der Kosten im begrenzten Umfang, eine genaue Zuordnung des Endenergieverbrauchs zu den bereitgestellten Medien konnte mit diesen Mitteln aber ebenso wenig erreicht werden wie eine zeitnahe Überwachung einzelner Energieströme. Auch Zählerdefekte konnten häufig erst mit erheblicher zeitlicher Verzögerung festgestellt werden.

Da ein größerer Teil der eingesetzten Übergabezähler das Ende ihrer Eichfrist erreicht hatten, ging die Systemeinführung mit einer grundlegenden Erneuerung der Zählerhardware einher.

Konzeption und Planung

Ziele des Energiecontrollings

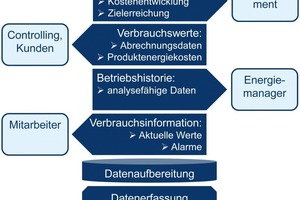

Für die Konzeption eines Energiecontrolling-Systems (ECS) ist zunächst zu klären, welche Ziele mit seinem Betrieb verfolgt werden. Unabhängig vom konkreten Fall lassen sich dazu einige grundsätzliche Überlegungen aufstellen: Wie jedes technische Informationssystem soll das ECS Daten erfassen, aufbereiten und den beteiligten Akteuren zum richtigen Zeitpunkt und in der benötigten Auswahl zur Verfügung stellen. Allerdings werden diese Information auf verschiedenen Ebenen und in verschieden Formen benötigt (vgl. Bild 1). Zunächst gilt es, den technischen Mitarbeitern zeitnah eine Rückmeldung über den energetischen Zustand der überwachten Anlagen zu geben. So sollen abnorme Verbrauchs-Situationen automatisiert erkannt und gemeldet und die notwendigen Informationen zur Fehleranalyse bereitgestellt werden. Auch die Überwachung der Zählerfunktion fällt in diese Ebene.

Zur Effizienzanalyse sind in einer zweiten Ebene historisierte Verbrauchsdaten notwendig. Je höher die dabei verfügbaren Daten aufgelöst sind, umso besser lassen sich Zusammenhänge zwischen der Energieeffizienz einzelner Prozesse und den verschiedenen Einflussfaktoren aufdecken. Besonders in komplexen Systemen hat z. B. die Regelungstechnik häufig einen erheblichen Einfluss auf die energetische Leistung und birgt kostengünstig zu hebende Einsparpotentiale. Für die Zuordnung von Energiekosten zu einzelnen Kostenstellen oder – wie im vorliegenden Fall – zur Abrechnung gegenüber externen Kunden werden drittens auf den gewünschten Zeitraum und die betrachtete Energiedienstleistung aggregierte Verbrauchsdaten benötigt. Hier spielt neben der sachgerechten Zuordnung der Energieströme auch die Konsistenz und Verlässlichkeit der Daten eine erhebliche Rolle. Schließlich werden für die Entscheidungsebene des Unternehmens aussagekräftige Kennzahlen benötigt, anhand derer sich die energetische Gesamtentwicklung des Unternehmens sicher beurteilen lässt. Dies ist immer zwingend dann der Fall, wenn das Unternehmen über ein Energiemanagementsystem nach DIN EN 16 001 [1] oder ISO 50 001 [2] verfügt. Hier ist das Management in regelmäßigen Abständen über die energetische Leistung des Unternehmens und den Erreichungsgrad der gesetzten energetischen Ziele zu informieren.

Notwendige Funktionen von Energiecontrolling-Systemen

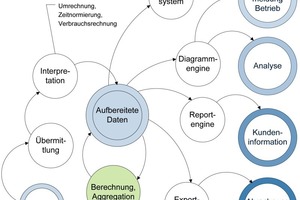

Aus den beschriebenen Zielen lassen sich konkrete Anforderungen an die Funktionen des Energiecontrolling-Systems ableiten. Eine Übersicht bietet das in Bild 2 dargestellte Datenflussdiagramm. Im Folgenden soll auf die wesentlichen Funktionen näher eingegangen werden.

Nutzerinterface

Das Nutzerinterface des Energiecontrolling-Systems wird je nach Produkt als Web-Applikation im Browser oder als spezieller Client zur Verfügung gestellt. Einige Systeme teilen die Funktionen Bedienung und Konfiguration auf verschiedene Clients auf, allgemein ist wegen der einfacheren Handhabung in den üblichen Netzwerktopologien ein Trend zu Webapplikationen erkennbar.

Für die Übersichtlichkeit ist zunächst entscheidend, wie die Daten für den Nutzer strukturiert werden können. Hier haben sich je nach Anwendungsfall topologische Schemata (z. B. auf Basis von Gebäudegrundrissen) sowie Baumstrukturen (ähnlich der Darstellung in einem Dateiexplorer) bewährt. Bei der letzteren ist wichtig, dass eine Strukturierung nach mehreren Kriterien möglich ist; im Fall der EFT geschieht dies z. B. nach Anlagen, Medien sowie nach Kunden.

Das Nutzerinterface muss Zugriff auf die Funktionen Wertedarstellung (Diagramme, Tabellen), Alarmmanagement, Eingabe von Hand- und Korrekturwerten, Berichtsausgabe und Datenexport sowie die Konfiguration des Systems (Zählereinrichtung, Berechnungsformeln etc.) bieten. Für die tägliche Nutzung stellt die Darstellung von Verbrauchsdaten in Diagrammen ein besonders wichtiges Element dar. Die Praxiserfahrung zeigt, dass die Flexibilität dieses Werkzeuges entscheidend für den Nutzen des Gesamtsystems ist. Je nach Fragestellung ist die Darstellung verschiedener Aggregationsstufen (z. B. 15-min-, Tages-, Monatswerte), Wertedarstellung (z. B. Leistungswerte, Energiemengen) und Diagrammformate (Balken, Stufen, XY-Diagramme) sinnvoll. Einige Systeme setzten zur Datendarstellung auf externe Programme wie MS Excel. Dies bietet zwar maximale Flexibilität, allerdings hemmt eine unvollständige Integration dieser Funktion die einfache Anwendbarkeit erheblich.

Alarmmanagement

Bereits eine Installation von wenigen dutzend Messstellen mit nennenswerter zeitlicher Auflösung lässt eine „händische“ Überwachung der Verbrauchswerte nicht mehr zu. Ohnehin sollte die Dividende einer Automatisierung auch hier in der Entlastung von Routinearbeit bestehen. Somit muss das ECS flexible Möglichkeiten zur Einrichtung von Alarmen sowohl zur Überwachung von einzelnen Datenpunkten als auch zur Kontrolle von Effizienzkennzahlen ermöglichen. Dabei sollte bedacht werden, dass die Bedingung zum Auslösen eines Alarms nicht immer in der Überschreitung eines statischen Leistungs-Grenzwerts besteht. Um z. B. einen Wasserrohrbruch von kurzzeitig hohen Abnahmemengen unterscheiden zu können, ist eine Prüfung z. B. einer Tagesverbrauchsmenge notwendig. In anderen Fällen sollte ein maximal zulässiger Verbrauch auch anhand externer Einflussfaktoren bestimmt werden können, so z. B. die maximale Heizwärme in Abhängigkeit der Außentemperatur.

Neben der Kontrolle der Verbrauchssituation sollte auch die Überwachung des Zustands des Energiecontrolling-Systems selbst in das Alarmmanagement integriert sein. Ereignisse wie unerwartete Zählerrücksprünge und ausbleibende Daten werden ohne entsprechende Meldungen nicht oder zu spät entdeckt und können z. B. zu fehlerhaften Abrechnungen führen.

Reporting und Datenexport

Wie schon zuvor hervorgehoben, geht das Konzept des Energiecontrollings über das zeitnahe Monitoring von Verbrauchswerten hinaus. Für die Verwendung der Energiedaten in Controlling und Management ist es aber notwendig, die gesammelten Informationen sinnvoll zusammenzufassen (z. B. nach Kostenstellen, Kunden, Zeiträumen) und darzustellen (z. B. Vormonatsvergleiche, Benchmark gegen Prognosewerte). Die Anforderungen an das Reporting sind in aller Regel individuell und können nicht mit nur beschränkt anpassbaren Standardberichten erfüllt werden. Insofern ist Systemen der Vorzug zu geben, die statt eigener Lösungen Standard-Report-Engines wie Crystal Report oder Birt integrieren.

Auch die Weitergabe von Daten an nachgelagerte ERP- oder Abrechnungssysteme kann eine wichtige Rolle spielen. Hier können automatisierte Exporte oder die üblichen Zugriffswege auf die Datenbank des ECS zum Einsatz kommen.

Übertragung und Datenaufbereitung

Für die Übertragung der Daten von den Zähl- und Messstellen kommen je nach konkretem Einsatzfall verschiedene Wege in Frage. Hier ist sicherzustellen, dass der Datensammler des Energiecontrolling-Systems die für den konkreten Fall notwendigen Protokolle beherrscht. Ein speziell für die Zählererfassung gestalteter Feldbus ist der Metering-Bus (M-Bus, EN 13 757). Neben der flexiblen Bus-Topologie und langen möglichen Übertragungswegen bietet der M-Bus den Vorteil, dass im Gegensatz zur Impulsübertragung nicht Verbrauchsmengen, sondern Zählerstände übermittelt werden. Bei einer zeitweisen Unterbrechung der Kommunikation zwischen Zähler und Datensammler geht so zwar die zeitliche Auflösung, jedoch keine Verbrauchsmenge „verloren“. Da bei der EFT alle Anlagen über eine zentrale SPS gesteuert werden, wurde hier entschieden, die vorhandene Kommunikationsinfrastruktur zu nutzen und die aus den Zählern erfassten Impulse in Zählregistern der SPS abzulegen. Die Zählerregister sowie weitere für das Energiecontrolling relevante Datenpunkte werden dann über Modbus/TCP in den Datensammler eingelesen.

Die eingelesenen Rohdaten müssen zunächst auf einheitliche Verbrauchsintervalle synchronisiert, auf Plausibilität geprüft und ggf. über Impulswertigkeiten auf die jeweilige physikalische Einheit umgerechnet werden. Von den so erfassten Zählerwerten werden anschließend verschiedene Verbrauchswerte abgeleitet, z. B. Leistung, Menge und Maximalleistung. Um die Zugriffszeiten bei der Datenabfrage kurz zu halten, erfolgt in der Regel auch unmittelbar nach dem Einlesen die Aggregation auf einen Satz festgelegter Intervalle, z.B. Tages-, Wochen-, Monats- und Jahreswerte.

Von trivialen Anwendungsfällen abgesehen besteht weiterhin die Notwendigkeit, Berechnungen ausführen zu können. Neben Summen- und Differenzzählern kommen solche „Formeldatenpunkte“ z. B. auch zur Bildung dynamischer Umlagen und Kennzahlen zur Anwendung. In dem hier dargestellten Fall ist etwa die Hälfte aller Datenpunkte in diesem Sinne berechnet. Neben den üblichen mathematischen Operationen sind dazu auch Funktionen zur Steuerung des Datenzugriffs notwendig, wie z. B. zur Auswahl bestimmter Zeitbereiche oder Aggregationsstufen. Das Grundkonzept des ausgewählten Systems sowie die Auswahl der verfügbaren Aggregations- und Berechnungsfunktionen entscheiden hier wesentlich über die praktische Einsetzbarkeit.

Systemauswahl

Bei der Auswahl eines geeigneten Produkts spielen neben den oben genannten Aspekten weitere technische Anforderungen eine Rolle. So können z.B. mehrere verteilte Standorte, notwendige Wege zur Datenkommunikation mit Lieferanten und Kunden oder Anforderungen zur Rückwirkung in die Feldebene (z. B. Spitzenlastbegrenzung) schnell zum k. o.-Kriterium für ein bestimmtes Produkt werden. Für eine Vorauswahl kann z. B. der „Marktspiegel Energiemanagement-Systeme“ der Energieagentur NRW [3] herangezogen werden. Vor einer konkreten Entscheidung sollten jedoch die individuellen Kriterien genau geprüft werden, da die Strecke zwischen „geht grundsätzlich“ und „geht so, wie wir uns das vorstellen“ zuweilen recht groß sein kann. Für die EFT fiel die Wahl nach einem intensiven Auswahlprozess auf das System e3m der Firma emation [4].

Umsetzung

Messtechnik zur Erfassung von Kältemengen

Im Rahmen der Erstellung eines Zählerkonzepts für kältetechnische Anwendungen stellt sich die Frage, wie die von der Kälteanlage erzeugten Kältemengen wirtschaftlich und zuverlässig erfasst werden können. Auch in Anlagen, bei denen kein Erfordernis zur Abrechnung der Kältemengen besteht, ist eine Erfassung der erzeugten Kältemengen sinnvoll: Nur so besteht die Möglichkeit, die Effizienz der Kälteerzeugung und der Kälteanwendung getrennt zu beurteilen.

Da in TK- und NK-Anlagen mit direktverdampfenden Luftkühlern gearbeitet wird, ergibt sich keine Möglichkeit, die Kältemengen vollständig über klassische Wärmemengenzähler – wie dies etwa in nachgeschalteten Solekreisläufen möglich ist – sekundärseitig zu erfassen.

Eine Kältemengenmessung innerhalb des Kältemittelkreislaufs muss letztendlich mit einem zum Wärmemengenzähler vergleichbaren Prinzip erfolgen, nämlich mittels einer Durchflussmengenmessung sowie der Erfassung des Zustands vor und hinter der Wärmeaufnahme. Mit Hilfe der Stoffdaten des Kältemittels können dann die Enthalpieströme berechnet und damit auf die aufgenommene Wärmemenge geschlossen werden. Soweit sich die zu erfassenden Zustände im Verdampfungsgleichgewicht befinden, genügt für ihre Bestimmung die Messung einer Zustandsgröße, ansonsten sind sowohl Druck- als auch Temperaturmessstellen einzurichten. In bestimmten Fällen – etwa beim Abscheiderdruck – kann ein Zustand auch als konstant eingeregelt und damit bekannt vorausgesetzt werden, allerdings entfällt damit die Kontrolle der Folgen einer Abweichung dieser Größe im Energiecontrollingsystem.

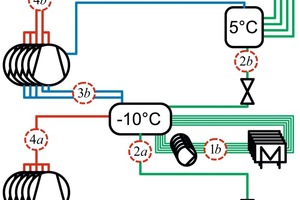

Die eigentliche Herausforderung besteht jedoch in der Erfassung des Kältemitteldurchflusses. Wünschenswert ist natürlich eine Messung der an die Verdampfer gelieferten Kältemittelmenge (vgl. Punkte 1a und b in Bild 3). Dies erlaubt eine verbraucherscharfe Erfassung, außerdem kann die Messung im flüssigen Zustand erfolgen. Allerdings setzt dies voraus, dass die Verdampfer reinen Dampf zurückliefern, da der Enthalpiestrom eines rücklaufenden Dampf-Flüssigkeitsgemischs nicht ohne weiteres bestimmbar ist. Bei den in der Food-Town eingesetzten überflutet arbeitenden Verdampfern, bei denen die Umlaufmenge einem Vielfachen der tatsächlich verdampften Kältemittelmenge entspricht, ist dies aber nicht der Fall.

Alternativ kommt die Messung des an die Abscheider (2a und b in Bild 3) gelieferten Kältemittelstroms, jeweils vor den Entspannungsventilen in Frage. Dies setzt eine ausreichende Messstrecke am Auslauf des Ecos bzw. des Mitteldruckabscheiders unter Berücksichtigung der für die gewählte Messtechnik notwendigen Einlaufstrecke voraus. Außerdem muss sichergestellt sein, dass es nicht zu einer Bildung von Gasblasen, etwa auf Grund des infolge der Strömungsbeschleunigung abgesenkten Drucks, kommt. Wegen der räumlichen Verhältnisse kam auch diese Lösung bei der EFT nicht infrage.

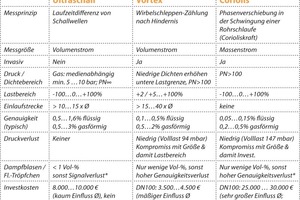

Somit verblieb als letzte Möglichkeit die Mengenmessung im gasförmigen Bereich (Punkte 3a/b und 4a/b in Bild 3). Wegen der geringeren Leitungsdurchmesser, der höheren Mediendichte und der großen Entfernung von der Taulinie bieten sich dafür insbesondere die Verdichter-Druckleitungen an (Punkte 4a und b in Bild 3). Um eine möglichst gute Lösung in Hinblick auf Messgenauigkeit, Anschaffungskosten und Einbauaufwand zu erreichen, wurden verschiedene infrage kommende Messverfahren auf ihre Eignung geprüft. Diese sind in Tabelle 1 einander vergleichend gegenübergestellt. Das bezüglich Genauigkeit beste Verfahren ist die Messung nach dem Coriolisprinzip. Ein besonderer Vorteil des Verfahrens ist, dass der Massenstrom direkt gemessen wird und somit eine Umrechnung von Volumen- auf Massenstrom mit Hilfe von Stoffdaten, Druck und Temperatur entfällt. Allerdings ist die verfügbare Messtechnik bei großen Leitungsdurchmessern hinsichtlich des notwendigen Bauraums sowie der Anschaffungskosten sehr aufwändig. Die Kosten steigen mit dem Rohrdurchmesser mehr als quadratisch.

Eine weitere Messmethode stellt die Ultraschallmessung dar. Sie beruht auf der Messung des Laufzeitunterschiedes von Schallwellen in und gegen die Strömungsrichtung und liefert als Messsignal den Volumenstrom. Der besondere Vorteil dieser Technik besteht in dem nicht-invasiven Verfahren: Die Sensoren können direkt auf die bestehende Leitung aufgebracht werden, sodass eine Installation ohne Öffnen der Anlage möglich ist und keine zusätzlichen Druckverluste infolge der Messung entstehen. Allerdings ist für einen ausreichenden Schallwellentransport im gasförmigen Medium eine Mindestdichte von – je nach Medium – 5 bis 10 bar notwendig. Eine Probemessung an der Niederdruckdruckleitung (ca. 2,8 bar) lieferte zwar ein Signal, allerdings reichte dies für eine zuverlässige Messung nicht aus. Aus diesen Gründen wurde die Ultraschalltechnik für die Durchflussmessung in den beiden Sammelleitungen Hochdruckmaschinen ausgewählt. Zur Berechnung des Massenstroms ist zusätzlich eine Temperatur- und Druckmessung an der gleichen Stelle notwendig.

Zur Messung in der Niederdruck-Druckleitung verblieb als Alternative die Vortexmessung. Ihr Messprinzip beruht auf der Zählung der Wirbelschleppe hinter einem Strömungshindernis. Ein besonderer Nachteil dieses Messverfahrens ist, dass zum Aufbau einer stabilen Wirbelschleppe eine Mindestströmungsgeschwindigkeit von ca. 5 % der Nenngeschwindigkeit notwendig ist. Um das geförderte Volumen auch bei Teillast des letzten Niederdruckverdichters noch sicher messen zu können, musste der Nenndurchmesser der Leitung an der Messstelle von DN 100 auf DN 80 reduziert werden.

Datenaufbereitung und Strukturierung

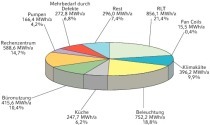

Neben den erzeugten Kältemengen werden durch das Energiecontrolling-System der EFT zahlreiche weitere Verbrauchs- und Zustandsdaten erfasst. Außer einer großen Anzahl von Stromzählern sind Wärmemengenzähler für Heizwärme und Solekälte, Volumenzähler für Gas und Wasser sowie ausgewählte, aus der SPS übernommene Zustandsinformationen in das System eingebunden. Das Zählerkonzept der EFT weist rund 240 Messstellen aus, davon entfallen etwa 180 auf Zähler. Die Berechnung von „virtuellen“ Zählern, Bilanzen und Kennzahlen führt zu einer Verdopplung der Datenpunktanzahl, sodass das System zusammen mit den unmittelbar abgeleiteten Größen (aus Zählerdaten berechnete Leistungen, Energiemengen etc.) rund 1600 Datenpunkte umfasst.

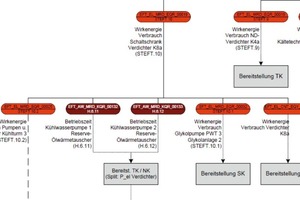

Folglich spielt die übersichtliche Ordnung und Strukturierung der Datenpunkte eine wichtige Rolle. Ein erster Schritt ist eine systematische Benennung und Beschreibung der Datenpunkte. Die bisher im Betrieb üblichen Zähler-Bezeichnungen wurden dabei in die Beschreibung der Datenpunkte übernommen, die eigentlichen Datenpunktnamen erforderten jedoch eine systematischere und konsequentere Benennung. Da die verschiedenen Akteure (Techniker, Controller etc.) unterschiedliche Sichtweisen auf das System bevorzugen, wurden die Datenpunkte nach drei verschiedenen Kriterien (Zuordnung zu Anlagen, Medien und Kunden) in Baumstrukturen einsortiert. In Bild 6 ist die Einordnung nach Anlagenstruktur beispielhaft dargestellt.

Zählervalidierung

Zur Kontrolle der korrekten Funktion der eingesetzten Zähler lassen sich die Bilanzen übereinander liegender Zählerebenen verwenden. Das Verhältnis der Summen von übergeordneten und untergeordneten Zählern liegt im Idealfall bei 1. In Fällen, wie der in Bild 7 dargestellten Zählerstruktur im Heizwärmenetz, ist eine gewisse Abweichung nach oben auf Grund von Leitungsverlusten im Verteilnetz zu erwarten. Der so gebildete Kontrolldatenpunkt kann anschließend durch Alarmdefinitionen mit einem Toleranzband in der Größenordnung der Zählergenauigkeit abgesichert werden, sodass eine regelmäßige „händische“ Kontrolle der einzelnen Zähler entfällt.

Bilanzierungsansatz

Zur Bewertung der erfassten Energieströme müssen die einzelnen Messstellen zunächst eindeutig ihrem Einsatzzweck, sprich den einzelnen Energieverbrauchern zugeordnet werden. Was zunächst trivial klingt, kann sich in gewachsenen Anlagen als Herausforderung erweisen: Immer wieder werden bestehende Leitungen mit ausreichender Restkapazität zum Anschluss weiterer Verbraucher mit zuweilen völlig anderem Einsatzzweck genutzt, sodass in diesen Fällen zu klären ist, welche davon durch die Messstelle – je nach Einbauort des Zählers – tatsächlich erfasst werden. Hinzu kommen klassische Fragen der Allokation: Soll z. B. der Verbrauch der Lüftungsanlage des Verdichterraums den allgemeinen Infrastrukturaufwendungen oder unmittelbar der Kälteerzeugung zugeordnet werden? Wie soll dieser Verbrauch im letzteren Fall auf TK- und NK-Kälte aufgeteilt werden? Hilfreich kann hier die Frage nach dem ursprünglichen Verursacher sein (warum besteht die Notwendigkeit zur mechanischen Belüftung?). Letztendlich besteht aber – wie bei allen Bewertungsfragen – immer auch ein Ermessensspielraum. Ein Beispiel für eine solche Zuordnung ist in Bild 8 anhand eines Ausschnitts des Strom-Zählerschemas dargestellt. Aus dieser Zuordnung wurde anschließend der Gesamtaufwand für die Gestehung der einzelnen Medien abgeleitet. Dies schließt auch den Aufwand für die Bereitstellung verwendeter Sekundärmedien ein, so z. B. den Endenergieaufwand der zur TK-Produktion eingesetzten Normalkälte, sodass der Bereitstellungsaufwand eines Mediums alle Endenergieeinsätze entlang seiner Vorkette einschließt.

Kennzahlen

Zur Bewertung der „energetischen Leistung“ (DIN EN 16 001) eines Betriebs oder einer Anlage empfiehlt sich der Bezug des Energieeinsatzes auf den gelieferten Nutzen, in der Regel also auf das Produkt. Im Fall eines Energieversorgers wie der EFT kann hier auf die gelieferten Energiemedien abgestellt und zur Bildung von Kennzahlen auf die üblichen Arbeitszahl- und Nutzungsgraddefinitionen zurückgegriffen werden. Im Gegensatz zu klassischen Industrieprodukten entfällt zudem die Notwendigkeit, Produktionsdaten aus externen Systemen zu importieren und eine Zuordnung des Energieeinsatzes zu verschiedenen Produkten oder Chargen einer Produktionslinie zu schaffen.

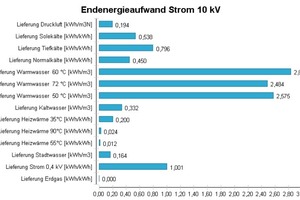

Neben Arbeitszahlen bzw. Nutzungsgraden zur Beurteilung der Effizienz von Einzelanlagen lassen sich aus dem oben beschriebenen Bilanzierungskonzept Endenergie-Aufwandszahlen ableiten. Für jedes bereitgestellte Medium kann so der spezifische mittelspannungsseitige Stromeinsatz, der Gas- und Stadtwasserverbrauch sowie die CO2-Emissionen der Endenergie-Vorkette quantifiziert werden. Diese Kennzahlen dienen gleich mehreren Zwecken:

› zur sachgerechten Umlage der Endenergiekosten auf die bereitgestellten Medien,

› zur Überwachung der Gesamteffizienz der Medienerzeugung,

› als Ausgangspunkt für die Effizienzanalyse

› und zur Information der Kunden für das eigene Umwelt-Reporting.

Besonders der letzte Punkt gewinnt in der Lebensmittelindustrie zunehmend an Bedeutung. Hier werden von den Kunden immer häufiger produktbezogene CO2-Bilanzen, sog. Product Carbon Footprints eingefordert, wobei der Energieeinsatz nach der Vorkette der eingesetzten Rohwaren in der Regel für den höchsten Anteil verantwortlich ist.

In Bild 9 sind die Werte des spezifischen Strom-Einsatzes für die unterschiedlichen Medien als Mittelwerte einer Woche aufgetragen. Bereits hier ergeben sich Ansatzpunkte für gezielte Effizienzanalysen. Z. B. fällt der mit 0,19 kWh/m³N hohe Aufwand für die Drucklufterzeugung auf. Allerdings muss bei der Einordnung der Kennzahl beachtet werden, dass in diese auch die Trafoverluste sowie der Aufwand zur Kühlung und Trocknung der Druckluft eingehen. Einen weiteren Ansatzpunkt liefern die hohen Stromaufwendungen für die Bereitstellung der Niedertemperatur-Heizwärme sowie der Brauchwassermedien. Diese sind im Wesentlichen auf den Verbrauch der Lade-, Förder- und Netzpumpen zurückzuführen und damit ein Paradebeispiel für „vergessene“ Energieverbraucher.

Inbetriebnahme und erste Betriebserfahrungen

Das Energiecontrolling-System der EFT wurde im Laufe des Sommers 2011 in Betrieb genommen. Im Mittelpunkt standen zunächst die Validierung der erfassten Zählerdaten. Dies erfolgte sowohl mit Hilfe der oben beschriebenen Kontrolldatenpunkte als auch durch Vergleiche mit Handablesungen. Als typische Fehlerquellen erweisen sich hier immer wieder nicht oder nicht eindeutig dokumentierte Impulswertigkeiten sowie fehlende oder unklare Spezifikationen der Impulsschnittstellen der Zähler, insbesondere dann, wenn für Bestandszähler keine Datenblätter verfügbar sind.

Einen weiteren wichtigen Schritt stellt nun die Einbindung des Energiecontrolling-Systems in die Betriebsabläufe sowohl auf technischer Ebene als auch im Controlling und in die Erstellung der Abrechnung. Hinzu kommt die automatisierte Übermittlung der Verbrauchsdaten an die Abnehmer.

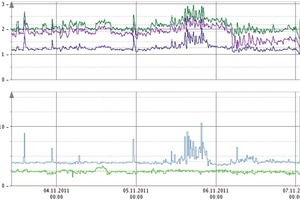

Effizienzkontrolle

Zur laufenden Effizienzkontrolle wurden Diagramme eingerichtet, die den Verlauf der einschlägigen Kennzahlen wiedergeben. In Bild 10 ist als Beispiel der Verlauf der COPs der Großkälteanlage dargestellt. Hier zeigt sich, dass diese durchaus nicht konstant sind, sondern offenbar erheblich von externen Einflüssen abhängen. Bekannt ist, dass die Teillastregelung der schiebergesteuerten Verdichter nicht optimal ist. Ob diese allerdings für die aufgezeichneten Schwankungen verantwortlich ist, bleibt genau zu analysieren. Weiterhin zeigen sich deutliche Unterschiede zwischen den Gesamt-COPs der Normalkälte- (dunkelgrüne Linie) und der Solekältebereitstellung (violette Linie), welche auf den Pumpaufwand für die Sole zurückzuführen sind. Auch hier ergeben sich Ansätze für Optimierungen.

Effizienzanalyse

Wie bereits im Abschnitt „Kennzahlen“ angesprochen, liefert die Analyse des spezifischen Endenergieaufwands der Medienbereitstellung (Bild 9) einen hohen spezifischen Stromeinsatz von 0,2 kWhel/kWhth für die Niedertemperaturheizwärme. Das Energiecontrolling-System liefert hier auch die Basis für eine weitergehende Analyse. Auf Grund des hohen Kennzahlenwerts wurden die in die Aufwandsbilanz eingehenden Verbräuche in einem Diagramm zusammengestellt (vgl. Bild 11). Um kurzzeitige Effekte auszublenden, wurde dabei auf die Wochenverbräuche abgestellt. Hier zeigt sich, dass der hohe Stromaufwand vor allem von den Ladepumpen des Kondensationswärmetauschers zur Rückgewinnung von Heizwärme aus der Kälteanlage herrührt. Diese laufen im Dauerbetrieb, obwohl der Wärmetauscher wegen der Verfügbarkeit anderer Wärmequellen nur zeitweise im Betrieb ist. Die Maßnahme, die Ladepumpen bei Nichtbetrieb abzuschalten, beschränkt sich (weitgehend) auf Programmänderungen in der SPS. Bereits in der letzten hier aufgezeichneten Woche ist der Effekt in der Kennzahl zu beobachten.

Zusammenfassung

Als Energieversorger für drei Unternehmen der Lebensmittelindustrie betreibt die Energie-Food-Town GbR am Standort Duisburg verschiedene Anlagen zur Kälte-, Wärme- und Brauchwasserversorgung. Um die Datengrundlage für die Medienabrechnung, das interne Controlling zu verbessern, eine durchgängige und dauerhafte Effizienzkontrolle und -verbesserung zu erreichen und den Abnehmern zeitnah und transparent Informationen über den Endenergieverbrauch bereitstellen zu können, wurde ein Energiecontrolling-System mit insgesamt rund 240 Messstellen aufgebaut.

Zur Erfassung der produzierten Kälteleistungen wurden Messstellen zur Erfassung des Kältemitteldurchflusses eingerichtet. Da die baulichen Verhältnisse keine Messung im flüssigen Bereich zuließen, wurde auf Gas-Durchflussmessungen in den Verdichter-Druckleitungen ausgewichen. Ein Vergleich verschiedener verfügbarer Messprinzipen führte zur Auswahl der Ultraschall-Messtechnik für den Hochdruck- und der Vortex-Technik für den Niederdruckkreislauf. Beide Installationen liefern zuverlässige und plausible Ergebnisse.

Die Einführung des Energiecontrolling-Systems hat die Transparenz erheblich erhöht. Obwohl die Anlage auf Grund einer umfangreichen Effizienzanalyse gut bekannt war, liefert die Gesamtschau auf das Energiegeschehen weitere neue Erkenntnisse, die zur Steigerung der energetischen Effizienz genutzt werden können. Auch hinsichtlich der Zuverlässigkeit der erfassten Werte haben sich die Vorteile bereits gezeigt. Ein nach der Inbetriebnahme aufgetretener Zählerausfall fiel unmittelbar auf – ohne die automatisierte Erfassung wäre der Fehler erst bei der Ablesung am Ende des Folgemonats aufgefallen.

Wie für die Einführung eines jeden komplexen Systems darf jedoch der Aufwand für Anforderungsanalyse, Konzepterstellung, Umsetzung und Inbetriebnahme nicht unterschätzt werden. Ein „einfaches“ Aufschalten bestehender Zähler und Sammeln der dann auflaufenden Daten in einer Datenbank allein führt nicht zu einem effektiven Energiecontrolling.