Evakuieren mit Maß

Einfache Maßnahmen zur Verbesserung des Evakuierens

Beim Evakuieren scheiden sich die Geister – es gibt Kältetechniker, die evakuieren konsequent einfach zwei Stunden, andere nehmen die Reinheit des Kältesystems vor dem Befüllen sehr ernst und nehmen sich dafür richtig Zeit. Wer einfache Maßnahmen einhält, evakuiert effizient und erfolgreich.

Ein sehr wichtiger Faktor für einen langen und reibungslosen Betrieb einer Klima- oder Kälteanlage ist die Sauberkeit des Kältekreislaufs vor dem Befüllen mit Kältemittel. Dies gilt für Neuinstallationen wie auch für zu wartende Kältesysteme. Eine gründliche und exakte Arbeitsweise beim Evakuieren trägt viel zur Erhaltung der Anlage bei.

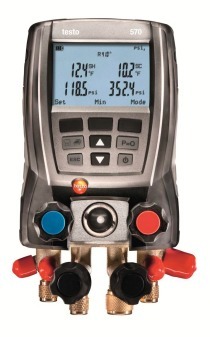

In der Praxis wird oft auf das Messen des Vakuums verzichtet und manchmal wird einfachheitshalber mit Hilfe einer Monteurhilfe gemessen. Beides reicht für eine ausreichende Evakuierung nicht aus. Eine analoge oder digitale Monteurhilfe ist für das Messen des Vakuums nicht präzise genug. Bei allen verfügbaren Geräten ist die Genauigkeit im Feinvakuum nicht gegeben. Auf eine gewisse Evakuier-Dauer ohne Messung zu setzen, reicht ebenfalls oft nicht aus.

Vorgehen beim Evakuieren

Funktionierende Werkzeuge sind das A und O. Dies gilt auch für die Vakuumpumpe. Der Kältetechniker prüft idealerweise zuerst das Endvakuum seiner Vakuumpumpe, sofern er sie für einige Zeit nicht mehr eingesetzt hat. Nichts ist ärgerlicher als Werkzeug, das nicht funktioniert. Umso mehr, wenn dies erst am Ende bemerkt wird.

Der Kältetechniker schließt für die Prüfung sein Vakuummeter am Anschluss der Vakuumpumpe an. Er zieht Vakuum auf voller Leistung. Nach wenigen Sekunden ist in dem kleinen Volumen schon Feinvakuum, und nach maximal einer Minute sollten 50 micron erreicht sein. Ist dem so, funktioniert die Vakuumpumpe. Wenn nicht, ist ein Wechsel des Vakuumpumpenöls oder gar eine Wartung nötig.

Im nächsten Schritt kann das System komplett evakuiert werden. Dazu schließt der Kältetechniker die Vakuumpumpe am Systemanschluss an. Dies geschieht mit Hilfe eines Schlauchs, welcher auf der Niederdruckseite vor dem Verdichter angebracht wird.

Das Vakuummessgerät muss an einem anderen Anschluss, möglichst weit weg von der Vakuumpumpe, montiert werden. Denn die von der Vakuumpumpe weit entfernten Moleküle passieren zahlreiche Engstellen – das dauert. Deshalb bedeutet tiefes Vakuum an der Anschlussstelle bei der Vakuumpumpe nicht unbedingt, dass an den entfernten Stellen ebenfalls bereits tiefes Vakuum ist.

Anfänglich geht das Vakuumziehen sehr schnell. Die gemessenen Werte nehmen schnell ab, was neue Vakuumgeräte schon ab atmosphärischem Druck beim Startzeitpunkt anzeigen. Sinkt der Druck nicht sofort, liegt irgendwo im Kältesystem eine Öffnung vor. Nach dem Startfuriosum geht es langsamer voran – die Geduld des Kältetechnikers wird auf die Probe gestellt. Den gewünschten Enddruck von 250 bis 500 micron erreicht er bei kleinen und neuen Anlagen bereits nach ein bis zwei Stunden. Bei großen Anlagen oder solcher in Wartung mit großer Verschmutzung, dauert es viel länger. 12 bis 18 Stunden sind normal.

Zum Schluss empfiehlt es sich, das System mit Stickstoff zu brechen, sauber zu schließen und die Monteurhilfe mit Kältemittelzylinder zum Befüllen anzuhängen. Der Kältetechniker evakuiert die neu aufgehängten Geräte und Schläuche, bevor er mit dem Füllen beginnt.

Verunreinigungen im Kältekreislauf beseitigen

Mit dem Evakuieren werden unerwünschte Fremdgase aus dem Kältekreislauf entfernt. Diese sind vorwiegend Wassermoleküle, die in Tröpfchenform im Innern vorliegen. Wasser löst sich jedoch im Ölsumpf des Kompressors auf. Es sind weitere Fremdgase vorhanden, die sich vorwiegend im Ölsumpf auflösen. Das Wasser und die Fremdgase sollen aus dem System entfernt werden. Denn die Verunreinigungen können mit dem später gefüllten Kältemittel leicht Säuren bilden und langfristig insbesondere Dichtungen und bewegte Bauteile beschädigen.

Ferner besteht die Gefahr, dass Düsen der Expansionsventile einfrieren. Beim Evakuieren löst sich darüber hinaus vorhandener Ölfilm innerhalb des gesamten Kältekreislaufs. Bei großen, alten und ungenügend gewarteten Anlagen liegen meist massive Verunreinigungen vor, und den Kältetechniker erwartet eine lange Evakuierungszeit.

Beim Endvakuum einen Vakuumhaltetest durchführen

Vorhandene Wassertropfen müssen durch Ausdampfen entfernt werden. Dazu reduziert der Kältetechniker den Druck soweit, dass die Verdampfungstemperatur aus der Wasser-Dampfdrucktabelle unterhalb der Umgebungstemperatur liegt. Je größer die Differenz, desto schneller ist die Ausdampfung. Die Umgebung des Tropfens dient dabei als Wärmequelle zur Phasenumwandlung flüssig-gasförmig. Bei einer Außentemperatur von 10 °C dampft Wasser ab 12 mbar aus. Ab dem Druck verlangsamt sich der Prozess der Evakuierung bei vorhandenem Wasser sichtbar. Leitungen im sehr kalten Bereich dampfen kaum aus, da auch bei sehr tiefem Vakuum die Verdampfungstemperatur nicht wesentlich tiefer liegt als die Umgebung.

REFCO Manufacturing Ltd. empfiehlt, einen Vakuumwert unter 500 micron bzw. 0,65 mbar zu erreichen. Viele Kältetechniker ziehen Vakuum bis 200 micron bzw. 0,25 mbar. Wichtig ist, stets die Herstellerangaben zu berücksichtigen und zu erfüllen. Beim Druck von 500 micron hat das Wasser eine Verdampfungstemperatur von -24,5 °C. Ist der Enddruck erreicht, kann das Ventil des Systemanschlusses geschlossen werden und ein Vakuumhaltetest durchgeführt werden. Damit verifiziert der Kältetechniker, dass weiterhin alles dicht ist und keine Wassertropfen vorhanden sind, die weiter ausdampfen. So darf der gemessene Vakuumwert den Referenzwert innerhalb von zehn Minuten nicht über das Doppelte übertreffen. Dies lässt sich mit geeigneter Messtechnik einfach dokumentieren.

Effizienzsteigernde Maßnahmen

Für ein effizientes Evakuieren beachtet der Kältetechniker folgendes:

Eine große Pumpe zieht viel Volumen in kurzer Zeit.

Entferne den Schrader am Systemanschluss mittels Schraderauswechselschlüssel. Alle Engstellen, welche den Gasfluss stören, müssen entfernt werden. Diese haben noch größere Bremswirkung im Vakuum als bei Atmosphäre. Tests zeigen, dass die zuvor genannte Maßnahme sowie ein um eine Nenngröße vergrößerter Vakuumschlauch die größten Effekte haben.

Ein vakuumdichter Schlauch bringt das Vakuum der Pumpe direkt ans System.

Der Einsatz eines Schlauches mit großem Durchmesser erleichtert den Durchfluss vor allem im tiefem Vakuum erheblich, wenn nur noch einzelne Moleküle gezogen werden. Ein 3/8“ Schlauch anstelle eines ¼“ Schlauchs hat den größten Zeitgewinn zur Folge.

Der Vakuumschlauch ist unmittelbar nach Gebrauch dicht geschlossen zu lagern. Offen gelagert zieht er Feuchte an, welche beim nächsten Evakuieren unnötigerweise entfernt werden müsste.

Der Einsatz von zwei Schläuchen, jeweils an Niederdruck- und Hochdruckseite, beschleunigt das Evakuieren.

Vakuumdichtes Werkzeug, das im Hochvakuum in Laboren oder in herstellenden Prozessen der Mikrotechnik eingesetzt wird, ist hier überflüssig. Es übertrifft die Anforderungen des Evakuierens bei weitem und wird die Feldarbeit nicht lange überleben.

Mehrmaliges Brechen des Vakuums mit reinem Stickstoff beschleunigt das Ausdampfen vieler hartnäckiger Tropfen und von Gasen aus dem Öl.

Sauberes Evakuieren ist für eine lange, effiziente Betriebsdauer von Kältesystemen maßgebend. Nicht jeder Kältetechniker schenkt dem genügend Beachtung. Die oben gezeigten Maßnahmen erleichtern das Evakuieren wesentlich und verlängern die Betriebsdauer einer Kälteanlage.