Flüssigkeitsschläge vermeiden

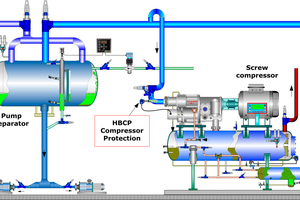

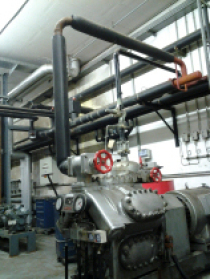

Sensor schützt den Verdichter

Das Überströmen von Flüssigkeit ist der Albtraum aller Betreiber von Kälteanlagen! Durch eine Beschädigung des Verdichters verursachte Kosten können je nach Ausmaß der vom Flüssigkeitsabscheider übergeströmten Flüssigkeit und Konstruktion des Verdichters zwischen 10 000 und 60 000 Euro betragen. Zusätzlich zum eigentlichen Problem des Überströmens folgen meist Auseinandersetzungen mit dem Anlagen- und / oder dem Verdichterhersteller im Hinblick auf die Haftungsfrage. Von den Reparaturkosten abgesehen, können auf diese Weise auch Kosten durch den Ausfall der Kälteanlage entstehen.

Sowohl Verdichter- als auch Anlagenhersteller möchten das Auftreten von Flüssigkeitsschlägen vermeiden, da diese hohe Kosten für die Reparatur des Verdichters verursachen. Im Falle eines Verdichterschadens kann es schwierig sein, genau festzustellen, ob der Schaden durch einen seltenen Herstellungsfehler, einen Wartungsfehler oder durch Flüssigkeitsschläge verursacht wurde.

Aufgrund dessen erstatten Verdichterhersteller häufig aus Kulanz die Kosten. Als Eigentümer der Anlage steht man da häufig zwischen den Fronten. Denn letztlich steht die tatsächliche Schadensursache nicht fest und ist diese nur schwierig nachzuweisen.↓

Wann treten Flüssigkeitsschläge auf und welche Konsequenzen haben diese?

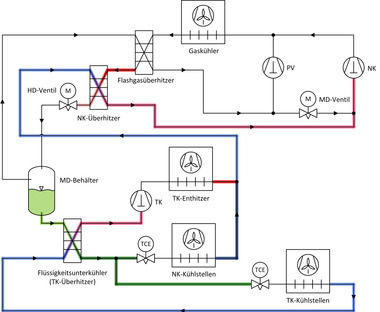

Flüssigkeitsschläge treten durch ein Überlaufen des Flüssigkeitsabscheiders auf. Dieses Überlaufen kann durch einen zu klein ausgelegten Flüssigkeitsabscheider oder eine zu geringe Rohrweite der Saugleitung, durch Störungen oder unzureichendes Feedback des Sensors oder undichte Ventile verursacht werden. Ammoniak schädigt im Laufe der Zeit den Ventilsitz, wodurch Leckagen entstehen. Ist das Ventil undicht, kann die Füllstandsreglung den Füllstand im Abscheider nicht mehr regeln und der Füllstand steigt somit stetig an. Bei der Konstruktion der Anlage werden sowohl der Flüssigkeitsabscheider als auch die Rohrweiten der Saugleitung auf die normalen Betriebsparameter der Anlage abgestimmt. Muss der Flüssigkeitsabscheider jedoch auch gleichzeitig das Abtauen übernehmen, können beim Betrieb Situationen auftreten, in denen die Grenzen der Anlage überschritten werden. Dies kann auch beim Anfahren der Anlage passieren, bei dem ein hoher Ansaugdruck eine starke Belastung des Verdichters hervorrufen kann.

Der eigentliche Flüssigkeitsschlag im Verdichter wird durch die Tatsache verursacht, dass der Verdichter flüssiges Ammoniak nicht auf dieselbe Weise komprimieren kann wie Gas. Kann die Flüssigkeit nicht komprimiert werden, wird die Kraft des Verdichters auf die Pleuelstange, die Ventile und die Kurbelwelle übertragen, wodurch die Dehngrenze des Metalls überschritten wird und die entsprechenden Bauteile deformiert werden. Welche Bauteile im Falle eines Flüssigkeitsschlags beschädigt werden, hängt vom Verdichtertyp und dem Ausmaß der übergeströmten Flüssigkeit ab. Üblicherweise werden dabei bei Kolbenverdichtern die Kurbelwelle, die Pleuelstange, die Kolben und Ventile beschädigt, bei Scrollverdichtern hingegen die Gehäuseschrauben, Lager und Ventile.

Zum Patent angemeldete Sensortechnologie

Für dieses Problem gibt es nun eine Lösung: eine zum Patent angemeldete Sensortechnologie von HB Products (www.hbproducts.dk), die den Verdichter kontinuierlich auf ein Überströmen von Flüssigkeit hin überwacht. Der Sensor enthält einen integrierten Datenlogger, der sowohl die Art als auch den Zeitpunkt eines Zwischenfalls dokumentiert.

Der Sensor im „HBCP“-Verdichterschutz kann sogar kleinste Tropfen Ammoniak oder FKW erfassen, die mit bloßem Auge durch ein Schauglas nicht entdeckt werden können. Die Hauptfunktion des Sensors ist der Schutz des Verdichters, sodass Verdichterschäden minimiert bzw. vermieden werden können.

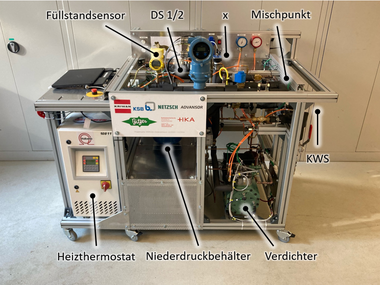

Für den Einbau in vorhandenen und neuen Anlagen entwickelt

Der Sensor wurde als Stabsensor entworfen, dessen Montage unkompliziert je nach Rohrweite in eine ¾-Zoll- oder 1-Zoll-Kupplung im Saugrohr des Verdichters erfolgen kann. Die Montage des Sensors muss in der mit dem Ansaugstutzen des Verdichters verbundenen Rohrleitung erfolgen. Somit kann der Sensor sowohl in neuen als auch in vorhandenen Anlagen eingesetzt werden. In vorhandenen Anlagen kann dies ohne Ablassen des Drucks aus der Anlage durch Schließen des Absperrventils des Verdichters erfolgen. Dank der Sensorbauweise kann dieser vor- oder nachgelagert eingebaut werden und ermöglicht somit den Einsatz in sämtlichen vorhandenen und neuen Anlagen.

Alarmanzeige bei Flüssigkeitsschlägen

Der Sensor verfügt über zwei Alarmanzeigen – Tiefstand und Hochstand. Beide können auf den entsprechenden Verdichter abgestimmt werden. Sollten Ammoniaktropfen in den Saugleitungen vorhanden sein oder ein nicht allzu kritischer Flüssigkeitsrückhub auftreten, wird der Sensor dies mit einem Tiefstandalarm am Sensor anzeigen. Sollte ein kritischer Flüssigkeitsrückhub auftreten, wird ein Hochstandalarm am Sensor ausgelöst und ein Alarmsignal (DO-Signal – PNT-Transistor) an die SPS-Steuerung des Verdichters übermittelt, die wiederum den Nothalt des Verdichters auslöst.

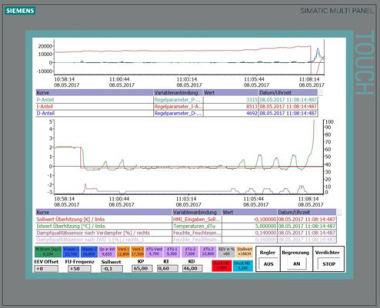

Datenprotokolle als Diagnosewerkzeug

Neben der Möglichkeit, Alarmniveaus zu definieren, verfügt der Sensor ebenfalls über einen integrierten Datenlogger. Dieser erfasst bis zu 16 000 Datensätze, die entweder unmittelbar auf dem PC-Bildschirm angezeigt oder in eine Excel-Datei exportiert werden können. Sollte ein Rückhub auftreten, so hat der Sensor dies auch beim Einschalten des Sensors gespeichert. Auf diese Weise gewährleistet er, dass der Verdichter im Anschluss an die Aktivierung des Nothalts nicht unbeabsichtigt erneut gestartet wird.

Der „HBCP“ bietet an erster Stelle die Sicherheit, dass Kosten im Zusammenhang mit Schäden weitgehend minimiert werden. Gleichzeitig stellen die Datenprotokolle ein Diagnosewerkzeug dar, welches bei entsprechender Verwendung die zur Minimierung von Flüssigkeitsschlägen erforderlichen Anpassungen der Anlage oder des Betriebsverhaltens während des Auftauens und Anfahrens mit hoher Kapazität oder ähnlicher Situationen aufzeigen kann.

Benutzerspezifische

Datenprotokolle

Die Aufzeichnung des Sensorsignals kann als Signal in Prozent oder pF festgelegt werden. Dabei kann es für den zukünftigen Betrieb nützlich sein, das Signal in pF aufzuzeichnen, da so die Stärke von Flüssigkeitsschlägen angezeigt werden kann. Der Datenlogger kann ebenfalls Tief- und Hochstandalarme aufzeichnen, sodass die Häufigkeit und Stärke von Flüssigkeitsschlägen festgestellt werden können. Ebenso können Situationen auftreten, in denen sich Ammoniaktropfen in der Saugleitung befinden. Dies kann den Datenprotokollen entnommen werden, da diese einen beim Anfahren zunächst höheren und anschließend schrittweise abnehmenden Füllstand nachweisen werden. Die Datenaufzeichnung kann in folgenden Intervallen erfolgen: 1s, 30 s, 1 min, 5 min, 30 min oder 1 Stunde.