Gas-Qualitätsmessung mit kapazitiven Sensoren

Einsatz in NH3-Trockenexpansionsanlagen und überfluteten Anlagen

Ammoniak (NH3) hat recht positive Eigenschaften, die in Großkälteanlagen auch weitgehend nutzbar sind. Leider gibt es auch negative Aspekte, die eine breite Verwendung im Gewerbebereich wesentlich einschränken oder kostspielige, teilweise neu zu entwickelnde technische Lösungen erfordern. Die Gasqualitätsmessung mit einem kapazitiven Sensor bietet das Potential, um die Anwendungsbereiche für Ammoniakanlagen zu erweitern.

Das Kältemittel NH3 wird seit über einem Jahrhundert in Industrie- und Großkälteanlagen eingesetzt. Es hat kein Ozonabbaupotenzial und keinen direkten Treibhauseffekt. Die Wirtschaftlichkeit ist mindestens so gut wie mit R22, in Teilbereichen sogar günstiger; damit ist auch der Beitrag zum indirekten Treibhauseffekt gering. Außerdem ist NH3 konkurrenzlos billig. Zusammengefasst also ein ideales Kältemittel und ein optimaler Ersatz für R22 oder eine Alternative für HFKW!? Was für die Großkältetechnik gilt, trifft für die Gewerbekälte nur eingeschränkt zu.

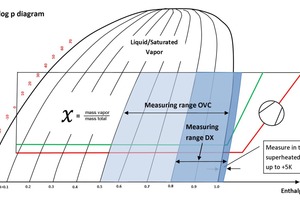

Einen Beitrag, die Anwendungsbereiche von NH3 zu erweitern, kann die Gasqualitätsmessung mit einem kapazitiven Sensor leisten: Anders als herkömmliche Überhitzungsmessung mittels Temperatur und Druck misst der Sensor den Grad der Trockenheit in einem gesättigten „nassen“ Gemisch. In NH3-Trockenexpansionsanlagen für die Industrie ist das ein Verhältnis von Dampf und Flüssigkeit in einer zwei-phasigen Strömung. Erfahrungen in Industriekälteanlagen haben gezeigt, dass die Kältemittelfüllmenge im Verdampfer bei allen Lastbetrieben begrenzt werden kann: Es wird nur so viel Kältemittel in den Verdampfer gebracht, wie benötigt wird. Neben der geringeren Kältemittelfüllmenge sinkt auch der Druckverlust in der Anlage. Eine niedrigere Überhitzung ist ebenfalls eine Folge.

Der Wunsch, NH3 in DX-Anlagen zu verwenden, hat zu zahlreichen Herausforderungen geführt und zunehmend auch den Ruf erhalten, eine Lösung zu sein, die nicht immer problemlos funktioniert: Es war notwendig, das Design anzupassen und Verteiler vor dem Verdichter zu installieren und die Überhitzung sehr hoch zu fahren – in erster Linie, um Rückflüsse und Flüssigkeitsschläge und damit mögliche Verdichterschäden zu vermeiden. Hohe Überhitzung, ineffiziente Verdampfer und die besonderen Eigenschaften von Ammoniak führten im Ergebnis zu wenig energieoptimierten Anlagen. Der Wassergehalt in NH3 verändert den Siedepunkt und damit die Überhitzung, die auf der Messung von Temperatur und Druck basiert: Gegen Ende des Verdampfungsprozesses erhöht 1 % Wassergehalt den Siedepunkt in NH3 um 5 Kelvin.

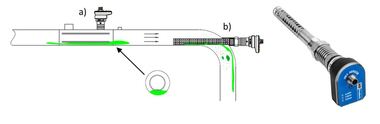

Erfahrungen mit NH3-DX-Anlagen in Australien, den USA und inzwischen auch in Europa haben gezeigt, dass bei Verwendung von Gasqualitätssensoren die Überhitzungsregelung problemlos funktioniert: Der Sensor wird am Verdampferausgang montiert und mittels NULL-Kalibrierung eingestellt. Dann wird der sogenannte SPAN-Wert gesetzt entsprechend dem gewünschten Messbereich: Soll von 0,8 bis 1,0 gemessen werden, entspricht 0,8 dem Signal 20 mA und 1,0 dann 4 mA (= trocken). Der Sensor detektiert kleinste Wassertropfen in der Überhitzung, die sich am Verdampferausgang bilden. Bei diesem Mix aus Kältemittel, Wasser und Öl reagiert der Sensor auf das Kältemittel und aufs Wasser – nicht auf das Öl, da dieses eine zu geringe Dielektrizitätskonstante aufweist.

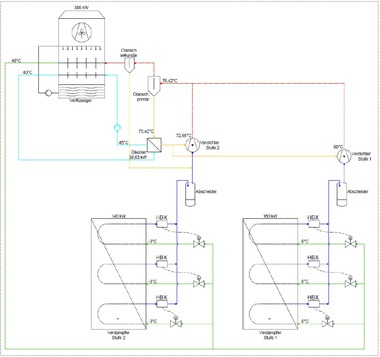

In überfluteten Anlagen mit NH3 dient der Sensor („HBX-OVC“) zur Vermeidung feuchter Saugleitungen. Gemessen wird wiederum der Blasenanteil im Gemisch mit dem Ergebnis, das weniger Feuchtigkeit in die Sauggasleitung gelangt: Geringere Druckverluste in den Steigrohren, geringere Kältemittelmenge und eine geringere Leistungsaufnahme führen insgesamt zur Optimierung der Kälteanlage. Der Sensor kann dabei als Regler fungieren und das Expansionsventil direkt ansteuern. Neben der Minimierung des Druckverlusts wird zudem die Umlaufrate deutlich minimiert.

Eignet sich Ammoniak nur für die Industriekälte?

Nein. Moderne DX-Systeme für R717 ermöglichen hocheffiziente Kälteanlagen in einem weiten Leistungsbereich (ab ca. 10 kW Kälteleistung), mit geringer Füllmenge und zu günstigen Anlagekosten – im Vergleich zu überfluteten Systemen. Der HB Products-Gasqualitätssensor ermöglicht dabei die optimale Ausregelung des Verdampfers bei maximaler Leistung am Wärmetauscher: Damit ist eine höhere Anlagensicherheit gegeben, denn es gibt keine verfälschte Überhitzungsmessung! Ergebnis: schnelle Regelung durch direkte Messung im Kältekreislauf.

Wir gehen weg von der Überhitzungsmessung und messen die Gasqualität, also den Flüssigkeitsanteil im Sauggas. Das EEV öffnet, bis erste Flüssigkeitstropfen den Sensor erreichen. Die Effizienz einer überfluteten Anlage wird damit erreicht.

Die Grundproblematik ist bekannt. Bei Anwendungen bei Verdampfungstemperaturen von 0 °C und darunter bildet sich Reif an der Oberfläche der Luftkühlerlamellen. Die Wärmeübertragung verringert sich, die Effizienz des Luftkühlers sinkt. Die Bereifung entsteht durch das Entfeuchten des Kühlraums. Der Luftkühler entzieht der Luft und den Waren im Kühlraum Feuchtigkeit, die in Form von Reif am Luftkühler festfriert. Um dem für die Wärmeübertragung negativen Effekt der Bereifung entgegenzuwirken, gibt es heute verschiedene Methoden der Abtauung. Aber ganz gleich, ob mit Umluft, Elektroheizung oder Heißgas – die Abtauung benötigt in jedem Fall zusätzliche Energie und wirkt sich damit negativ auf die Effizienz der gesamten Anlage aus.

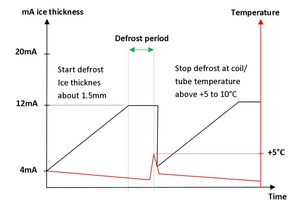

Der sogenannte Abtausensor „HBDF“ basiert ebenfalls auf dem kapazitiven Messprinzip – ein isolierter Stahldraht fungiert als eine Elektrode und die Rippen des Verdampfers bilden den anderen Leiter: Zusammen bilden sie den variablen elektrischen Kondensator. Das Signal am Sensor ändert sich, wenn sich Eis zwischen den Kühlrippen bildet, hervorgerufen durch die Luftfeuchtigkeit in der Umgebung. Die Dicke des Eises hat einen Einfluss auf die Messung und kann genutzt werden, um den Abtauvorgang einzuleiten.

Die Verdampferkontrolle und -optimierung unter Einsatz eines Gasqualitätssensors auf der Niedrigdruckseite und das bedarfsgerechte Abtauen mittels des Sensors auf der Verdampferoberfläche bilden zusammen einen optimalen Ansatz hinsichtlich eines energieoptimierten Ablaufs im Kälteprozess. Bedarfsgerechte Abtauung und Gasqualitätsmessung sorgen zudem dafür, dass die Anlage sicherer gefahren werden kann: Es wird sichergestellt, dass der Verdampfer frei ist von Flüssigkeit, bevor der Abtauvorgang einsetzt – damit wird auch ein Flüssigkeitsrückschlag in der Saugleitung verhindert.

Über HB Products

Der dänische Spezialist HB Products A/S (www.hbproducts.dk) hat sich seit seiner Gründung vor über 20 Jahren zu einem der führenden Erstausrüster von großen Industriekälte-Produzenten entwickelt und bietet mit seiner Produktpalette zahlreiche Sensoren und Regelgeräte für effiziente Kältesysteme mit natürlichen Kältemitteln. Fischer Kälte-Klima (www.kaeltefischer.de) vertreibt diese Komponenten in Deutschland und der Schweiz exklusiv auch für Systeme im mittleren Leistungsbereich.