Reduzierung der Kältemittelfüllmenge durch Trockenexpansion

Ammoniak-Kälteanlagen – Teil 1: Theoretische Grundlagen

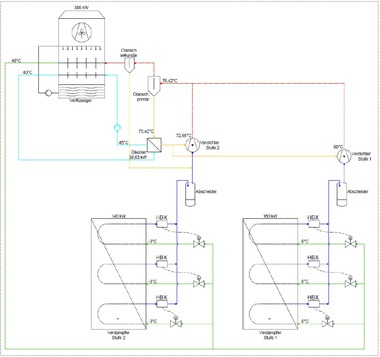

Im ersten Teil dieses Beitrags werden die theoretischen Grundlagen zu Ammoniak-Kälteanlagen mit Trockenexpansion dargestellt, während im zweiten Teil, der in der KKA 3/2020 erscheinen wird, die Auslegung und Optimierung der Referenzanlage vorgestellt werden.

Ammoniak-Kälteanlagen werden derzeit meist als überflutete Systeme gebaut und betrieben. Dies erfordert jedoch sehr große Kältemittelfüllmengen. Um die Gefahren für Gesundheit und Sicherheit im Havariefall zu minimieren, kann die Kältemittelfüllmenge durch ein Trockenexpansionssystem reduziert werden. Die Schwierigkeiten, ein solches System mit dem Kältemittel Ammoniak zu realisieren, liegen bisher in der Überhitzungsregelung, der Ölrückführung und der Fluidverteilung in den Verdampfern. Dies kann zu Beschädigungen und einem ineffizienten Betrieb der Anlagen führen. Neue Verdampferkonstruktionen, mit Ammoniak mischbare Kältemaschinenöle sowie eine neue Sensorik ermöglichen es, heute Ammoniak-Trockenexpansionssysteme energieeffizient zu betreiben und eine hohe Anlagensicherheit zu gewährleisten.

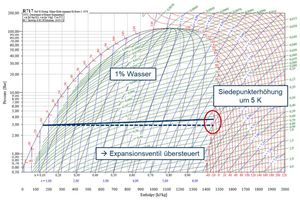

Die hygroskopische Eigenschaft von Ammoniak und damit die verbundene Wasserkontamination in Ammoniak-Kälteanlagen hat einen wesentlichen Einfluss auf die Überhitzungsregelung und den Energiebedarf. Studien haben gezeigt, dass die meisten NH3-Kälteanlagen einen Wassergehalt von 1 bis 3 Gew.-% aufweisen. Der durch den Wassergehalt erhöhte Siedebeginn und Temperaturgleit bei der Verdampfung (zeotropes Gemisch) führen dazu, dass die konventionelle Überhitzungsregelung diesen Anstieg als „falsches“ Überhitzungssignal interpretiert. Aufgrund dieser Fehlinterpretation muss die eingestellte Überhitzung erhöht werden, um einen sicheren Anlagenbetrieb zu gewährleisten. Dies führt zu einer Reduzierung der Effizienz. Alternativ hierzu kann das Expansionsventil über einen Gasqualitätssensor geregelt werden.

Die Analyse einer projektierten Ammoniak-Kälteanlage ergab, dass der Trockenexpansionsbetrieb die Kältemittelfüllmenge um rund 77,5 % reduziert. Bei der Regelung des Expansionsventils über einen Gasqualitätssensor wird eine Leistungszahl erreicht, die die einer vergleichbaren, mit R134a betriebenen Anlage um ca. 3,4 % übersteigt.

Der Trockenexpansionsbetrieb mit angepasster Regelung ist daher nicht nur zur Reduzierung der Kältemittelfüllmenge, sondern auch aus energetischer Sicht interessant.

Ammoniak gewinnt an Bedeutung

Um eine gefährliche anthropogene Störung des Klimasystems abzumindern, hat sich die internationale Klimapolitik das Ziel gesetzt, den weltweiten Temperaturanstieg langfristig auf 2 °C gegenüber dem vorindustriellen Niveau zu begrenzen. Zur Erreichung dieses Ziels strebt die Europäische Union eine Verringerung der Treibhausgasemissionen bis 2050 um 80 bis 95 % gegenüber den Werten von 1990 an. [1]

Angesichts der angestrebten Klimaschutzziele hat die EU daher die F-Gase-Verordnung herausgegeben. Das Ziel der Verordnung ist der Schutz der Umwelt durch die Minderung der Emissionen von F-Gasen. Hierzu können natürliche Kältemittel, wie zum Beispiel Ammoniak, Propan, Butan oder CO2 eingesetzt werden, die erheblich weniger klimaschädliche Wirkung haben als die bislang verwendeten F-Gase.

Insbesondere das Kältemittel Ammoniak NH3 (R717) hat durch die F-Gase-Verordnung wieder stark an Bedeutung gewonnen, denn es hat keinen direkten Treibhauseffekt (GWP = 0) und auch kein Ozonabbaupotential (ODP = 0). Es ist damit eines der wenigen Kältemittel, welches sich klimaneutral verhält. Außerdem handelt es sich um ein altbekanntes Kältemittel mit besonders vorteilhaften thermodynamischen Eigenschaften, welches in vielen Anwendungen synthetischen Kältemitteln überlegen ist. NH3 ist zudem ein kostengünstiges und weltweit verfügbares Kältemittel.

Nachteilig sind allerdings die Brennbarkeit und eine hohe Toxizität von NH3, welche besondere Sicherheitsvorschriften für den Bau und Betrieb von Ammoniakkälteanlagen erfordern. Die Explosionsgrenzen von Ammoniak in einem Luftgemisch liegen bei ca. 15,5-25 Vol.-%. Die Zündtemperatur ist mit 630 °C vergleichsweise hoch. Im Vergleich mit Erdgas ist Ammoniak 50-mal schwerer entzündbar und brennt ohne Stützflamme nicht weiter. Zudem bedingen die äußerst hohe Druckgastemperatur und die korrosive Wirkung von NH3 wesentliche Einschränkungen in der Materialwahl und damit eine spezielle Verdichter- und Anlagentechnik.

Um einen effizienten Betrieb zu erreichen, haben die thermodynamischen Eigenschaften von Ammoniak dazu geführt, dass Ammoniak-Kälteanlagen meist mit gefluteten Verdampfern ausgeführt werden. Der überflutete Betrieb setzt jedoch sehr große Kältemittelfüllmengen sowie einen hohen Platzbedarf für den Flüssigkeitsabscheider voraus. Die Füllmenge bei solchen herkömmlichen, pumpenbasierten Ammoniak-Kälteanlagen liegt in der Regel bei 1 bis 3 kg Kältemittel pro kW Kälteleistung. [2] [3] Das Kältemittel wird daher hauptsächlich in großen industriellen Kälteanlagen eingesetzt.

Aufgrund der Entflammbarkeit und Toxizität von Ammoniak stellen diese Anlagen jedoch hohe sicherheitstechnische Anforderungen, um eine Gefährdung von Menschen, Tieren, Sachen und Umwelt auf ein Mindestmaß zu reduzieren. Durch geringere Kältemittelfüllmengen reduzieren sich die Gefahren für Gesundheit und Sicherheit im Havariefall. Dies führt zu einer Vereinfachung bei den behördlichen Dokumentations- und Genehmigungsverfahren, da für die Anlagen mit geringeren Füllmengen deutlich weniger Auflagen und Vorschriften zu berücksichtigen sind.

Das Ziel ist daher, die Ammoniak-Kälteanlagen hinsichtlich der Kältemittelfüllmenge zu optimieren. Um dies zu erreichen, besteht der Ansatz darin, die Anlagen anstelle der konventionellen, überfluteten Verdampfer mit Trockenexpansionsverdampfern zu betreiben und damit die Füllmenge zu reduzieren. Eine einhergehende Verbesserung der Energieeffizienz der Anlagen ist hinsichtlich der Umweltverträglichkeit und steigender Energiepreise erstrebenswert. Erfahrungen internationaler Referenzanlagen mit einer neuen Regelung des Expansionsventils über einen Gasqualitätssensor haben gezeigt, dass in Ammoniak-Kälteanlagen ein Trockenexpansionsbetrieb möglich ist. [4]

Grundlagen

Vorbehalte gegenüber Ammoniak-

Kälteanlagen mit Trockenexpansion

In der Vergangenheit wurden bereits diverse Versuche unternommen, den klassischen Trockenexpansionsbetrieb in einem Ammoniak-Kühlsystem nutzbar zu machen. Dabei gab es viele Probleme, die dazu geführt haben, dass die Trockenexpansion bei Ammoniak-Kälteanlagen als eine schlechte Lösung gilt. Hier sind vor allem die Punkte Überhitzungsregelung, Ölrückführung und Fluidverteilung zu nennen. [5]

Die Überhitzungsregelung wird besonders durch die sehr hohe spezifische Verdampfungsenthalpie von NH3 erschwert. Damit die Verdampfung wirklich trocken verläuft, um Flüssigkeitsrückfluss und dadurch mögliche Verdichterschäden zu vermeiden, muss die Überhitzung sehr hoch eingestellt werden. Dies führt jedoch zu sehr hohen Druckgastemperaturen und einer verschlechterten Energieeffizienz. Weitere Vorbehalte gegenüber dem Trockenexpansionsbetrieb bestehen darin, dass die Ölrückführung aufgrund der Unlöslichkeit von Kältemaschinenölen mit Ammoniak nicht zuverlässig läuft und dass die Verdampferleistung im Teillastbetrieb schlecht ist, infolge einer ungleichmäßigen Fluidverteilung in den Verdampferrohren. Fakt ist auch, dass der Wassergehalt in Ammoniak den Siedepunkt des Kältemittels und damit die Regelung der Überhitzung verändert. Diese Problematik stellt den Kern der vorliegenden Veröffentlichung dar.

Regularien für Ammoniak-Kälteanlagen

Ammoniak ist aufgrund seiner Toxizität und Brennbarkeit ein Gefahrstoff. Für den Bau und Betrieb der Anlagen werden demnach besondere Sicherheitsvorschriften verlangt. Die wichtigsten Vorgaben in Bezug auf die maximal zulässigen Füllmengen sind in der DIN EN 378, der TRAS 110 und in dem BImSchG festgelegt.

Regelung von Expansionsventilen

Die Überhitzungsregelung stellt bei dem Kältemittel Ammoniak ein Problem dar. Um dieser Tatsache auf den Grund zu gehen, werden im Folgenden zunächst die derzeit bestehenden Möglichkeiten der Regelung von elektronischen Expansionsventilen erläutert. Thermostatische Expansionsventile sind nicht geeignet, da die Reaktionszeit über den Temperaturfühler für den Trockenexpansionsbetrieb mit Ammoniak zu langsam ist.

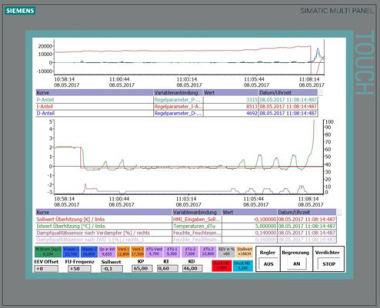

Im Gegensatz zum thermostatischen Expansionsventil, das als P-Regler fungiert, handelt es sich beim elektronischen Expansionsventil um einen PID-Regelkreis mit dem Vorteil einer deutlich schnelleren Reaktionszeit. Das Gesamtsystem eines elektronischen Expansionsventils besteht aus dem Kälteventil selbst, einem Temperaturfühler, einem Druckmessumformer (Druckfühler) und dem elektronischen Überhitzungsregler, der die Fühlersignale auswertet und das Ventil entsprechend ansteuert.

Mit Hilfe der von den Fühlern gemessenen Temperatur und des Verdampfungsdruckes sowie der im Regler hinterlegten Dampfdruckkurven des verwendeten Kältemittels kann die aktuelle Überhitzung bestimmt werden. Das Öffnen oder Schließen des Ventils erfolgt über elektrische Stellglieder (z.B. Spulen, Schrittmotoren), die die eingespritzte Kältemittelmenge regeln.

Der im Regler eingestellte Überhitzungssollwert muss einen sicheren Betrieb der Kälteanlage gewährleisten. Für einen stabilen Verdampferbetrieb wird empfohlen, bei Ammoniak-Kälteanlagen die Arbeitsüberhitzung nicht unter 7 K zu wählen. Die höchste Leistungszahl des Verdampfers würde theoretisch bei einer Arbeitsüberhitzung von 0 K erreicht werden, da die Kühlerleistung optimal ausgenutzt wird. In der Praxis kann dies jedoch mit der konventionellen Überhitzungsreglung nicht realisiert werden, da die Trennung zwischen überhitztem und gesättigtem Saugdampf nicht übergangslos verläuft. Am Ausgang des Kühlers bildet sich ein Übergangsbereich, in dem eine gewisse Arbeitsüberhitzung erkannt wird, obwohl im Kältemittelstrom noch Flüssigkeit enthalten ist. [6]

Eine neue Methode zur Regelung von Expansionsventilen ist die Regelung über einen Gasqualitätssensor. Dieser wurde von einem dänischen Unternehmen entwickelt und soll es ermöglichen, eine direktverdampfende Ammoniak-Kälteanlage ohne Arbeitsüberhitzung zu betreiben. Im Gegensatz zur herkömmlichen Überhitzungsmessung mittels Temperatur und Druck misst der Gasqualitätssensor das Verhältnis von Dampf und Flüssigkeit des Kältemittels als Trockenheitsgrad am Ausgang des Verdampfers. [4]

Der Sensor basiert auf dem kapazitiven Messprinzip, bei dem die Änderung des elektrischen Widerstands über Messelektroden in Abhängigkeit von der Differenz der dielektrischen Eigenschaften verschiedener Medien erfasst wird. Der Gasqualitätssensor reagiert dabei auf das flüssige Kältemittel und auf Wasser im Kreislauf, nicht aber auf das Öl, da dieses eine zu geringe Dielektrizitätskonstante aufweist.

Für die Positionierung des Sensors gibt es zwei verschiedene Einbauvarianten des Herstellers:

a) Bei kleinen Dimensionen der Sauggasleitung kann der Sensor in das horizontale Rohr eingebaut werden, wobei der Sensor die gleiche nominelle Größe wie die Sauggasleitung haben muss.

b) Bei größeren Rohrdimensionen wird der Sensor horizontal an einem Rohrbogen installiert, um sicherzustellen, dass die im Boden des Rohres strömende Flüssigkeit erfasst wird (s. Bild 1). [7]

Durch die permanente Messung des Flüssigkeitsanteils im Sauggas ist es möglich, den Kältemittelmassenstrom über das Expansionsventil so zu regeln, dass keine oder nur eine sehr geringe Arbeitsüberhitzung im Verdampfer stattfindet. Es wird ein teilgefluteter Betrieb erreicht und somit die Effizienz des Verdampfers verbessert. Voraussetzung für einen sicheren Anlagenbetrieb mit dieser Sensortechnologie ist ein Regelventil mit einer sehr schnellen Reaktionszeit. Der Hersteller empfiehlt eine Stellzeit von weniger als einer Sekunde.

Wasserkontamination in

Ammoniak-Kälteanlagen

Die Problematik der Wasserkontamination in Ammoniak-Kälteanlagen ist bekannt, wurde aber bisher wenig beachtet, da die Auswirkungen in Kälteanlagen mit überfluteten Verdampfern gering sind. Wird eine NH3-Kälteanlage mit Trockenexpansion ausgelegt, wirkt sich der Wassergehalt des Ammoniaks entscheidend aus und muss berücksichtigt werden.

Bei der Abfüllung durch den Hersteller wird dem druckverflüssigten Ammoniak (R717) zwischen 0,1 bis 0,3 Gew.-% Wasser zugesetzt, um Spannungsrisskorrosion zu vermeiden. In der Praxis sammeln sich während der Betriebszeit deutlich höhere Wassermengen in Ammoniakkälteanlagen an als der empfohlene Höchstwert von 0,3 Gew.-%. [8] In Dänemark, Norwegen und Schweden wurde unter Beteiligung des Dänischen Technologischen Instituts und anderer Einrichtungen eine umfassende Untersuchung des Wassergehalts in 175 industriellen Ammoniak-Kälteanlagen durchgeführt. Von diesen enthielten 25 mehr als 3 Gew.-% Wasser, 37 mehr als 2 Gew.-% und 77 mehr als 1 Gew.-%. In drei Anlagen wurden Wassergehalte von 26 Gew.-%, 24 Gew.-% und 18,5 Gew.-% festgestellt. [9]

Auch die KTI-Plersch Kältetechnik GmbH hat den Wassergehalt in ihren eigenen NH3-Systemen untersucht und eine mittlere Wasserkontamination von 2,1 Gew.-% gemessen. Die Messergebnisse sind im Hinblick auf den empfohlenen Wassergehalt von max. 0,3 Gew.-% in Ammoniak-Kälteanlagen zu betrachten.

Ursachen für die Ansammlung von Wasser

Die Wasseransammlung in Ammoniak-Kälteanlagen kann auf mehrere Ursachen zurückgeführt werden. Dabei spielt die hygroskopische Eigenschaft von Ammoniak eine wesentliche Rolle. Aufgrund der Polarität der NH3-Moleküle und ihrer Fähigkeit, sehr starke Wasserstoffbindungen zu bilden, ist Ammoniak in Wasser gut löslich. Bei 20 °C löst 1 dm³ Wasser ca. 700 dm³ gasförmiges Ammoniak. [8]

Dabei findet folgende chemische Reaktion statt:

NH3 + H2O → NH4+ + OH− , d.h.

Ammoniak-Molekül + Wasser-Molekül → Ammonium-Ion + Hydroxid-Ion

Es entsteht Ammoniumhydroxid NH4OH, umgangssprachlich auch „Ammoniakwasser“ genannt. Ammoniak reagiert somit im Wasser als Base und bewirkt, dass das neutrale Wasser in den alkalischen Bereich übergeht.

In industriellen Ammoniak-Kälteanlagen können die Wasserkontaminationsquellen in zwei Gruppen eingeteilt werden: die Kontaminationsquellen in der Bau- und Inbetriebnahmephase sowie die Kontaminationsquellen nach der Inbetriebnahme der Anlage. [10]

a) In der Bau- und Inbetriebnahmephase

Restwasser in neuen Behältern oder Wärmetauschern, die nach der Druckprüfung nicht ordnungsgemäß entleert wurden.

Offene Rohrleitungen oder Schweißverbindungen, die erst verschlossen werden, nachdem sie Witterungseinflüssen ausgesetzt waren.

Kondenswasser, das sich im inneren Rohrsystem aufgrund von Temperaturschwankungen vor der Befüllung mit Kältemittel gebildet hat.

Unzureichende Evakuierungsmaßnahmen bei der Inbetriebnahme, um das angefallene Wasser aus dem System zu entfernen.

Die Verwendung von nicht wasserfreiem Ammoniak bei der Befüllung des Systems.

b) Nach der Inbetriebnahme

Wasser dringt bei Service- und Reparaturarbeiten in den NH3-Kreislauf ein.

Unsachgemäße Verfahren beim Ablassen von Öl oder Kältemittel in wassergefüllte Behälter (Rückschlagventil in der Ablaufleitung muss vorhanden sein, um „Springbrunneneffekt“ zu verhindern)

Aus der Feuchtigkeit der Luft, die durch Undichtigkeiten im Kreislauf, wie Wellendichtungen und Stopfbuchsen, aus der Umgebung angesaugt wird. Besonders gefährdet sind Systeme, die unterhalb des Atmosphärendrucks arbeiten.

Durch Undichtigkeiten zwischen der Wasser- und der Ammoniakseite in Wärmeübertragern.

Wasserverunreinigungen nach der Inbetriebnahme der Anlage sind oft unvermeidlich, können aber durch sorgfältige Handhabung reduziert werden.

Auswirkungen von Wasser in Ammoniak-Kälteanlagen

Die thermodynamischen Eigenschaften eines Ammoniak-Wasser-Gemisches unterscheiden sich von denen des reinen Ammoniaks durch eine Änderung des Sättigungsdrucks. Bei gleichem Druck hat ein Ammoniak-Wassergemisch eine höhere Verdampfungstemperatur als reines Ammoniak. Diese Abweichung nimmt mit zunehmendem Wassergehalt des Gemisches überproportional zu (s. Tabelle 1). Eine Kälteanlage, in der sich Wasser mit Ammoniak vermischt hat, muss daher mit einem niedrigeren Druck im Verdampfer arbeiten, um die gleiche Verdampfungstemperatur wie bei einem mit reinem Ammoniak betriebenen System aufrechtzuerhalten. Dies wirkt sich negativ auf die Kälteleistung und den Energiebedarf der Anlage aus. Eine Faustregel besagt, dass bei niedrigen Verdampfungstemperaturen der Energiebedarf des Verdichters um ca. 3 bis 4,5 % pro K Reduzierung der Verdampfungstemperaturen steigt. [9]

Tabelle 1 zeigt, wie sich das Verhältnis von Druck und Temperatur des Sattdampfes mit steigendem Wassergehalt zunehmend verändert.

Wie weit der Verdampfungsdruck abgesenkt werden muss, um bei einem Gemisch mit 98 % Ammoniak und 2 % Wasser die erforderliche Verdampfungstemperatur zu erreichen, zeigt folgendes Beispiel:

Bei einem Verdampfungsdruck von p0 = 3,0 bar stellen sich folgende Verdampfungstemperaturen t0 ein:

Bei 100 % Ammoniak t0 = -9,23 °C und

Bei 98 % Ammoniak mit 2 % Wasseranteil t0 = -8,72 °C

Um mit dem Ammoniak-Wasser-Gemisch (98 % NH3; 2 % H2O) die erforderliche Verdampfungstemperatur t0 = -9,23 °C zu erreichen, muss der Verdampfungsdruck von p0 = 3,0 bar auf ca. 2,8 bar verringert werden. Diese Druckabsenkung bewirkt einen Anstieg des Energiebedarfs von ca. 2 %.

Die Siedepunkterhöhung durch den Wassergehalt in Ammoniak hat auch einen wesentlichen Einfluss auf die Regelung der Überhitzung in Trockenexpansionsverdampfern, die sich aus Druck und Temperatur berechnet. Denn die Wasserkonzentration im Ammoniak steigt mit fortschreitender Verdampfung an. Dies führt allmählich zu einer Erhöhung des Siedepunktes, den die konventionelle Überhitzungsregelung als „falsches“ Überhitzungssignal identifiziert. Der Temperaturfühler des Expansionsventils interpretiert den Anstieg des Siedepunktes als Überhitzung und gibt dem Ventil das Signal, mehr Kältemittel in den Verdampfer einzuspritzen. Wenn der Überhitzungswert zu niedrig eingestellt ist, führt dieses „falsche“ Überhitzungssignal dazu, dass flüssiges Ammoniak in die Sauggasleitung gelangt und Flüssigkeitsschläge im Verdichter verursachen kann. Dies ist einer der Gründe, warum die Überhitzung in Ammoniak-Trockenexpansionssystemen sehr hoch eingestellt wird. Betriebserfahrungen haben gezeigt, dass 1 % Wasser im Ammoniak den Siedepunkt gegen Ende des Verdampfungsprozesses um etwa 5 K erhöht. [4] Zur Veranschaulichung ist dieser Sachverhalt in Bild 2 dargestellt.

Das Vorhandensein von Wasser in Ammoniak wirkt sich auch negativ auf die Verdampferleistung aus. [11] Die Verschiebung des Siedepunktes nimmt vom Eingang des Kreislaufs bis zum Austritt zu. Dies hat zur Folge, dass die mittlere Temperaturdifferenz und damit die Kühlleistung im Vergleich zu reinem Ammoniak reduziert wird. Die Siedepunktverschiebung kann über den Pinch Point (=Temperaturunterschied zwischen zwei Arbeitsmedien, bei dem gerade noch eine Wärmeübertragung stattfindet) hinausführen, sodass die Anfangstemperaturdifferenz (Zulufttemperatur - Verdampfungstemperatur) gegen Ende der Verdampferkreise überschritten und damit die Wärmeleistung des Verdampfers stark reduziert wird. Bild 3 zeigt die Leistungseinbußen am Verdampfer mit zunehmendem Wassergehalt in Ammoniak. Der Vergleich eines Trockenexpansionsverdampfers (DX) mit einem überfluteten Verdampfer (Recirc n=2) zeigt, dass die Leistungsverluste im Verdampfer mit Trockenexpansion größer sind.

Darüber hinaus wirkt sich eine Wasserkontamination im Ammoniak-Kreislauf korrosionsfördernd aus, beeinträchtigt die Schmierfähigkeit des Kältemaschinenöls und lässt dieses schneller altern. [8]

Es hat sich gezeigt, dass die Verunreinigung von Ammoniak mit Wasser zu mehreren Problemen führt, die im Trockenexpansionsbetrieb bedeutender sind als im Betrieb mit gefluteten Verdampfern. Es ist daher ratsam, Wasser aus Ammoniak-Kälteanlagen zu entfernen. Filtertrockner, wie sie für fluorierte Kältemittel eingesetzt werden, fallen aufgrund der ausgeprägten Hygroskopie von Ammoniak aus. Eine andere Möglichkeit sind sogenannte „Ammoniaktrockner“, die nach dem Destillationsprozess arbeiten. Dabei wird das Ammoniak-Wasser-Gemisch erhitzt und so das Ammoniak aus dem Wasser „gekocht“. Allerdings sind diese Trocknungsaggregate für Kälteanlagen ab einer Füllmenge von 1000 kg Ammoniak ausgelegt. Hersteller arbeiten bereits an Lösungen, kompaktere Ammoniaktrockner zu entwickeln, die sich für Kälteanlagen mit kleinen Füllmengen und damit für den NH3-Trockenexpansionsbetrieb eignen.

Im zweiten Teil der Veröffentlichung, der in der KKA 3/2020 erscheint, werden die Auslegung und die Optimierung einer Referenzanlage nach den hier vorgestellten theoretischen Grundlagen beschrieben.

Literaturverzeichnis

[1] N. B. u. R. -. M. E. Bundesministerium für Umwelt, Die neue F-Gas-Verordnung (EU) Nr. 517/2014 - Ihre Bedeutung für Betreiber, Planer und Hersteller, Berlin, 2015.

[2] K. -. K. K. A. -. eurammon, Ammoniakanlagen mit geringer Füllmenge, Frankfurt am Main: Bauverlag BV GmbH, 2018.

[3] KTI-Plersch Kältetechnik GmbH, 2018.

[4] HB Products, Low Charge Ammonia DX System Controlled by HBX Vapor Quality Sensors, Hasselager, 2017.

[5] J. H. Engeland, DKV-Kälte-Klima-Tagung, Füllmengenreduzierung an Ammoniak Kälteanlagen, Düsseldorf, 2014.

[6] K. Breidenbach, Der Kälteanlagenbauer, Bd. 2, Heidelberg: C.F. Müller Verlag, 2004.

[7] HB Products, Information, experience and Validation of the HB-Products Vapor/gas Quality sensor, 2018.

[8] D. Korn, Effizienter Betrieb von Kälteanlagen, VDE VERLAG GMBH, 2011.

[9] Per Skaerbaek Nielsen – Danfoss Industrial Refrigeration, Water contamination in ammonia refrigeration plant, 2000.

[10] IIAR – International Institute of Ammonia Refrigeration, Bulletin No. 108, Water Contamination in Ammonia Refrigeration Systems, Washington.

[11] Christof Fischer GmbH , [CF] Training – Neue Form der Direktexpansion für R717, 2018.

![Bild 1: Einbauvarianten Gasqualitätssensor (HB Products) [7]](https://www.kka-online.info/imgs/1/5/5/2/8/7/1/tok_303921a5847bd38a4a5042bc0fbc69fe/w300_h200_x595_y195_9f0b42859ee6d69a.jpg)

![Tabelle 1: Sättigungstemperaturen als Funktion der Sättigungsdrücke (Die Werte für den Sättigungsdruck von 2,8 bar und für den Wassergehalt von 2 Gew.-% wurden interpoliert und sind nicht der Quelle entnommen.) [8]](https://www.kka-online.info/imgs/1/5/5/2/8/7/1/tok_880cb338e9a07dd21a423a52f0449502/w300_h200_x463_y243_23961996706b2596.jpg)

![Bild 3: Leistungseinbußen am Verdampfer durch Wasserkontamination [11]](https://www.kka-online.info/imgs/1/5/5/2/8/7/1/tok_747b4adb4d4eb065dc751ccf114264ec/w300_h200_x534_y308_ace504bab0a34710.jpg)