Operation am offenen Herzen

Modernisierung der Hubkolbenverdichter-Produktion von Bitzer

Das Hubkolbenverdichter-Werk von Bitzer in Schkeuditz bei Leipzig stand schon einmal in der KKA-Ausgabe 2/2013 im Mittelpunkt einer Reportage. Sechs Jahre später hat die KKA-Redaktion die Produktion erneut unter die Lupe genommen. Die zahllosen Umbauten, Modernisierungen und Erweiterungen, die seitdem während der laufenden Produktion vorgenommen wurden, gleichen dabei einer – erfolgreich verlaufenen – Operation am offenen Herzen.

Seit nun fast 30 Jahren produziert die Fa. Bitzer am Standort Schkeuditz in der Nähe des Leipziger Flughafens halbhermetische und offene Hubkolbenverdichter für stationäre und Transportanwendungen sowie die dazugehörigen Verflüssigungssätze. In Schkeuditz wurden schon zu Zeiten der DDR diverse kältetechnische Produkte gefertigt, die Übernahme der ehemaligen Schkeuditzer MAB-Werke (VEB) von der Treuhand im Jahr 1991 war für Bitzer insofern die Fortsetzung einer jahrzehntelangen Tradition. Seitdem hat sich in Schkeuditz vieles verändert. Aus den 2.500 m² Produktionsfläche im Jahr 1991 sind heute 12.300 m² in Werk 1 und weitere 6.700 m² in Werk 2 geworden. Das Werk wird momentan auf eine Kapazität von über 200.000 Verdichtern pro Jahr ausgelegt. Über 100 Mio. Euro hat Bitzer in den Standort investiert und dort das eigene Kompetenzzentrum für Hubkolbenverdichter geschaffen. Und mit 760 Mitarbeitern ist Bitzer mittlerweile der größte Produktionsbetrieb im Landkreis Nordsachsen.

Umfangreiche Erweiterungs- und Modernisierungsarbeiten

Seit dem letzten Besuch der KKA-Redaktion im Jahr 2013 ist in Schkeuditz viel passiert. Gefühlt befindet sich keine Maschine in der Produktion noch an der gleichen Stelle. Vor allem der Neubau von Werk 2, der Ende 2015 abgeschlossen wurde, hat zu großen Umstellungen in den Produktionsabläufen geführt. In Werk 2 sind nun die Montage der Verflüssigungssätze, die Materialwirtschaft, der Versand und die Ausbildungswerkstatt untergebracht. Die neu geschaffenen Produktionsflächen in Werk 2 führten dann auch zu umfangreichen Veränderungen in Werk 1. Nach dem Neubau von Werk 2 wurde zudem ein Teil von Werk 1 abgerissen, an gleicher Stelle entstand ein erweiterter und modernisierter Neubau, in dem sich nun Teile der Produktion, Büro- und Besprechungsräume sowie eine Mitarbeiter-Kantine befinden. Doch nicht nur in die Gebäude an sich wurde investiert. Werksleiter Frank Fuhlbrück hat den Maschinenpark in den vergangenen Jahren deutlich erweitert und modernisiert.

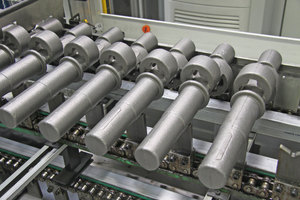

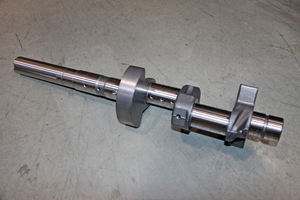

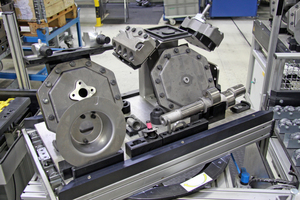

So wurden zum Beispiel von 2016 bis 2019 hochmoderne Bearbeitungslinien von Kurbel- und Exzenterwellen im Werk eingerichtet und weiter ausgebaut. Lediglich die unbehandelten Gussteile werden von einem Zulieferer bezogen – eine eigene Gießerei hat Bitzer nicht. Aber erst die sorgfältige Metallbearbeitung – das Fräsen, Bohren und Schleifen – ist für die Qualität des Endprodukts entscheidend. Und diese Arbeitsvorgänge will man bei Bitzer lieber selbst durchführen und kontrollieren können. Die Entscheidung brachte natürlich auch große Investitionen für den Kauf neuer Metallbearbeitungsmaschinen mit sich.

Hightech-Oberflächenbehandlung

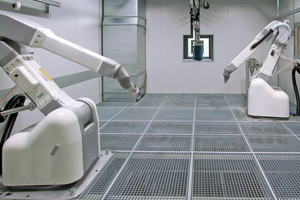

Ein weiteres Beispiel für die Investitionsbereitschaft bei Bitzer ist der Umbau und die Erweiterung der Lackieranlage in Schkeuditz. Die alte Anlage war in die Jahre gekommen und so wurde gemeinsam mit einem externen Institut ein neues Beschichtungssystem (Zink-Phosphatierung, EP-Grundlack, PUR-Decklack) entwickelt und eine exakt auf die Bedürfnisse von Bitzer zugeschnittene Oberflächenbehandlungsanlage errichtet.

Die Lackieranlage ist echtes Hightech-Produkt. Vor der Anlage wird jeder Verdichter einem 3D-Scan unterzogen und das jeweilige Modell auf diese Weise eindeutig identifiziert. Die Lackierung erfolgt danach automatisch durch Roboter. 900 Verdichter können pro Tag vorbehandelt und lackiert werden.

Ebenfalls automatisch erfolgt das Abblasen der Teile nach der Vorbehandlung und vor dem Haftwassertrockner. Bis heute sind 26 Verdichterfamilien bzw. vereinzelte Verdichtertypen für das Abblasen und den automatischen Applikationsprozess qualifiziert worden, nur wenige Sondermodelle müssen noch von Hand bearbeitet werden.

Bis die Anlage in Betrieb gehen konnte, musste Frank Fuhlbrück aber einige Geduld aufbringen. Von der Einreichung des Genehmigungsantrags (BImSchG) bis zur Erteilung vergingen ganze 217 Tage Bearbeitungszeit in der zuständigen Behörde, über 20.000 DIN A4-Seiten mussten eingereicht werden. Dann erst konnte die größte Einzelinvestition in der Bitzer-Firmengeschichte in Angriff genommen werden. Über 200 Firmen und Ingenieurbüros waren bei dem Großprojekt involviert. 600 t Material – davon 230 t Stahl – wurden für die Lackieranlage insgesamt verbaut. 14 Abnahmen durch Sachverständige, Betriebsarzt, Berufsgenossenschaft, Feuerwehr, LRA Nordsachsen und Landesdirektion Sachsen waren erforderlich – alles in allem ein echter Kraftakt und eine logistische Meisterleistung, weil währenddessen die Produktion im Werk natürlich weiterlaufen musste.

Optimierte Betriebsabläufe

In Schkeuditz wurde aber nicht nur in neue Maschinen und Anlagen investiert, es wurden nicht nur Hallen, errichtet, umgebaut und erweitert, auch in den Produktionsabläufen hat es in den vergangenen Jahren zahlreiche Veränderungen und Optimierungen gegeben. Die Fülle der Einzelmaßnahmen an dieser Stelle zu beschreiben, würde den Rahmen dieses Beitrags sprengen. Beispielhaft seien aber einige Aspekte genannt:

In der Vorfertigung wird großer Wert darauf gelegt, die Arbeitsabläufe in der eigentlichen Produktion zu optimieren. So werden alle Bauteile und Komponenten, die für die Montage eines Verdichters benötigt werden, auf einem sogenannten Setboard zusammengestellt, so dass alle Teile für die Montage griffbereit und ohne zusätzliche Laufwege für die Mitarbeiter zur Verfügung stehen. Damit wird sichergestellt, dass in der betriebsamen Montagephase ausschließlich die richtigen Bauteile verwendet werden.

Aufs gleiche Konto zahlt das Pick-by-light-System ein, das im Bereich der Endmontage zum Einsatz kommt. Es gibt etliche Zubehörteile, Kabel, Dichtungen und sonstige Beipackteile, die zusammen mit dem Verdichter ausgeliefert werden. Damit es bei der Zusammenstellung nicht zu Fehlern kommt, leuchten an einem Regalsystem nach dem Einscannen des jeweiligen Verdichter-Barcodes Leuchten an den Regalfächern auf, aus denen die Teile entnommen werden müssen.

Um den Materialfluss im Werk zu optimieren, werden bei Bitzer automatische und unbemannte Flurförderfahrzeuge eingesetzt. Mit diesen werden die Verdichter in der Produktion bei Bedarf von A nach B transportiert. Dies reduziert die Staplerfahrten in den Hallen, die immer auch ein gewisses Unfallrisiko mit sich bringen.

Großen Wert legt das Team von Frank Fuhlbrück auch auf eine Verbesserung der Arbeitsbedingungen der Mitarbeiter. So wurden früher z. B. beim Reinigen der Verdichter in der Produktion Metallspäne, Öltröpfchen und sonstige Partikel von den Bauteilen abgeblasen, was trotz Absauganlagen zu einer Verunreinigung der Hallenluft geführt hat. Nun werden diese von den Gehäuseteilen und Antriebswellen abgesaugt. Auch beim Trocknen der Verdichter nach der Prüfung im Wasserbecken wird das Wasser nicht mehr mit Luft abgeblasen, sondern diese werden nun in einer Vakuumkammer getrocknet.

Vorbildliche Lehrwerkstatt

Der Fachkräftemangel ist ein leidiges und viel diskutiertes Thema in der Kältebranche. So mancher, der besonders laut darüber klagt, tut indes selber sehr wenig dafür, dass sich an diesem Umstand etwas ändert. Die Firma Bitzer darf in diesem Zusammenhang mit Fug und Recht als leuchtendes Beispiel dafür genannt werden, was man als Hersteller im Bereich der Nachwuchsarbeit leisten kann. Neben der Finanzierung von Lehrstühlen in Dresden und Karlsruhe (siehe KKA 3/2019 „Neue Stiftungsprofessur für Verdichtertechnologie“) bildet Bitzer aber auch selbst aus. In Schkeuditz werden pro Lehrjahr sechs Azubis ausgebildet und bei Interesse werden auch alle übernommen. Die Azubis finden dabei bestmögliche Ausbildungsbedingungen vor. Für sie wurde eigens eine moderne, bestens ausgestattete Lehrwerkstatt eingerichtet und mit Sven Schönherr und Thomas Geißler stehen ihnen zwei kompetente Ausbildungsleiter jederzeit zur Verfügung.

Veränderungen hat es in den vergangenen Jahren aber nicht nur auf dem Werksgelände in Schkeuditz gegeben, auch die Verdichter und Verflüssigungssätze, die vom Band laufen, wurden optimiert bzw. um neue Baureihen ergänzt. Im Rahmen der Werksbesichtigung stellte Andreas Riesch, Bitzer-Vertriebsleiter Deutschland und Schweiz, der KKA-Redaktion zwei besondere Highlights vor.

„Ecoline+“-Verdichter für transkritische CO2-Anwendungen

Eines davon ist die neue „Ecoline+“-Verdichter-Baureihe für transkritische CO2-Anwendungen. Standardmäßig sind diese mit einem hocheffizienten Direktanlauf-Permanentmagnetmotor (LSPM) ausgestattet. Hierbei sind im Rotor mit Käfigläufer zusätzliche Permanentmagnete verbaut, der Rotor läuft im Betrieb synchronisiert zum Drehfeld des Stators. Die komplexen physikalischen Vorgänge im Motor sollen an dieser Stelle nicht weiter vertieft werden. Merken sollte man sich aber die Resultate: vernachlässigbare Rotorverluste, verbesserte Motoreffizienz, geringere Erwärmung von Motor und Kältemittel, Synchrondrehzahl (kein Schlupf), höherer Kältemittelmassenstrom, robust wie ein Standard-Asynchronmotor (ist sowohl im Netzbetrieb als auch mit Frequenzumrichter einsetzbar).

Durch die „Varistep“-Leistungsregelung in Kombination mit dem Einsatz eines „IQ Moduls“ von Bitzer – eine Weltneuheit für transkritische CO2-Anwendungen – werden die „Ecoline+“-Verdichter in Bezug auf technische Performance und Energieverbrauch noch weiter optimiert. Bei „Varistep“ handelt es sich um eine mechanische Leistungsregelung, die als kostengünstigere Alternative zu einem externen Frequenzumrichter (kurz: FU) eingesetzt werden kann und die durch die quasi stufenlose Leistungsregelung trotzdem eine hohe Kontrollqualität bietet. Vor allem im unteren Teillastbereich können die Abweichungen des Saugdrucks vom Sollwert bei der„Varistep“-Leistungsregelung etwas höher als bei einer Drehzahlregelung mittels FU liegen, aber sie kommt recht nah an die Regelgüte eines FU heran. Die Regelung basiert auf dem Prinzip der Zylinderabschaltung.

Bei den CO2-Verdichtern ist die „Varistep“- Leistungsregelung zwingend an die gleichzeitige Verwendung eines „IQ Moduls“ gekoppelt. Dieses ist wegen der komplexen Vorgänge im Verdichter zur Regelung des Systems erforderlich, bietet aber eine Fülle von Vorteilen: Die Kombination mit dem „IQ Modul“ verbessert den Einsatzbereich der Verdichter, reduziert den Verdrahtungsaufwand, ermöglicht viele Diagnoseaufgaben und erhöht die Verfügbarkeit. Zudem ist eine Anbindung von übergeordneten Funktionen und Bussystemen genauso möglich wie die Überwachung zahlreicher Betriebsbedingungen und der Einsatzgrenzen.

Mit der Kombination aus „Ecoline+“-Verdichter und der „Varipack“-Umrichtertechnologie schließlich erzielt man bei besonders anspruchsvollen Anwendungen durch eine präzise, stufenlose Leistungsanpassung ohne Schwankungen die allerbesten Ergebnisse.

„Ecolite“-Verflüssigungssätze

Ein weiteres Highlight im Schkeuditzer Produktportfolio sind die luftgekühlten „Ecolite“-Verflüssigungssätze. Diese sind eine Ergänzung der bekannten „Ecostar“-Reihe. Sie eignen sich vor allem für solche Anwendungen, bei denen kleinere Leistungen erforderlich sind. „Ecolite“ sind robust, flexibel und effizient, ermöglichen eine einfache und schnelle Installation, laufen leise und sind für viele Kältemittel einsetzbar. Hauptbestandteile sind ein „Ecoline“-Verdichter mit einer mechanischen, quasi stufenlosen „Varistep“-Leistungsregelung, ein Bitzer-Flüssigkeitssammler, Minichannel-Verflüssiger, ein Regler – konfigurierbar mit der „Best“-Software von Bitzer – und ein Schallschutz-Gehäuse. Integriert sind weiterhin eine Flüssigkeitsleitung mit verschraubtem Filtertrockner und Schauglas sowie ein zusätzlicher Ventilator für die Verdichterkühlung. Anwendungsbereiche sind kleinere Supermärkte, Convenience Stores, Gastronomie, Kühllager etc. – und zwar sowohl in der Tief- als auch Normalkühlung.

Mit neuen Hallen, neuen Maschinen und neuen Produkten ist das Schkeuditzer Kompetenzzentrum für Hubkolbenverdichter also bestens gerüstet, um auch in den nächsten Jahrzehnten die lange Kältetechnik-Tradition am Standort mit Leben zu füllen.