Kompetenz in Kolbenverdichtern

Verdichterfertigung von Bitzer in Schkeuditz

Den Lesern der KKA die Firma Bitzer vorzustellen, hieße Eulen nach Athen zu tragen. Seit fast 80 Jahren entwickelt, produziert und verkauft das schwäbische Unternehmen Kältemittelverdichter, Verflüssigungssätze und Druckbehälter – weltweit. Nicht ganz so lange zurück reicht die Bitzertradition an ihrem Standort in Schkeuditz bei Leipzig, wo das Unternehmen die Produktion von und das Know-how über Kolbenverdichter konzentriert hat. Auch wenn den meisten die Bitzerstandorte in Sindelfingen und Rottenburg geläufiger sein werden, ein Blick nach Schkeuditz lohnt sich durchaus, wie die KKA-Redaktion bei einem Vor-Ort-Termin in Erfahrung bringen konnte.

Die Firma Bitzer mit Stammsitz in Sindelfingen wurde 1934 von Martin Bitzer gegründet, 1961 übernahm Ulrich Schaufler das Unternehmen, 1979 trat schließlich Peter Schaufler die Geschäftsführung an, der bis heute die Geschicke von Bitzer mit lenkt. Damals betrug der Umsatz des Unternehmens ca. 30 Mio. DM, heute ist Bitzer ein weltweit agierendes Unternehmen mit 3220 Mitarbeitern, einem Umsatz von über 600 Mio. € und 14 Produktionsstätten für die Hauptproduktbereiche Kältemittelverdichter, Verflüssigungssätze und Druckbehälter.

Kältehistorie in Schkeuditz

Eine dieser 14 Produktionsstätten befindet sich in Schkeuditz, einem Ort in unmittelbarer Nähe zum Leipziger Flughafen. 1991 hatte Bitzer von der Treuhand Teile des ehemaligen Schkeuditzer MAB-Werkes (Maschinen- und Apparatebau Schkeuditz VEB) übernommen. Bis Ende der 1950er Jahre wurden hier für die ehemalige Sowjetunion Flugzeuge gebaut und gewartet, doch schon 1948 begann in Schkeuditz die Ära der Kältetechnik.

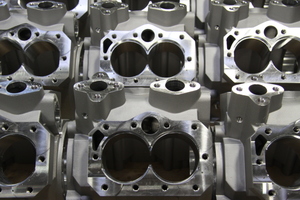

Für die DDR wurden Haushaltskühlschränke und die dazugehörigen Verdichter entwickelt und produziert. Bei den Verdichtern handelte es sich um offene Ein- und Zweizylindermaschinen in Graugussausführung. In den folgenden Jahren kamen Raumkühlanlagen, Tiefkühlschränke und Kühlwagen hinzu. Nach einer Pause für die kältetechnische Produktion von 1954 bis 1961 entwickelte sich das Produktprogramm weiter: Kältemittelverdichter und Verdichtersätze, Kältesätze für Maschinenkühlanlagen, Klimaanlagen für Züge, Klimatruhen, -schränke und Kastenklimageräte, Stirnkurbelverdichter, Stopferaggregate für Maschinenkühlwagen, Kältesätze für Schienenfahrzeuge, Kranklimageräte und Hermetikverdichter kamen in den folgenden Jahrzehnten hinzu.

Nach dem Zusammenbruch der DDR wurden die Produktionsbereiche der MAB-Werke in über 20 Firmen mit unterschiedlichen Besitzern aufgeteilt. Der Bereich Verdichter und Verdichtersätze wurde 1991 von Bitzer übernommen. Und damit begann eine neue Ära der Kältetechnik in Schkeuditz.

Bitzer und Schkeuditz

Nachdem Bitzer die ehemaligen MAB-Bereiche übernommen hatte, wurde die Bitzer Kühlmaschinenbau Schkeuditz GmbH mit 210 Mitarbeitern gegründet – 180 Mitarbeiter wurden von der MAB übernommen, produziert wurde auf einer Fläche von ca. 2500 m². Mit enormem finanziellen Aufwand wurde die Produktion erweitert und modernisiert (Produktionsfläche heute: 17 300 m²) und in Bezug auf die Fertigungsmethoden und den Maschinenpark auf westliches Niveau gebracht – was das kältetechnische Know-how betrifft, war durch die langjährige Tradition auf diesem Gebiet bei den übernommenen Mitarbeitern ein großes Wissen vorhanden, auf dem aufgebaut werden konnte. Seit der Übernahme hat Bitzer über 70 Mio. € in den Standort investiert und ist mit rund 700 Mitarbeitern mittlerweile der größte Produktionsbetrieb und Arbeitgeber im Landkreis Nordsachsen. Bitzer ist auch einer der größten Ausbildungsbetriebe der Region. Bisher haben 90 Azubis in Schkeuditz gelernt; alle haben ihre Ausbildung bestanden und erhielten ein Übernahmeangebot. Für Bitzer ist Schkeuditz keine verlängerte Werkbank, sondern die Ideen- und Produktionsschmiede für den Bereich der Kolbenverdichter, das Kompetenzzentrum. Und es soll weiter investiert werden. Die Produktionskapazität soll durch Umbau und Erweiterung auf dem Gelände von 142 000 Verdichtern im Jahr 2012 (Das Spitzenjahr war bislang 2011 mit 179 000 Verdichtern) auf über 200 000 Verdichter gesteigert werden – verbunden mit einer anteiligen Aufstockung der Mitarbeiterzahl. Die Mitarbeiter bezeichnet Frank Fuhlbrück als größtes Kapital des Unternehmens. Es bestehe eine enorme Motivation und Leistungsbereitschaft – selbst im Spitzenjahr 2011 habe man es geschafft, den hohen Anstieg der Aufträge ohne wesentliche Verschlechterung der Liefertreue oder gar der Qualität der Verdichter zu stemmen.

Fertigung auf höchstem Niveau

Seit den Anfängen 1991 hat sich viel getan in Schkeuditz. Heute wird nach modernsten Fertigungsmethoden produziert. Bei einem Werksrundgang der KKA-Redaktion gemeinsam mit Werksleiter Frank Fuhlbrück und dem Vertriebsleiter von Bitzer für Deutschland und die Schweiz, Albrecht Höpfer, wurde dies deutlich.

Die richtige Menge, in der richtigen Reihenfolge, zum richtigen Zeitpunkt, am richtigen Ort bereitzustellen – das nennt man in der Produktionssprache Sequenzfertigung. Bei so komplexen Produkten wie Kälteverdichtern und einer so großen Produktvielfalt wie der bei Bitzer ist dies allerdings eine anspruchsvolle Aufgabe. Frank Fuhlbrück hat in den vergangenen Jahren die Produktion mehrfach umgebaut, modernisiert und in neue Maschinen investiert, um so dem Ziel, einer möglichst effektiven und fehlerfreien Produktion, immer näher zu kommen. Um eine Sequenzfertigung aufrechterhalten zu können, muss der Maschinenpark einwandfrei laufen. Hierzu sind die Mitarbeiter intensiv geschult und klare Abläufe regeln die genaue Vorgehensweise bei eventuell auftretenden Störungen, um so schnell wie möglich wieder reibungslos produzieren zu können. Die Mitarbeiter sind dabei von der Bedienung, über die Reinigung bis zur Instandhaltung eng in die Abläufe des Bitzer-Produktionsplans eingebunden. Unter Logistik verstehen die meisten Hersteller den Transport von Material zum Werk und von fertigen Produkten zum Kunden. Für Frank Fuhlbrück bedeutet Logistik vor allem schlanke und effiziente Materialflüsse vor und hinter den einzelnen Maschinen sowie zwischen allen am Produktionsprozess beteiligten Bereichen.

Vorteile für Anlagenbauer

Was scheren mich die internen Produktionsabläufe bei Bitzer, mag sich der eine oder andere Leser jetzt denken. Aber von dem Ergebnis der optimierten Fertigungsabläufe profitieren Kälteanlagenbauer sehr wohl. Zum einen reduziert eine optimierte Produktion die Kosten für den Hersteller und damit auch für den Kunden, zum anderen erhöht sich die Qualität und damit die Ausfallsicherheit der Verdichter, und zu guter Letzt kann dadurch eine größtmögliche Liefertreue gewährleistet werden. Letzterer Punkt wird auch durch die flexible Produktion unterstützt. Wichtig ist in diesem Zusammenhang auch, dass man in Schkeuditz so in der Lage ist, auch Bestellungen von unterschiedlichen Verdichtern gleichzeitig produzieren und ausliefern zu können, ohne in der Produktion an den Montagebändern große Umrüstzeiten in Kauf nehmen zu müssen.

Minimierte Fehlerquote

Wo Menschen arbeiten, werden auch Fehler gemacht – und auch Maschinen arbeiten nicht fehlerfrei. Bitzer legt jedoch größten Wert darauf, die Fehlerquote auf ein Minimum zu reduzieren. Sollten trotzdem Fehler in der Produktion auftauchen, werden diese genauestens analysiert; und in Arbeitsgruppen, je nach Problem auch gemeinsam mit den Lieferanten, wird an einer dauerhaften Unterbindung des Problems gearbeitet. Frank Fuhlbrück hierzu: „Wir haben das Null-Fehler-Prinzip und streben stetig danach, dieses Ziel zu erreichen. Hier beziehen wir auch unsere Mitarbeiter in der Produktion ganz intensiv mit ein, denn sie haben das nötige Know-how, um Fehlerquellen zu erkennen und Lösungswege zu erarbeiten. Dies gilt im Übrigen nicht nur für Fehlersituationen, sondern wir haben auch ein offenes Ohr für alle Vorschläge zur weiteren Optimierung der Arbeitsabläufe. Hierfür gibt es sogenannte KVP-Gruppen – KVP steht dabei für Kontinuierliche Verbesserungsprozesse. Ein Programm, von dem wir selbst profitieren, aber indirekt natürlich auch unsere Kunden.“

Bitzer investiert aber nicht nur in Maßnahmen zur Optimierung der Produktionsabläufe – auch die Zufriedenheit und Gesundheit der Mitarbeiter liegt dem Unternehmen am Herzen. So wurden und werden noch weitere Fertigungshallen mit einer neuen Klimaanlage ausgestattet, um buchstäblich das Arbeitsklima zu verbessern.

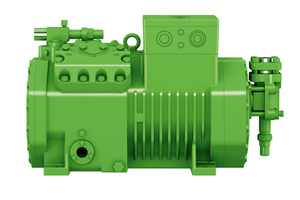

Neueste Entwicklung: „New Ecoline“

Die Produktpalette der Kolbenverdichter, die in Schkeuditz gefertigt werden, umfasst Verdichter in halbhermetischer Bauart (4,1 bis 221 m³/h bei 50 Hz), halbhermetische zweistufiger Bauart (19,7 bis 101 m³/h bei 50 Hz), offener Bauart (19,7 bis 151,6 m³/h bei 1450 U/min.), Ecoline-R134a-Verdichter (34,7 bis 152 m³/h bei 50 Hz), Varispeed-Verdichter (8 bis 99 m³/h bei 50 Hz) sowie Verflüssigungssätze (4,1 bis 151,6 m³/h bei 50 Hz).

Die neueste Entwicklung von Bitzer, die in Schkeuditz entsteht und ab April lieferbar ist, ist die Hubkolbenverdichter-Baureihe „New Ecoline“ (4 bis 221 m³/h) – im Gegensatz zur bekannten „Ecoline“-Baureihe mit R134a ein echter „Allesfresser“ in Sachen Kältemittel. Die Verdichter sind nun noch vielseitiger einsetzbar und neben R134a für weitere Kältemittel verfügbar, beispielsweise für R404A, R407A, R407C, R407F, R507A, Kohlenwasserstoffe sowie auch die neuen HFO- und HFO/HFKW-Gemische. Ausnahmen sind CO2 und R410A, für diese Hochdruck-Kältemittel sind spezielle Verdichtervarianten erforderlich. Mit der neuen Baureihe überträgt Bitzer alle Vorteile der bisherigen „Ecoline“-Serie für das Kältemittel R134a auf ein noch breiteres Anwendungsspektrum.

Die umfangreiche Baureihe punktet nach Aussagen von Vertriebsleiter Albrecht Höpfer mit höherer Effizienz bei gleichzeitig erweiterten Anwendungsgrenzen – und sie passe auch als Ersatz in vorhandene Anlagen. Die Kälteleistungszahl (COP) habe man für die ganze Baureihe verbessern können: hinsichtlich der üblichen Nennpunkte um durchschnittlich 6 %, bei den für die Jahresleistungszahl (saisonale Effizienz) wichtigen niedrigen Verflüssigungstemperaturen sogar um bis zu 12 %.

Die Verdichter mit Motorversion 2 sind jetzt Universal-Kälteverdichter – für volle Einsetzbarkeit bei Tiefkühlung und Normalkühlung mit zum Beispiel R404A mit bis zu 0 °C Verdampfungstemperatur und das sogar bei tropischen Umgebungstemperaturen. Für Wärmepumpen, Normalkühlung mit R134a und Spezialanwendungen sind die Motorversionen 1 oder 3 vorgesehen. Jeder „Ecoline“ sei kompatibel mit seinem Vorgängerverdichter, da er ein unverändertes Montagelochbild und gleiche Rohranschlüsse aufweist – mit Effizienzvorteilen selbst bei einer Reparatur bestehender Anlagen. Eine neu konzipierte Verdichterplatte führe zu einer Optimierung des Wirkungsgrads (höhere Kälteleistung bei minimiertem Energiebedarf). „Ecoline“ ist auch die Basis aller Varispeedverdichter und der bekannten luft- sowie wassergekühlten Verflüssigungssätze. Als optionales Zubehör bietet Bitzer für die komplette Baureihe erprobte Systeme zur Leistungsregelung an. Zudem eigneten sich alle Verdichter für den Betrieb mit externen Frequenzumrichtern, fasst Albrecht Höpfer die Vorteile zusammen.